上汽西门子1000 MW超超临界汽轮发电机组轴系振动特性

2010-07-13韩彦广周雪斌李旭曾庆华

韩彦广,周雪斌,李旭,曾庆华

(湖南省电力公司试验研究院,湖南长沙410007)

目前,国内新建燃煤发电机组正在向高参数、大容量、高效率、高自动化水平的超超临界机组方向发展,国内上海电气、东方电气、哈尔滨电气3大电气集团分别与国外西门子公司、日立公司、东芝公司以不同的方式合作共同研发出不同类型的600℃单轴1000 MW级超超临界汽轮机,并且已成功用于商业运行,我国电站设备制造能力在国际上已达到先进水平。其中上汽西门子百万级超超临界汽轮机以积木块化为设计理念,无论是单轴四缸四排汽型式,还是高、中压缸的结构参数,低压缸末级长叶片等技术均有成功的运行业绩,这些先进成熟可靠的技术使该型机组总体性能达到世界一流水平。

大容量高参数汽轮发电机组在提高燃煤机组经济性的同时,也对汽轮发电机组的轴系稳定性及其振动特性提出了挑战。国内百万级超超临界汽轮机普遍采用单轴四缸四排汽机型,转子多,轴系长,支承条件复杂,并且受汽流激振的影响程度增强,国内外大型机组的弯曲振动、扭转振动、油膜振荡、汽流激振等轴系振动事故在过去十几年曾频频发生。单轴百万级燃煤汽轮发电机组在国外商业化运行的业绩并不多,可以总结的经验和教训非常有限。机组轴系振动问题直接关系到机组的安全稳定运行,严重时甚至会造成设备损坏等重大事故,因此,单轴百万级燃煤汽轮发电机组的轴系振动特性必须得到特别重视〔1〕。

上汽西门子百万级超超临界汽轮发电机组采用多项领先技术,从轴系结构设计到轴承、高压进汽以及膨胀滑销系统等多方面提高轴系的稳定性及可靠性。

1 轴系结构

1.1 单支承轴系

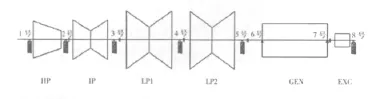

上汽西门子单轴百万超超临界汽轮发电机组由N1000-26.25/600/600(TC4F)型超超临界汽轮机、THDF 125/67型发电机和4 500 kW无刷励磁机组成,由上海电气与德国西门子公司联合设计制造。汽轮发电机轴系由汽轮机高压转子、中压转子、2个低压转子、发电机转子及励磁机转子组成,转子之间采用刚性联轴器联接。除发电机转子外,轴系设计采用独特的单轴承N+1支承模式,与其他2家国产超超临界汽轮机轴系采用双轴承支承相比,汽轮机转子轴系长度仅为29 m,同比缩短了8~10 m。整个汽轮发电机组轴系长度为49 m,共有7个径向轴承和1个径向推力联合轴承支承。除高压转子由2个径向轴承支承外,汽轮机其他转子均是由单轴承支承,如图1所示。

图1 上汽西门子单轴百万级超超临界汽轮发电机组轴系示意图

这种单支点轴系布置方式结构紧凑,大大缩短了汽轮机转子的轴向长度,转子刚度大,易于校正轴系中心,安装维护简单,且能减少轴承摩擦损失,最大限度地减少基础变形对轴承荷载和轴系对中的影响,有利于机组平稳运行。

1.2 大型轴承技术

上汽西门子1000 MW超超临界汽轮机采用单支承系统,轴系在2个汽缸之间只有1个轴承,各转子之间依靠刚性联轴器连接。刚性联轴器结构简单,连接刚度强,传递力矩大,工作可靠。根据各转子的静态挠度或靠背轮端面转角设定各轴承不同标高值,使转子在静止状态下轴系中心线呈一条平滑曲线,最大限度避免刚性联轴器对转子产生的附加约束力。

由于1000 MW机组汽轮发电机转子尺寸大、载荷重,又是采用单支承系统,因此该型机组引进西门子专用大型径向轴承技术,西门子改进型椭圆轴承结构合理,其内圆结构大大加强其下瓦承载能力,载荷分布与普通椭圆轴承相比更为均匀,承载面积更大,其油膜压力峰值小于普通椭圆轴承,与常规椭圆轴承、圆轴承相比,能够承受较大荷载并且能保证低摩擦功耗。其中汽轮机1号轴承采用双油楔轴承,2号轴承采用推力轴颈组合设计,也为双油楔轴承,推力轴承垫弹性支承在轴瓦上,因而可以将转子轴向推力通过轴瓦传送到轴承垫上。3,4,5号轴承采用改进的椭圆形轴颈轴承,单向供油,6,7号轴承采用端盖式轴承,其上下瓦结构形状不对称,上瓦周向开槽,下瓦内表面沿周向由5段曲率组成,形成油膜的收敛区和发散区。这种类型的轴承在阻尼良好的系统中只需用少量的润滑油即能确保转子的平稳运转,并且仅产生少量的摩擦损失。

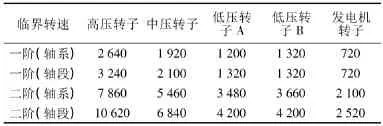

单轴承支承方式使轴承压比增高,采用高粘度的润滑油,增强了轴承的稳定性。西门子对设计过程中轴系稳定性问题有自己的稳定性判断准则,使机组临界转速、不平衡响应及轴承失稳转速在合适的范围内〔2〕。其判据认为当临界转速在额定转速的±10%范围 (即2 700~3 300 r/min)以外时不考虑对数衰减率的计算,当临界转速在额定转速的±10%范围以内时计算对数衰减率,在临界转速时的对数衰减率应大于0.1。例如,高压转子一阶临界转速为2 640 r/min时,对数衰减率为0.536;电机转子一阶临界转速为720 r/min时,对数衰减率为0.006,远离额定转速的±10%范围,不必考虑对数衰减率,详细数据见表1,2。其中表2中,各轴承轴瓦均为椭圆瓦形式,失稳转速均大于3 900 r/min,设计轴瓦温度均小于105℃。

表1 各转子轴系/轴段临界转速值 r/min

表2 汽轮机各径向轴承及推力轴承参数

除发电机两端轴承坐落在发电机端盖以外,汽轮发电机组其他轴承都是安置于固定在基础上的轴承座内,轴承座由球墨铸铁构成,直接固定到基础上,并与汽轮机缸体分开,是整台汽轮机的主要承重体。轴承座除了支撑轴承,承载汽轮发电机转子以外,还用于支撑和导承汽轮机高压缸、中压缸以及低压内缸。转子的载荷是通过轴承传递至轴承座,而静子的载荷是通过汽缸猫爪加载于轴承座上。因此,西门子设计的轴承座采用无垫铁、无台板支撑型式,在汽缸就位前要先对轴承座进行二次灌浆,与其他型号机组的安装有很大的区别,一旦轴承座进行了二次灌浆,汽缸及机组轴系的找正就无法通过轴承座的调整来实现,轴瓦左右及上下间隙的调整均是通过轴承座内的垫片进行调整。

由于汽轮机所有的轴承座均直接支撑在基础上,因此低压外缸可与凝汽器刚性连接,低压缸真空的变化将不会影响动静间隙,轴系中心不受低压缸膨胀及真空等运行参数变化的影响,保证机组轴系振动的稳定性。

2 汽缸膨胀与动静差胀

汽轮机各部件在启动加热和停机冷却过程中必然会产生膨胀或收缩,如果这些部件不能自由膨胀或收缩,不仅会在这些部件内部产生很大的热应力,而且还会改变动、静部件之间的对中状态和轴向间隙,严重时会引起动静部件碰磨,酿成更为严重的机组强烈振动。因此,汽轮机必须合理设置滑销系统,使动、静部件能沿着设定的方向顺畅地膨胀与收缩,避免破坏正常的动、静对中状态和间隙。

2.1 缸体膨胀及滑销系统

西门子1000 MW超超临界汽轮机的膨胀及滑销系统设计非常合理。高压缸采用单流筒形双层缸型式,其外缸为筒形结构,内缸为垂直纵向中分面结构,内外缸都采用轴对称设计,避免了不利的材料集中,使各部分温度能够保持一致的轴对称状态,有利于减小结构的应力集中,保证内外缸的顺利膨胀。高压外缸通过猫爪安放在固定于基础上的轴承座,高压缸猫爪可在与定位键组装在一起的滑块上水平滑动。通过弓形梁将猫爪伸进前轴承座相应的凹槽中固定住,可防止汽缸抬升;由轴承座上的搁脚与外缸上的导叉组成的高压缸导向键,确保高压缸相对于汽轮机轴系的中心位置;高压缸的轴向固定点为前缸体支承点,高压缸的轴向膨胀从这些导向键开始。

中压缸采用双流程双层缸型式,其外缸为水平中分面结构,内缸采用中分面支承方式,使内缸从固定点轴向自由膨胀和径向沿各个方向上自由膨胀,从而保持汽缸与转子同心。中压外缸由前后2个猫爪支撑在2,3号轴承座上。中压缸受热膨胀时,从径向推力联合轴承上的支架处开始发生轴向位移;靠近发电机端的中压缸接合法兰上装有凸耳,上面联接着推拉杆,用以平衡低压内缸的膨胀位移。中压缸横向方向上的位移从汽轮机轴下面的中心导向键处开始发生,中心导向键由轴承座上的搁脚与外缸上的导叉组成。中压内缸上缸的4个搁脚在同一水平面上搁置在外缸的下缸上 (垫有垫片),垂直方向上的热膨胀从中分面处开始,从而使内缸与转子在这一平面上保持同心。内缸的上、下缸均设有中心定位销,用以内缸横向上的中心定位;内缸搁脚通过装在外缸下缸上的配合键固定在推力轴承侧,汽缸的轴向热膨胀从这一固定点处开始、向发电机的方向伸展,与转子的膨胀方向相同。这就意味着动叶与导叶之间的轴向间隙可以设置得小一些。

低压缸采用双流双层缸型式,低压外缸焊接在凝汽器上,外缸轴向膨胀从凝汽器定位键处开始,轴向位移始于低压缸前轴承座上凝汽器的固定死点。横向位移从中心导承处开始发生,中心导承位于汽机轴下方、凝汽器与台板之间。汽缸垂直方向上的膨胀从台板的支架处开始发生,向汽轮机中心线膨胀。低压外缸通过波纹管补偿器和端部汽封弹性连接,轴封补偿器可以吸收内外缸相对膨胀。从外缸伸入缸内的各部件也均采用波纹管补偿器〔4〕进行连接。低压内缸由4个整体铸造的猫爪支承,这4个猫爪搭在前后2个轴承座上,支撑整个内缸、持环及静叶的重量。汽轮机端的猫爪通过穿过前轴承座的推拉杆与上游汽缸连接,确定了内缸在轴向上的位置。中压外缸与低压内缸以及低压内缸与低压内缸之间以穿过轴承座的推拉杆相连接传递膨胀,采用这种推拉杆连接方式可以使汽缸与转子受热时同步从同一点 (径向推力联合轴承处)开始发生膨胀,这种膨胀方式设计可以使轴向间隙保持最小状态。推拉杆的结构及原理见图2〔5〕。

图2 推拉杆结构示意图

为了尽可能地减小摩擦力,所有固定的轴承座与汽缸猫爪之间的滑动支撑面采用低摩擦合金,其优点是不需要润滑,具有良好的摩擦性能,有利于机组膨胀顺畅。

2.2 转子与汽缸的相对膨胀

该型机组推力轴承设在高压缸后轴承座内,采用径向推力联合轴承,是转子相对于汽缸膨胀的死点。高压转子和高压缸从死点位置开始朝高压缸前轴承座方向膨胀,在距推力轴承最远的一端,高压缸的差胀最大,高压转子的膨胀量小于高压缸的膨胀量,因此出现负胀差。中压缸和中压转子从死点位置开始朝发电机方向膨胀,在距推力轴承最远的一端,中压缸的差胀最大,中压转子的膨胀量大于中压缸的膨胀量,因此出现正胀差。低压转子和低压缸之间的差胀,是由轴系的膨胀与低压内缸的位移不同而造成的,因为中压外缸和低压内缸之间用推拉杆联接,所以低压内缸的位移是由中压缸的轴向膨胀位移加上低压内缸膨胀产生。

这种动静死点位于同一位置 (推力轴承/推力轴承座)以及缸体推拉杆连接的设计方式 (见图3)使汽轮机动静部分同步膨胀,其动静差胀很小,大大减小了机组动静膨胀不均引起动静碰磨的几率。

图3 汽轮机转子与汽缸相对膨胀示意图

3 防汽流激振

3.1 全周进汽及补汽技术

高压缸采用单流程,取消部分进汽的喷嘴调节,改为滑压及全周进汽,使第一级动静叶片的最大载荷大幅下降,提高了高压缸的效率。西门子采用独有的补汽调节技术,在主汽门后配置补汽调节阀,在大于额定流量时由该阀补汽进入高压第5级后做功,补汽技术可使额定负荷及低负荷同时处于最佳状态,而且使滑压运行的机组能在无节流状态下具备调峰功能。“全周进汽+补汽技术”的模式解决了低负荷时具备和保持额定负荷下的高效率以及非节流状态下的调峰功能,提高了第一级叶片的安全可靠性,从根本上消除了喷嘴调节运行中存在的超超临界参数汽流激振问题。

3.2 切向进汽及斜置静叶

高压缸、中压缸进汽第一级都采用低反动度叶片级,降低进入转子动叶的蒸汽温度。独特的无导汽管的主汽、再热蒸汽调阀设计,于汽缸两侧落地式布置,采用切向进汽方式,第一级静叶斜置结构,降低了进汽损失,有利于避免硬质颗粒冲蚀。

3.3 动静叶片设计

高中压所有动静叶片采用全三维弯扭叶片,减少二次流损失,从气动学角度以最佳的气流特性决定各级的反动度,而不是选取相同的反动度牺牲部分级的气动性能,有利于提高整个缸效率。

除低压缸末级叶片以外,所有的高压缸、中压缸及低压缸叶片全部采用带T型叶根的整体围带结构型式,叶片采用预扭安装技术,使单个叶片成为整圈连接,根本上改变了运行时叶片的振动特性,大幅度降低叶片的动应力,大大提高了机组的安全可靠性。

高中压缸有多道汽封,包括各级叶片的转子部位也装有汽封,形成较大的漏气阻尼,有利于减少汽流激振。

4 扭振特性

大型汽轮发电机组与大电网之间的耦合作用,例如电网频率异常波动、发电机三相不平衡或短路、汽机甩负荷等,可能会引起发电机定子与转子间的力矩急剧变化,这些激振力可能导致大型发电机组轴系产生与其固有扭振频率一致的谐振,这种谐振必然导致不稳定的剧烈的扭振。这种机电耦合作用造成的扭振问题轻则导致汽轮发电机组轴系的扭振疲劳损伤及寿命损耗,重则引起轴系的断裂和设备的破坏,甚至会威胁到电网的稳定与安全。

从扭振机理上分析,要抑制和避免大型汽轮发电机组的扭振主要分2个方面,一是从电网系统改进,减少电网瞬变过程对机组轴系的激励和冲击;二是从汽轮发电机组轴系调整入手。在机组轴系在设计时,对轴系的扭振固有频率进行计算分析和调整,保证机组轴系避开严重的共振工况。根据机组轴系扭振频率计算方法及汽轮发电机组各转子质量及转动惯量等参数〔6〕(见表3),计算上汽西门子1000 MW超超临界汽轮发电机组轴系的前六阶固有扭振频率分别为14,21,29,56,67,136及146 Hz。机组的正常工作频率为50 Hz,周波允许范围为47.5~51.5 Hz,该型机组轴系固有频率避开了1/2倍工频、工频、2倍工频及3倍工频,满足轴系扭振固有频率的设计准则。

表3 汽轮发电机组各转子质量及转动惯量

5 结论

上汽西门子1000 MW超超临界汽轮发电机组采用多项先进技术,使轴系具有非常良好的稳定性和振动特性,满足超超临界参数下大型机组的安全稳定可靠运行。

5.1 采用单轴承N+1支承模式,缩短了汽轮发电机组的轴系长度,有利于安装、维护和检修,能够最大限度地减少基础变形或者轴承故障对轴系稳定性的影响;

5.2 改进的椭圆瓦技术,轴承比压高,轴承稳定性好;轴承座落地式设计,最大限度减小低压缸膨胀及真空等运行参数变化对轴承标高、轴系中心的影响;

5.3 膨胀及滑销系统,采用缸体落地设计、推拉杆、波纹管补偿器及低摩擦合金技术,转子及内外汽缸膨胀顺畅,并且动静差胀小,轴系中心稳定;

5.4 全周进汽、补汽阀、斜置静叶及汽封结构,从根本上消除了喷嘴调节运行中存在的超超临界参数汽流激振问题;

5.5 轴系扭振设计及调频处理,使该型机组轴系扭振固有频率避开了可能产生共振的频率范围,满足轴系扭振固有频率的设计准则。

〔1〕朱宝田.三种国产超超临界1000 MW机组汽轮机结构设计比较〔J〕.热力发电,2008,(37)2:1-8.

〔2〕陈瑞克.1000 MW超超临界汽轮发电机组轴系的稳定性〔J〕.华电技术,2008,(30)5:19-24.

〔3〕高清辉,梅海燕.波纹管补偿器在1000 MW超超临界汽轮机中的特殊应用〔J〕.热力透平,2005,(34)3:144-164.

〔4〕张燕,耿文骥,梁旭彪,等.1000 MW汽轮发电机组轴系扭振特性的计算分析〔J〕.华东电力,2008,(36)3:98-100.

〔5〕上海汽轮机有限公司.超超临界1000 MW等级汽轮机本体培训教材〔S〕.

〔6〕顾卫东.大型汽轮发电机组轴系振动特性设计〔J〕.电力设备,2007,(8)10:10-12.