某燃机的模块化仿真及其特性分析

2010-07-13陈杰

陈杰

(上海交通大学机械与动力工程学院,上海200030)

燃气轮机及其联合循环发电机组比投资费用低、建设周期短、供电效率高、排放污染小,目前燃气轮机的发电效率在40%以上,采用燃气—蒸汽联合循环发电效率可以达58%~60%[1]。燃气轮机运行的热力过程非常复杂,利用计算机仿真技术对燃气轮机性能进行仿真分析是目前燃气轮机性能研究的重要手段之一,本文将采用模块化建模方法组建燃气轮机各部件的模型,并以R0110燃气轮机为仿真对象进行动态仿真。仿真的建模采用了“骨干线法”获得压气机特性曲线,为了控制燃气轮机转速,模型中加了PI控制环节。论文还将把稳态仿真结果与R0110燃气轮机的参数进行比较,通过载荷扰动和增投燃料动态仿真,验证模型的稳定性。

1 数学模型

R0110燃气轮机的运行主要取决于压气机、燃烧室、涡轮、容积和转子,因此分别给出数学模型

(1)压气机 仿真模型以R0110母机为对象,但是考虑到排气抽气的影响,本文以等压比的两台压气机替代R0110,采用“骨干线法”获得的特性曲线图见图1。

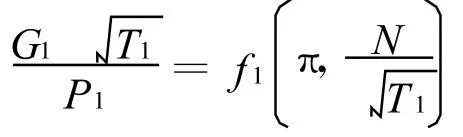

压气机的折合流量:

压气机的效率:

式中:G1,T1和P1分别表示压气机的进口流量,进口温度和输出压力;N为压气机转速;π为压比。

(2)燃烧室 考虑到燃烧室内的容积惯性,根据质量和能量守恒,燃烧室可用一组压力和焓的微分方程描达:

式中:H 1和H 2分别为燃烧室的进出口焓,G1和G2分别为燃烧室的进出口流量,G f为燃油量,P2为燃烧室出口压力,t2为燃烧室出口温度。

图1 压气机的特性曲线

(3)涡轮模块 涡轮部件与压气机部件有类似的特性,可以采用同样的特性曲线方法,得到折合流量和效率:

式中:G1,T1,P1分别表示涡轮的进口流量,进口温度,进口压力;π为压比,N为转速。

需要指出的是,涡轮的焓计算要考虑到涡轮中的工质是燃烧后的产物,包含了水蒸气,水蒸气的含量与燃烧室的油气比有关系。因此在编程中编写了求解混合气体中水蒸气的含量子程序,以及根据经验公式求水蒸气焓的子程序。涡轮出口温度同样存在这样的问题,也编写了根据混合物的焓和燃烧室油气比求出口温度的子程序。

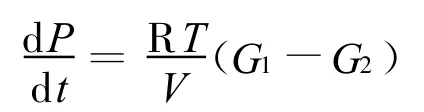

(4)容积模块 容积模块是指具有一定容积的流动连接部分,一般可忽略容积内流体同外界的传热及进出口的压差,用一个集中参数压力P表示容积中气体的平均压力:

式中:V是流动连接段的容积,G1和G2分别为该容积的进出口流量,T为该容积的温度。

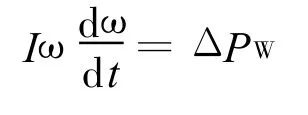

(5)转子模块 转子模块的转动惯性,可用如下的微分方程描述:

式中:ω为转速,I为转动惯量,ΔP w为功率差(涡轮,压气机,载荷的功率差)。

以Matlab/Simulink为平台[2],建立各模块之间的连接,模型的模块连接与实际燃气轮机的设备一一对应,见图2,模型中变量的连接关系反映了各设备之间工质过程的参数传递关系,图中用箭头表示。为了控制燃气轮机转速,加入了PI控制器[3]。

2 仿真试验结果及分析

仿真对象为型号R0110的燃气轮机:压力比为15.0;流量为 356 kg/s;涡轮转速为3 000 r/min;排放温度为517℃;燃气轮机配套的发电机组输出发电功率为115 MW(50 Hz)。仿真步长采用变步长,最大步长为0.01 s,积分方法采用ode45,仿真时间0~40 s。

图2 R0110燃机仿真模型

2.1 稳态仿真

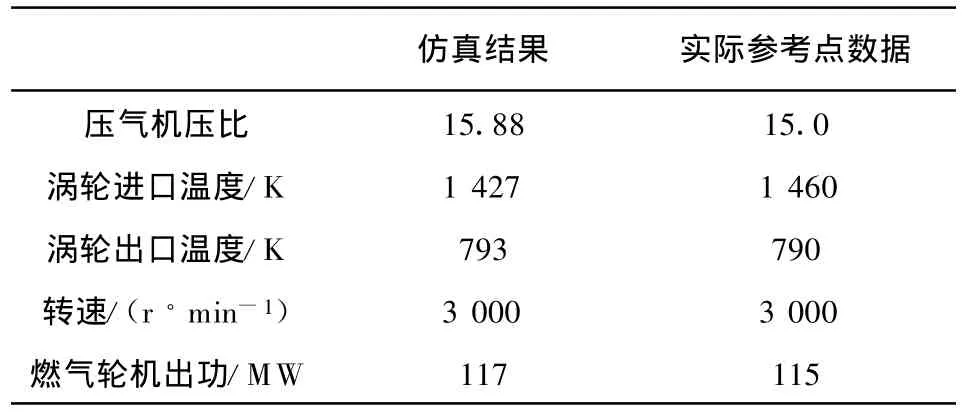

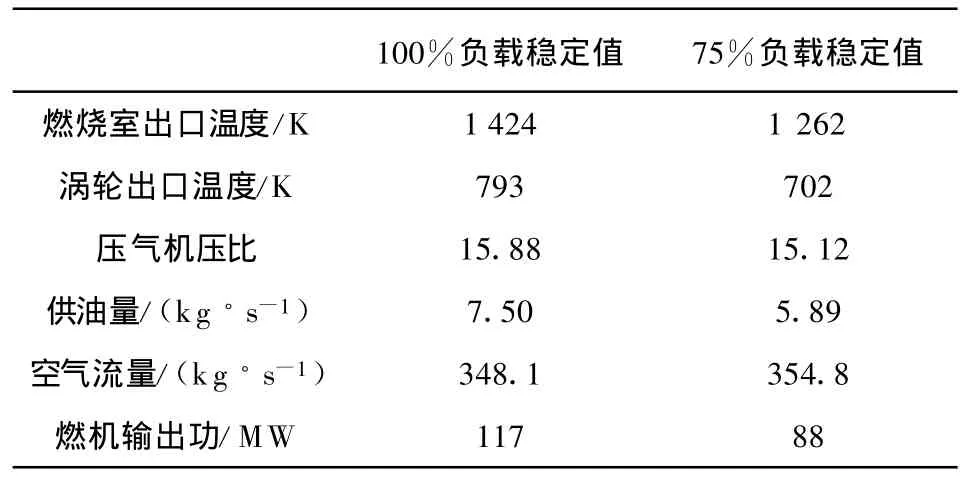

在设计的工况下,燃气轮机稳态仿真结果和设计值的比较结果如表1所示,从表中结果可以看出,两者基本一致,表明利用这个仿真模型研究燃气轮机的运行特点是可行的。

表1 燃气轮机稳态仿真结果和设计值

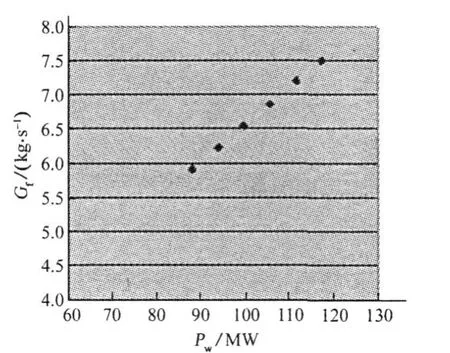

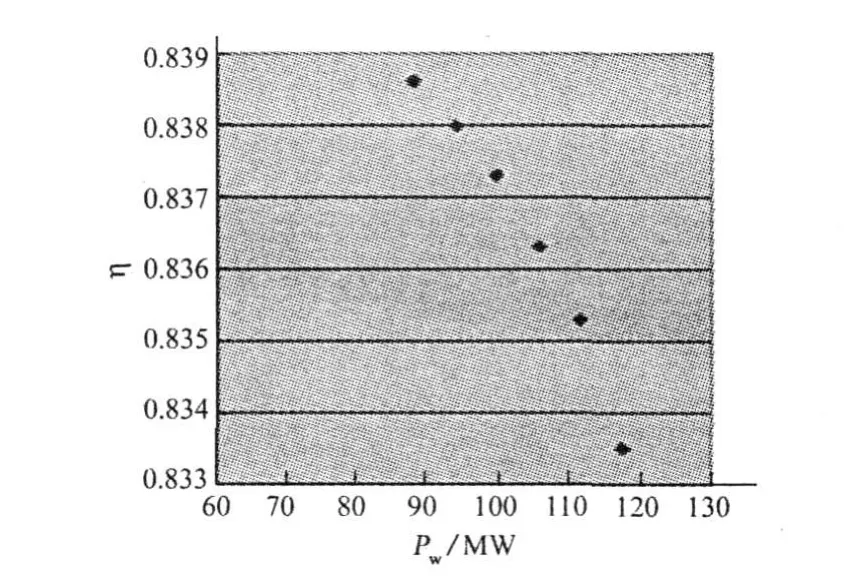

通过控制负载可以进一步利用仿真得到油量-功率和效率-功率的关系见图3和图4。

图3 系统的功率-油量关系

图4 系统的功率-效率关系

2.2 动态仿真

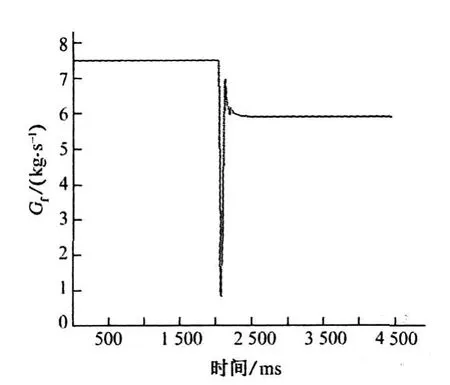

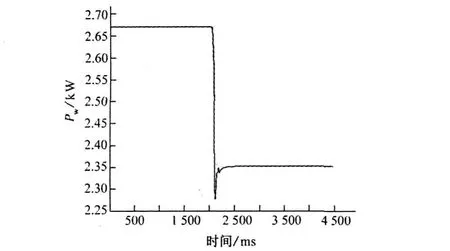

动态仿真以稳态的结果作为初始值,仿真工作通过减小燃机的负载观察系统的响应(载荷扰动过程);在满负荷稳态运行到20 s时将燃机的负载减小到75%,燃机发电机机组和涡轮功率的变化以及燃料流量的变化见图5和图6。由于燃机系统模型是以供油和PI控制器控制转速,从图中看在稳定之前有振荡,表明PI控制器起作用,当系统重新稳定时转速仍然是3 000 r/min,其他参数的稳定值见表2。

图5 燃料流量变化

图6 涡轮功率变化

表2 燃气轮机负载变化前后的参数仿真结果

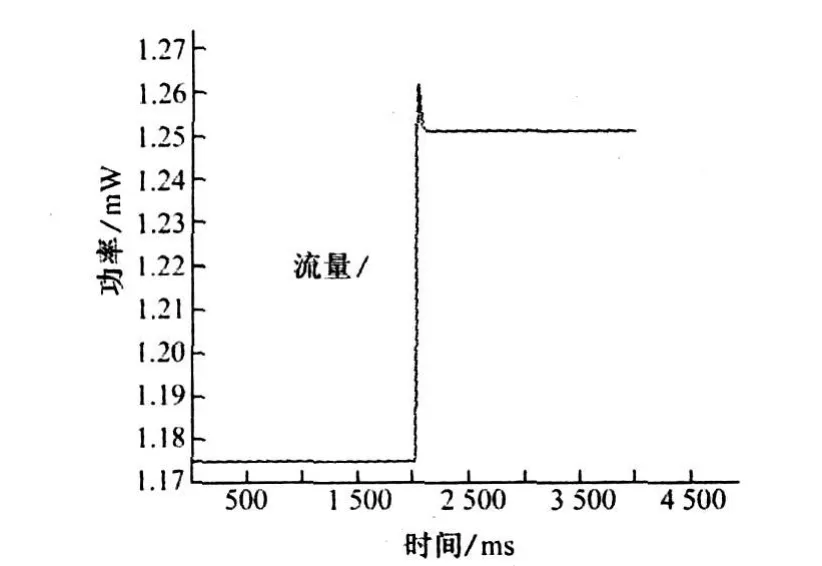

为了研究系统在燃油控制下的稳定性,仿真去掉系统中的PI控制器,保持转速不变,从稳定的状态开始一段时间后加一个小扰动(在20 s时燃气轮机供油量上升5%),系统的动态响应见图7和图8。

从图中可以看出,无论采用载荷控制或燃油控制系统都能很快稳定,验证了模型的稳定性。

3 结论

本文采用“骨干线法”,获得压气机特性曲线并建立了系统模型,加了PI控制环节,用于燃气轮机转速的控制,将稳态仿真结果与R0110燃气轮机的参数相比较基本一致,验证了模型的正确性;通过动态仿真试验,验证了模型的稳定性;结果表明模型可以正确地反映燃气轮机的运行特性。

图7 系统功率响应曲线

图8 系统流量响应曲线

[1]张俊文.单轴燃气轮机动态特性研究[D].保定:华北电力大学,2005.

[2]薛定宇,陈阳泉.基于Matlab/Simulink的系统仿真技术与应用[M].北京:清华大学出版社,2002.

[3]郭正渠.燃气轮机自动控制系统设计[M].北京:机械工业出版社,1981.

[4]翁史烈.燃气轮机性能分析[M].上海:上海交通大学出版社,1987.