热喷涂鋅-铝合金涂层对钢结构防护性能研究

2010-07-10萧以德付志勇萧彧星周学杰伍建华张三平

萧以德 付志勇 萧彧星 周学杰伍建华 张三平

1.武汉材料保护研究所Wuhan Research Institute of Materials Protection;Wuhan 430030

2.尼欧联(宁波)磁性材料有限公司 Neorem magnets Ningbo Co.,Ltd;Ningbo

3.武汉海军工程大学Naval University of Engineering;Wuhan 430033

1 概况

材料的腐蚀破坏不仅给各国国民经济带来巨大损失,也给人类有限的资源造成极大的消耗与浪费,与此同时,还严重污染环境[1]。在基础设施建设和设备加工制造中,出于安全、可靠、节材和节能方面考虑,我国已提出全寿命成本分析概念,并对一些重要基础设施提出了设计寿命100-120年的长寿命设计要求。因此,对于钢结构的长寿命免维护防护技术也越来越重视。

ASTM曾在世界45个地区的不同大气环境类型开展了钢与金属锌板的大气曝晒腐蚀试验,获得了两种材料的大气腐蚀速率数据[1]。数据显示,在美国和加拿大城市、乡村大气环境下,碳钢的腐蚀速度平均为锌腐蚀速度16倍,而在美国、加拿大、英国的工业大气环境下,碳钢的腐蚀速度平均为锌的20倍;在海洋大气环境下,则为94倍。由此可见,金属锌、铝在大多数自然环境(大气、水、土壤)下具有较高的化学稳定性。并且还可为钢铁提供优良的电化学保护性。采用锌、铝制得的涂层作为钢基构件制品的防护涂层被普遍认为是一种价廉而有效的方法,因而被广泛应用于各行业。在美国作为涂(镀)层使用的锌的用量占其每年总消耗量的40%以上[2-3]。

自上世纪30年代以来,采用热喷涂技术所获得的喷Zn、喷Al涂层便成功地用于桥梁大型钢结构的高效、长寿命防护,其保护寿命可高达数十年而毋须进行维修[4]。随着材料科学发展,近30年国外又开展了Zn-Al合金涂层技术的研究[5,6]。Zn-Al合金涂层在自然环境中的耐蚀性既接近铝涂层,而电化学性能又与锌相同,因此其对钢的保护效果比单纯的锌、铝涂层更佳。国内热喷涂Zn-Al合金涂层的相关研究还不是很多,但近几年却已渐渐受到重视,并逐渐在桥梁、水利等工程建设中获得应用,取得较好的效果。本文采用在我国典型大气环境下的户外暴露腐蚀试验以及实验室条件下的中性盐雾加速腐蚀试验和电化学方法等手段研究讨论了热喷涂Zn-Al合金涂层耐蚀性能和电化学性能,并与传统的热喷涂Zn、Al涂层进行了比较。

2 试验

2.1 试样

(1)试样基材及尺寸 :

采用20#碳钢作为试样基材;100×50×3mm(特殊要求除外)。

(2)热喷涂涂层材料

按GB9793选择锌、铝及Zn-15Al丝作热喷涂材料。

(3)热喷涂涂层的涂覆

喷涂金属前,按相关标准要求对基体表面进行严格除油、清洗、喷砂等表面处理,使表面清洁度、粗糙度达到规定要求,然后采用电弧喷涂工艺进行金属喷涂。

2.2 试验

采用以下试验方法,研究了热喷涂Zn、Al及Zn-Al合金涂层耐腐蚀及电化学保护性能。

(1)我国典型大气环境下的户外大气曝露腐蚀试验

本文选择了在我国青岛、海南的万宁和武汉三个典型大气环境下开展了热喷涂金属涂层的户外大气曝露腐蚀试验,进行其腐蚀行为的研究。试验按照参照GB/T6464-86“金属和其它非有机覆盖层户外静置曝露腐蚀试验一般规则”的规定执行。

(2)中性盐雾加速腐蚀试验:按GB/T10125-1997要求进行试验

(3)NaCl水溶液浸渍-干燥周期循环试验试验溶液:3.5%NaCl水溶液

试验时间(周期):168h

试验方法:在周期浸渍-干燥试验箱的条件下按下述程序将试件先行在NaCl水溶液中浸渍1h,然后将试件置于试验箱液面上,用红外灯照射烘干1h,以此作为一个试验周期,接着再浸入NaCl水溶液,如此反复操作,以模拟服役大气环境条件。

(4)NaCl水溶液下的全浸试验

试验溶液:3.5%NaCl水溶液

浸渍温度:室温

试验时间(h):336

(5)金属喷涂层的电化学性能实验

在海水和淡水介质中采用动电位扫描研究了它们的极化曲线和由此获得的腐蚀电流及腐蚀电位。

试样工作面积2.0cm2,用环氧树脂封样;

试验参数:介质为海水和自来水,室温;

扫描速度60mv/min。

测量仪器为168电化学测量系统,辅助电极为不锈钢电极,参比电极为饱和甘汞电极。

(6)金属喷涂层孔隙率及渗水性实验

参照GB/T7509-94《热喷涂孔隙率试验 铁试剂法》之要求,进行了热喷涂Zn、Al及Zn-15Al金属涂层的孔隙率(严格讲应视为通孔率)实验。参照ASTMD1653-79的相关规定要求,针对所研究的三种金属涂层开展了金属喷涂层渗水性实验。

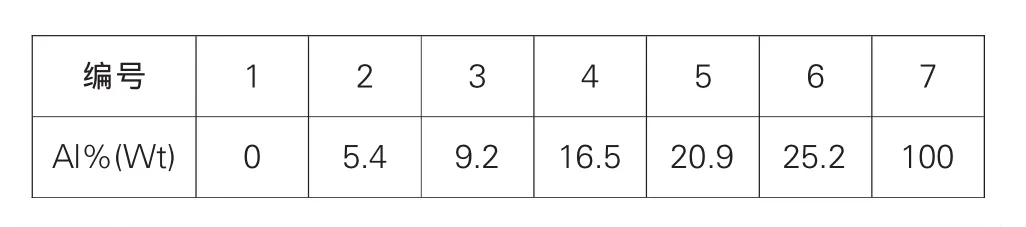

表1 Zn-Al合金材料试件成分Table 1 The composition of Zn-Al alloy specimen

3 试验结果及讨论

3.1 铝含量对热喷涂Zn-Al合金涂层耐蚀性能的影响

为了研究铝含量对Zn-Al合金涂层耐蚀性影响,在武汉科技大学张恒教授协作指导下,用工业纯锌、铝金属冶炼了不同铝含量的Zn-Al合金材料(从金相组织分析它实际上是一种假合金),加工成100×50×3mm规格的试样,并采用NaCl水溶液介质,通过全浸曝露、浸渍/干燥循环曝露以及中性盐雾条件下曝露等方式,对铝含量不同的Zn-Al合金材料(表1)分别进行了加速腐蚀等试验,用试验前后试件质量损失来评价Zn-Al合金的腐蚀性能,研究了铝含量对Zn-Al合金材料耐蚀性能的影响,图1、2、3给出了这一研究结果。

表2 热喷涂金属涂层在我国典型海洋和城市大气环境下腐蚀速率(μm/a)Table 2.Corrosion rate of thermal-sprayed metal coating under oceanic and urban atmospheric environment(μm/a)

研究表明,随着铝含量的增加,在三种实验条件下,试件质量损失量都显示了降低倾向。在铝含量低于10%范围内这种降低的倾向更大,并且所有含铝材料的腐蚀量都比纯锌明显低。然而,结果也显示,铝含量在20~25%范围,Zn-AL材料的腐蚀量出现略显增加,这一点可能是试验中的误差所致。铝含量超过该范围后,耐蚀性可望进一步提高,但是在研究中也发现,随着铝含量进一步增加Zn-AL伪合金材料的硬性和脆性都不利于丝材加工和热喷涂操作,为此在本文以下研究中,热喷涂Zn-Al合金涂层均采用了含铝量为15%的Zn85Al15合金涂层。

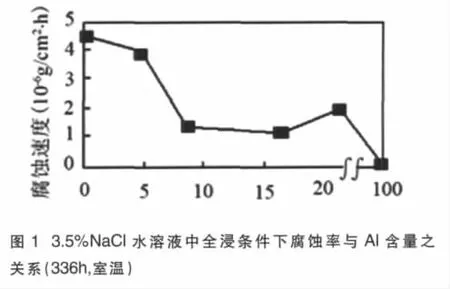

3.2 热喷涂Zn-15Al合金涂层耐大气、海水环境腐蚀性能及其与喷Zn、Al涂层比较

(1)在我国典型大气环境下热喷涂Zn-15Al、Zn、Al涂层的耐蚀性比较

为了获得热喷涂层耐大气环境腐蚀性,本文在我国主要典型环境下,采用上述Zn、Al及Zn-Al合金标准热喷涂丝材分别制得的三种金属涂层开展了户外大气曝露腐蚀试验。,试验时间为2年。表2为三种涂层的户外大气曝露腐蚀试验结果。

表3 青岛海水曝露腐蚀试验二年后喷金属涂层腐蚀速率(μm/a)Table 3 Corrosion rates of sprayed metal coating after twoyear exposure test in Qingdao seawater, (μm/a)

由于户外大气曝露腐蚀一般要求长时间的试验才能真实反映材料腐蚀行为,本文受时间限制,仅仅获得2年结果,但尽管如此,试验结果也初步反映喷Zn涂层在大气中的稳定性逊于喷Al和Zn-15Al合金涂层。试验后Zn-15Al涂层的试样结果都显示质量增加结果,可能是合金中富Al相受大气腐蚀后,其腐蚀产物难以溶解而夹嵌于多孔的涂层中。平时在试样处理中,铝及其合金涂层也经常出现腐蚀后质量反而增加现象,特别在经短期试验后更多。但尽管如此,试验结果也表明,Zn-15Al涂层耐蚀性明显优于喷Zn涂层,而接近喷Al涂层。

表4 三种金属喷涂层经中性盐雾加速腐蚀试验后的腐蚀失重结果比较Table 4 Corrosion weight loss(g/10cm2)of 3 types of metal coatings

(2)在青岛海水环境下热喷涂 Zn-15Al、Zn、Al涂层的耐蚀性比较

(3) 热喷涂 Zn-15Al、Zn、Al涂层在实验室条件下的耐中性盐雾性能

为模拟、加速大气环境下的行为,在实验室条件下进行了喷Zn、喷Al及喷Zn-Al合金三种金属喷涂层的中性盐雾加速腐蚀试验。表4给出了不同试验周期内三种涂层的腐蚀失重结果比较,它们经加速腐蚀试验后失重大小顺序与上述大气曝露腐蚀试验二年结果吻合。另外试验中试件外观变化也反映了它们之间的耐蚀性差异:喷Zn试样放入盐雾箱数小时内表面即出现白锈,30d后布满厚厚的白锈,并且锈层疏松多孔;而喷Al和喷Zn-Al合金试样30d后表面只出现少量较致密的白锈。

在中性盐雾试验中,喷Zn涂层腐蚀率随时间的延长而降低,腐蚀失重与时间成线性关系,其回归方程为:

这说明喷Zn涂层开始腐蚀很快,随着腐蚀产物的形成,逐渐减缓了Zn的腐蚀。由于Zn的产物是一层白色疏松的锈层,虽有一定的保护作用,但不能阻止Cl-、O2、H2O等腐蚀介质通过孔隙到达Zn表面,从而使其保护作用不完全,会继续造成Zn的腐蚀,其腐蚀失重与时间成线性关系。

喷Al和喷Zn-Al合金涂层腐蚀速率较小,短期内无法获得其动力学发展模型。

(4) 热喷涂 Zn-15Al、Zn、Al涂层的电化学性能研究

针对三种金属涂层,在海水和淡水介质中分别进行了腐蚀电位和它们对钢的电化学保护性能研究。随后还采用动电位扫描研究了它们的极化曲线和由此获得的腐蚀电流及腐蚀电位。

①腐蚀电位测量——

铁丝人想要的黄金岛,是不会出现了。先不论拿黄金造岛的可行性,单说所需要的黄金……即便集齐了地球上所有被开采出来的黄金,大概也只能填满一个大点的游泳池……

通过对三种金属喷涂层在海水中的电化学测量,获得它们的腐蚀电位随时间而变化及其稳定腐蚀电位值,三种金属喷涂层的在海水中的腐蚀电位(相对于饱和甘汞电极)为:

喷Zn涂层: Ecorr=-1.010~-1.050V

喷 Al涂层: Ecorr=-0.961~-1.000V

喷Zn-Al合金涂层:Ecorr=-0.990~-1.019V

而钢铁在海水中的腐蚀电位为Ecorr=-0.78V(SCE),因此该三种金属涂层在海水介质中都能较好地对钢铁起到阴极保护作用。特别指出的是,Zn和Zn-Al涂层腐蚀位极其接近,表明Zn-15Al合金涂层具有和Zn涂层同样的电化学特性。

三种金属涂层在自来水中相对于饱和甘汞电极的腐蚀电位——

通过试验,获得了三种热喷涂层在自来水中的腐蚀电位,三种金属喷涂层的在自来水中的腐蚀电位为:

喷Zn涂层: Ecorr=-0.911~-0.937V

喷 Al涂层: Ecorr=-0.782~-0.791V

喷Zn-Al合金涂层:Ecorr=-0.917~-0.943V

自来水中测得的钢铁的腐蚀电位为:-0.701V(SCE),三种金属喷涂层在自来水中的腐蚀电位在-0.78V~0.94V之间,从理论上说,三种金属喷涂层对钢铁均能起到阴极保护作用。但是由于喷Al涂层在自来水中的腐蚀电位与钢铁的最小保护电位非常接近,且Al表面生成钝化膜,使其腐蚀缓慢,阳极电流很小,因此阴极保护作用相对要弱得多。而Zn和Zn-15Al涂层在淡水中的腐蚀电位相同,它们对钢铁仍然具有好的阴极保护作用。

② 热喷涂Zn-15Al、Zn、Al涂层对碳钢、低合金钢的电化学保护性研究

研究参考了美国军用规范DOD-P-24648的相关规定进行,即在喷涂层试样上预留一定面积的基体裸露金属,经腐蚀介质浸泡后,观察裸露基体金属的腐蚀情况,以基体出现第一个棕红色锈蚀点时所经历试验的时间作为评定阳极性保护涂层的阴极保护效果好坏的判据,未出现棕红色锈蚀点的时间越长,说明其阴极保护效果及保护寿命越好。牺牲阳极型涂层的电化学保护性能既受涂层本身在环境介质中的腐蚀电位控制,又受环境介质的导电性影响,当然,阴极保护寿命还取决于保护涂层厚度。

表5 三种金属喷涂层在海水中的极化腐蚀电位和腐蚀电流Table 5 The polarized corroding potential and corroding current of 3 kinds metal coatings in seawater

通过试验获得如下结果:

——喷Zn-Al合金涂层和喷Zn涂层试样无论是经海水还是自来水浸泡120d后,试样中间裸露的钢铁基体表面都未发生任何腐蚀,只是涂层表面布满白色腐蚀产物,说明这两种种金属涂层对钢铁都能起到很好的阴极保护作用。

——在海水浸泡120d后,喷Al涂层试样表面中间所裸露的钢铁基体表面也未发生任何腐蚀,涂层表面也布满腐蚀产物,说明喷Al涂层在海水腐蚀介质中对钢铁起到了较好的阴极保护作用;但是在自来水中,对于中间裸露直径分别为 10mm,20mm,40mm的三种喷Al涂层阴极保护试样,在仅仅浸泡12h后,中间裸露的钢铁基体即出现棕色腐蚀锈点,说明在自来水腐蚀介质中,喷Al涂层对钢铁仅起到非常有限的保护。究其原因可能是纯铝很活泼,一旦曝露空气中立即与O2反应生成Al2O3膜,该膜连续、致密,在大气(尤其是洁净大气)、淡水中十分稳定,对其下的铝具有很好的保护作用,由于Al2O3膜导电性差,所以其腐蚀电位正移(-0.78V~-0.79V),用它作阴极保护涂层时,与钢铁腐蚀电位(-0.71V)相差很小,加上淡水电阻率也较高,所以在淡水中铝涂层的阴极保护作用比较小,其电化学保护性能低。这一点与在海水中的情况是有所不同的,因为海水中含NaCl等盐类,其中氯离子因其半径小,较易穿透膜,从而可破坏Al2O3膜而直接裸露出纯铝,至使涂层腐蚀电位负移,其海水中阴极保护作用得以提高。

上述电化学保护性能研究表明,Zn-15Al合金涂层无论是大气、淡水还是海水下都与喷Zn涂层一样,具有满意的阴极保护效果,而由于Zn-15Al合金涂层的耐蚀性比Zn涂层更优秀,因此,其对钢结构的保护效果比喷Zn涂层更加可靠,防护寿命更长;而喷Al涂层虽然在大气、海水以及江、河、湖等淡水环境下具有很好的稳定性,但由於其在鄕村清洁的大气以及导电性较低的淡水等环境介质中,对碳钢、低合金钢的电化学保护性不是十分理想,因此在这些环境下要慎用。

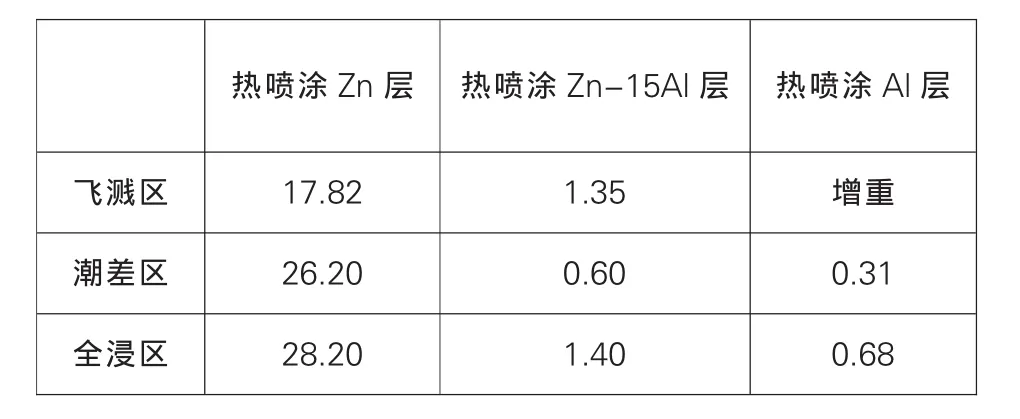

③ 热喷涂Zn-15Al、Zn、Al涂层的电化学极化曲线测定

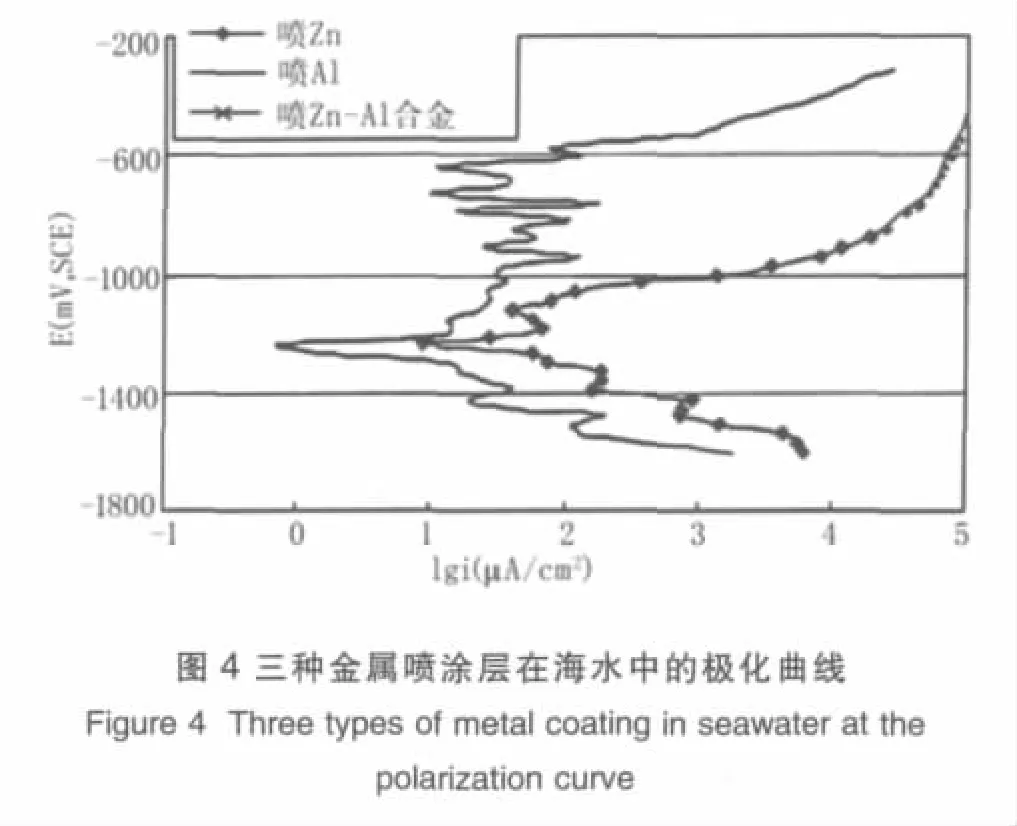

研究中测定了热喷涂Zn-15Al、Zn、Al涂层的电化学极化曲线,图4为测得的三种金属喷涂涂层电化学极化曲线图。由极化曲线分别获得了它们的腐蚀电流Ic和腐蚀电位Ec数据(表5)..

由图4和表5可以看出,三种金属喷涂层腐蚀速率由大到小的顺序依次为:喷Zn>喷Zn-Al合金>喷Al,其中喷Zn-15Al合金涂层与Al涂层的腐蚀电流虽然也有差别,但和喷Zn层相比较却小得多,而Zn-15Al合金涂层的腐蚀电位却与喷Zn层几乎一样。电化学研究结果再一次证明了热喷涂Zn-Al涂层既具有很好的耐腐蚀性能,又对钢铁构件具有极为优秀的电化学保护性能,这与上述的所有试验结果是一致的。而根据极化曲线图(图4)可以发现,喷Al涂层的阳极极化曲线存在明显的缓蚀区间,缓蚀区间始于-1000mV,到-600mV停止,在此范围内,极化电位上升而极化电流却增加缓慢。这说明在这一腐蚀电位范围内,即使发生了腐蚀反应,但腐蚀过程中仍然可在电极表面产生致密的钝化膜,阻碍腐蚀反应的进一步加速。此钝化膜是由于Al在腐蚀过程中产生的,而且不溶于水。随着极化电位的进一步增高,钝化膜将逐步受到破坏,腐蚀得以加速,极化电流也有所增高,但增加却比较缓慢,远远小于喷Zn涂层的极化电流。由极化曲线图可合理解释上面关于三种涂层耐蚀性和电化学阴极保护试验结果,即它们在大气、淡水环境下耐蚀性差异及对钢铁的阴极保护能力的不同的原因。

4 本文小结

1、在大多自然环境下,金属锌的腐蚀速度仅为碳钢的十几分之一到几百分之一。在所有钢结构防护涂层中,唯有热喷涂Zn、Al及它们合金的金属涂层可为在大气、海水、淡水等环境下使用的钢结构提供20年以上的防腐寿命。

2、在三种热喷涂金属涂层中,热喷涂Zn和Zn-15Al合金涂层在大气及淡水、海水环境中具有同样的腐蚀电位,它们能为钢铁提供有效阴极保护。但相比起来,热喷涂Zn涂层在自然环境中的稳定性明显低于Zn-15Al涂层,,尤其是海水环境下消耗较快,因此要求足够厚度的涂层,才能提供长寿命防护。

3相比起来,热喷涂Al涂层具有很高的稳定性,这是由于金属铝很快受空气中氧作用,表面很快生成致密的Al2O3连续薄膜缘故。然而由于Al2O3膜的导电性差,致使铝在自然环境特别是洁净大气和淡水中腐蚀电位变正,因而其电化学保护性能逊于喷Zn和喷Zn-15Al合金涂层。有鉴于此,在洁净大气环境和江、河、湖泊淡水环境下,宜慎重用喷Al涂层。

4热喷涂Zn-15Al合金涂层的耐腐蚀性接近喷Al涂层,而明显优于热喷涂Zn。阴极保护作用与喷Zn层相同而优于热喷Al涂层。综合比较,热喷涂Zn-15Al涂层即具有高的耐蚀性,又具有高的阴极保护性,加上其硬度也因加入Al而明显高于喷Zn涂层。鉴此,对基础建设设施、装备中的大型钢结构构件可考虑采用热喷涂Zn-15Al涂层和封孔及有机涂层的复合防护体系,以获得高效、长寿命的防护效果。

1.柯伟主编.中国腐蚀调查报告[M].北京:化学工业出版社,2003.

2.AWS Ctte.Corrosion tests of flame-sprayed coated steel-19 year[R].Miami:American Weld Soc.,1974.

3.Almarshad A I,Syed S.Atmospheric corrosion of galvanized steel and aluminium in marine and marine-industrial environments of Saudi Arabia[J].Werkstoffe und Korrosion,2008,59(1)

4.李玉刚.热喷涂技术在钢桥防腐中的应用[J].表面技术,2007,1

5.潘应君,张恒,黄宁,高松超,徐峰.Zn-Al合金在长江水中的耐蚀性研究[J].腐蚀科学与防护技术,2003,4

6.张忠礼编著.钢结构热喷涂防腐蚀技术[M].北京:化学工业出版社,2004.