利用磁化切削提高深孔零件的加工质量

2010-07-09胡凤兰

何 铮,胡凤兰

(1.湘潭电化科技股份有限公司,湘潭411131;2.湖南工程学院机械工程学院,湘潭411101)

0 引 言

深孔加工难度大,加工成本高,是机械产品中缸、套、管类零件加工中的关键工序.随着科学技术的进步,产品更新换代的迅速发展,新型高强度、高硬度、难加工零件的不断出现,对深孔加工质量、加工效率和刀具耐用度等都提出了更高的要求.因此,对深孔加工技术和加工质量的研究,已成为制造业技术人员和科技工作者十分关注的问题.

为了适应种类愈来愈多、加工难度愈来愈高的新型工程材料的深孔加工.深孔加工方法已由传统的以机械为基础的单刃或多刃刀具切削加工方法发展到外加能量(如热切削、低温切削、磁化切削、振动切削、涂复固体润滑剂切削、电解切削以及高能束与射流切削等)的多种特种切削方法.本文研究的即利用磁化切削进行深孔钻削,以提高深孔零件的加工质量.

1 磁化切削方法与机理

磁化切削亦称带磁切削,即使刀具或工件或两者同时在磁化条件下进行切削加工的方法,磁化切削可以分为很多种类,按磁化时的电流性质,可分为直流磁化、交流磁化与脉冲磁化三种;按磁化与切削加工的关系,可将磁化线圈绕于工件和刀具上,在切削过程中给线圈通电使其磁化,也可以直接使用经过磁化处理过的刀具进行切削.

不同的磁化方法,具有不同的特点,从磁化对象看:刀具磁化因其装置简单,耗电省,切削区磁场大,适应性较好.从磁化电流上看:直流磁化便于控制磁感应强度,产生较大的磁场,但磁化时间较长耗电大;交流磁化电路简单,成本低,但因涡流损失,耗电也较大;脉冲磁化磁化时间短,耗电少能获得较好的切削效果.实践证明,用机外磁化处理过的刀具进行切削,方法简单.使用方便.无须昂贵的设备投资和机床改造.它在难加工材料切削加工中.是提高刀具耐用度和生产率.保证加工质量的有效方法之一.

机外磁化装置主要是针对有较大剩磁的刀具材料设计的,如对高速钢(W18Cr4V)刀具,其剩磁可达700高斯.只要将刀具放在装置的两极铁芯上进行磁化处理后即可使用,直流磁化装置是根据电磁感应原理而设计,电导线绕成螺线管时在线圈中可产生磁场,此磁场随线圈匝数(N)的增加、电流(I)的增大而增大.线圈中的磁场强度(B)也与线圈中磁介质的磁导率(μ0)及线圈长度(l)有关.即:

由上式可知:增加磁介质的磁导率可提高磁场强度.从材料的磁特牲看,纯铁的磁导率很大,它是铁磁性物质,且剩磁很少,因而在线圈中用纯铁作为铁芯可增加磁感应强度.当刀具放在铁芯上时,刀具和铁芯组成一个回路.此种磁化装置的工作原理如图1所示,可调变压器外接220 V电压,副边接在直流电源箱上,直流电源的输出端接到磁化装置上,即可通电磁化.

图1 直流磁化装置工作原理图

2 磁化切削对刀具切削性能及深孔加工质量的影响

2.1 对刀具磨损的影响

高速钢刀具材料因其在强度、韧性、热硬性及工艺性等方面的优良综合性能,所以在现代刀具材料中仍占有十分重要的地位,通过对高速钢钻头进行磁化处理后的切削与普通切削比较表明:磁化切削能降低钻头进行切削时的切削温度,减轻钻头的粘结磨损,从而提高钻头的使用寿命.

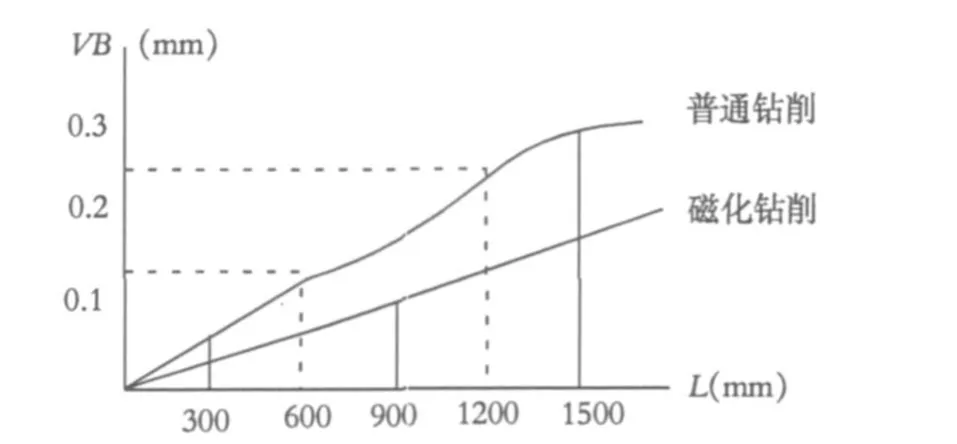

图2 为用同一型号的高速钢普通钻削和磁化钻削钻头的磨损对比曲线,可见磁化钻削时钻头的磨损明显少于普通钻削,当钻削行程到1200 mm时,普通钻削刀具的磨损量为0.24 mm,面磁化钻削刀具的磨损量为0.13 mm.观察发现钻削后普通钻头的刀尖、主切削刃、横刃的烧伤比磁化钻头严重,有明显的磨损沟痕,尤其是主切削刃外缘的转角处磨损最明显,面磁化钻头的磨损沟痕较轻,刀尖烧伤不明显,但主切削刃外缘的转角处磨损也较明显.

图2 普通钻削、磁化钻削钻头磨损对比曲线

2.2 对深孔零件加工质量的影响

采用磁化钻削,能提高深孔零件的几何加工精度及表面质量,表1为磁化切削与普通切削对深孔零件几何加工精度及表面质量的影响比较.

几何加工精度的提高,是由于磁化切削力低于普通切削力,及由此带来的切削温度等指标的下降,使系统变形相对减少,刚度提高.而磁化切削的切削力低于普通切削,是由于磁化使磁畴激励、转动,相当于在前刀面及切削区增加了微动.一定的磁场强度、一定的切削速度,使其产生一定频率的微动,这种微动与刀具和工件之间在切削中固有的微动相迭加,使摩擦系数明显下降,进而使切削力减少.同时磁场又使切削振动减少,振幅下降.此外与径向力相反的磁力减少了深孔加工零件的的几何误差,该力相当于给工件添加了一个磁力跟刀架,从而使加工零件的几何精度明显提高.

磁化切削使深孔零件加工表面质量提高,是因为磁化切削比普通切削塑性变形小,切削温度低,切屑在前刀面停留时间少,粘结减弱,抑制了鳞刺的产生.

表1 磁化切削与普通切削对深孔零件几何加工精度及表面质量的影响比较

3 结 论

磁化切削是一种成本低廉,简便易行的新工艺技术,不论对高速钢刀具还是硬质合金刀具,不论是铁磁性材料还是非铁磁性材料,磁化切削都能取得良好的切削效果.

实验证明:高速钢钻头采用磁化钻削比普通钻削效果好,零件加工质量得以提高,刀具耐用度可提高1.4倍以上,且不需要增加昂贵的专用设备,方法简单易行.

高速钢钻头采用磁化钻削,能使切削力下降,切削热减少,功耗降低,并使深孔零件几何精度和表面质量得到改进.此外在磁化切削中比普通切削多了磁场强度等要素,而在一定切削速度下,存在着使加工精度明显提高的磁场值,低于这一磁场值,加工精度提高不明显,高于此值,加工精度提高又不是很大,因此需在不同切削条件下把握好合适的磁场强度,以获得最佳效果.

[1]胡凤兰.利用激光进行微小深孔的特种加工[J].煤矿机械,2009,(2):108-109.

[2]王世清.深孔加工技术[M].西北工业大学出版社,2003.

[3]张建华.精密与特种加工技术[M].机械工业出版社,2003.

[4]袁根福.精密与特种加工技术[M].北京大学出版社,2007.

[5]胡凤兰.用电镀珩具进行深孔精细加工[J].制造技术与机床,2007,(10):106-107.

[6]胡凤兰.电解珩磨精密加工深孔[J].煤矿机械 ,2009,(1):115-116.

[7]胡凤兰.深孔的光整加工-砂带磨削[J].工具技术,2008,(12):43-44.

[8]胡凤兰.深孔振动钻削[J].煤矿机械 ,2009,(7):105-106.

[9]曹志锡.磁化切削初探[J].江苏机械制造与自动化,2001,(4):97-99.

[10]钟国晋.关于磁化切削对钻削影响的探讨[J].山西机械,1991,(3):33-35.