基于单片机控制的电磁场产生装置的设计

2010-07-09黄海凤胡汉春

黄海凤,胡汉春

(1. 西南交通大学 机械工程学院;成都 610031)

0 引言

磁场在工业生产、交通运输、航空航天、军事等方面均具有非常广泛的应用。当对磁感应强度的稳定性和误差要求并不严格的情况下,设计磁场产生装置较为简单;若对磁感应强度的稳定性、误差范围、响应速度以及磁场的分布都作出严格要求时,磁场产生装置的设计较为复杂。尤其在要求空气隙外的漏磁感应强度的稳定性、误差及响应速度较高的情况下,磁场产生装置的设计将更为复杂。

影响电磁场产生装置的漏磁感应强度变化的因素较多,诸如微弱的振动、电流的微弱变化、温度变化等,都会使得空气隙中的磁感应强度发生变化。因此,为了使空气隙漏磁感应强度达到设计要求的精度及稳定性,需对磁场进行闭环控制。

根据技术要求正确的设计磁场产生装置至关重要。所设计的技术要求为:电磁场产生装置的磁感应强度误差波动不大于10Gs,且工作点的漏磁感应强度能够在0~0.27T之间连续调节,在指定路径上的磁感应强度分布近似正态分布。为达到这一设计要求,可首先采用有限元软件ANSYS对该装置进行计算和仿真分析。

1 磁场环境

1.1 漏磁的产生

图1为电磁场产生装置的简图及工作点位置。通过励磁线圈产生磁场,要求图1所示的气隙正上方3mm处工作点的磁感应强在小于0.27T的范围内可调,且误差不大于10Gs,并能够连续24小时稳定在误差范围内。工作点的磁感应强度不在气隙中,而是在气隙的上方,故属于漏磁场。

图1 磁路

1.2 漏磁分析

通过ANSYS软件对图1所示的磁场产生装置模型进行计算,可以得到磁感应强度的分布如图2所示。由于磁极具有聚磁作用,磁极的形状影响磁感应强度的分布。这是由于铁磁材料的强导磁作用,磁感应强度的变化是沿着磁轭、磁极的方向流动的,因此磁极的形状将影响磁路的形成,进而影响工作点的磁场强度。气隙的宽度尺寸较大时,由于空气的导磁性较差,气隙中的磁感应强度较小,导致工作点的磁感应强度较小;若气隙的宽度尺寸过小时,气隙中磁感应强度较强,但漏磁较少,也会导致工作点的磁感应强度较小。为了增加工作点的磁感应强度,需要合理选择气隙的宽度尺寸。由此可见,磁极的形状和气隙的宽度是影响工作点漏磁感应强度大小的两个关键因素。

图2 磁感应强度分布图

本装置采用ANSYS软件对气隙的宽度和磁极的尺寸进行了优化分析和仿真。经计算,图1所示路径上的磁感应强度近似正态分布,如图3所示。

图3 路径上的磁感应强度分布

2 控制系统

电磁场产生装置易受工作环境的影响,这使得漏磁感应强度极易受到干扰。实验表明,微弱的振动、温度变化、噪音等即可使工作点的磁感应强度变化大于3Gs。因此,为了保证工作点的磁感应强度稳定在误差范围内,必须严格控制、调整线圈的供电电流。通过控制线圈的电流,保证工作点的磁感应强度的误差不大于10Gs。

该电磁场产生装置可由上位机监控和检测,满足远程控制的要求。在工作现场,由下位单片机构成控制系统进行直接控制。这样就使得该装置即可接受上位机的指令并反馈信息,又可单独设置、调节和显示工作点的磁场强度,完全脱离上位机而独立工作。

磁场的控制系统原理图如图4所示。控制单元采用89C51单片机,检测单元采用霍尔元件,并通过键盘或上位机输入设定值,采用数码管或上位机实时显示工作点的磁感应强度值。

经键盘或上位机输入需要产生的磁感应强度设定值后,单片机接收到该设定值,经过程序处理输出控制信号,该控制信号控制励磁电源输出相应数值的电压,为磁场产生装置的线圈提供励磁电流,以产生相应大小的磁场。

在这一过程中,由于外界温度、噪音、振动以及线圈的电阻变化等干扰,会导致磁场大小发生变化。为了保证磁场保持稳定,控制过程中必须加入反馈环节,如图4所示。用传感器来测量磁场的大小,将该测量值与输入值进行比较,进而形成反馈,控制电源的输出值。由此通过闭环控制,实时调整电源的输出电流来保持产生磁场的稳定。

图4 控制原理图

3 硬件设计

控制系统的硬件如图5所示。主要包括:单片机及接口电路、设定值输入(工作点磁感应强度设定值)、检测信号输入、控制输出和显示等部分。

采用89C51单片机作为控制系统的核心,其接口电路包括数据的采集、模/数(A/D)转换和数/模(D/A)转换、电压信号放大、与上位机进行通信的串行接口电路等部分。

键盘输入电路或串行口输入磁感应强度设定值。

霍尔传感器检测磁感应强度形成检测输入信号。

单片机经D/A转换发出控制信号去控制励磁电源。

输出显示采用LED数码管组成的显示电路。

图5 硬件原理图

4 软件设计

通过控制系统的控制程序来控制工作点的磁感应强度达到要求。控制程序主要由中断程序和主程序组成。

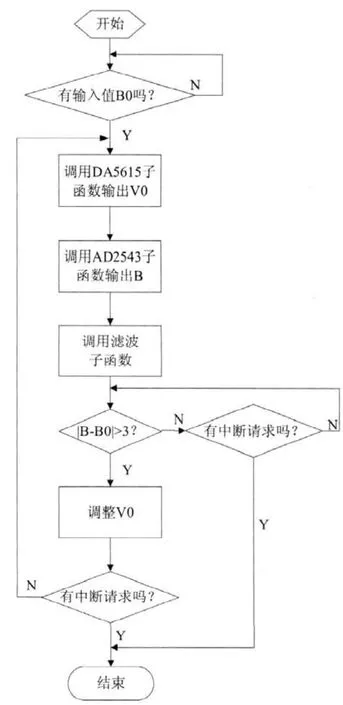

主程序的流程图如图6所示。控制系统接通电源后,等待输入值B0(即要产生的磁感应强度设定值),输入设定值可以通过键盘输入也可以通过上位机输入;程序根据该输入设定值的大小调整D/A转换器的输出值V0,给电源提供供电信号。同时A/D转换器将传感器的输入信号转换成数字量B,并与设定值B0进行比较,形成偏差值,根据偏差值来调节输出值V0,以达到减小偏差的目的。

中断程序主要功能:磁场产生装置工作的过程中可以随时停机或变更输入值的大小。

上位机与单片机是通过串口进行通信的,串口通信采用标准的RS232通信协议。上位机通过RS232通信协议向单片机(下位机)传送命令,单片机将现场的输入传送给上位机,供上位机监控。

磁场产生装置的工作区域是图1所示的空气隙部分,在工作现场,有诸多干扰因素会影响气隙磁场的信号采样,因此必须对采样信号进行数字滤波处理,去除干扰信号,否则将会影响气隙磁场的控制精度。滤波采用中位值平均滤波法(又称防脉冲干扰平均滤波法),即在一组采样数据中,去掉最大采样值和最小采样值,将剩余的数据求平均值作为采样的数据。去掉最大采样值和最小采样值是为了消除脉冲干扰。

为了避免对磁场产生装置线圈的电流冲击,程序开始执行时,需要控制线圈电流的增加速度,使得线圈电流的变化是缓变的。

图6 主程序流程图

霍尔传感器将测量点的磁感应强度的大小转化成相应大小的霍尔电压值,再将该霍尔电压值送入A/D转换器,A/D转换器输出相应大小的转换值,和D/A转换器的输出位数之间的关系要进行标定。标定是否准确直接影响磁场产生装置的精度。

在标定过程中,需用高精度特斯拉计对工作点的磁感应强度进行测量,再进行标定。

5 试验及结果分析

为了检验磁场产生装置是否满足设计要求,对磁场产生装置工作点和工作路径上的磁感应强度的大小和磁感应强度的变化趋势进行测试。

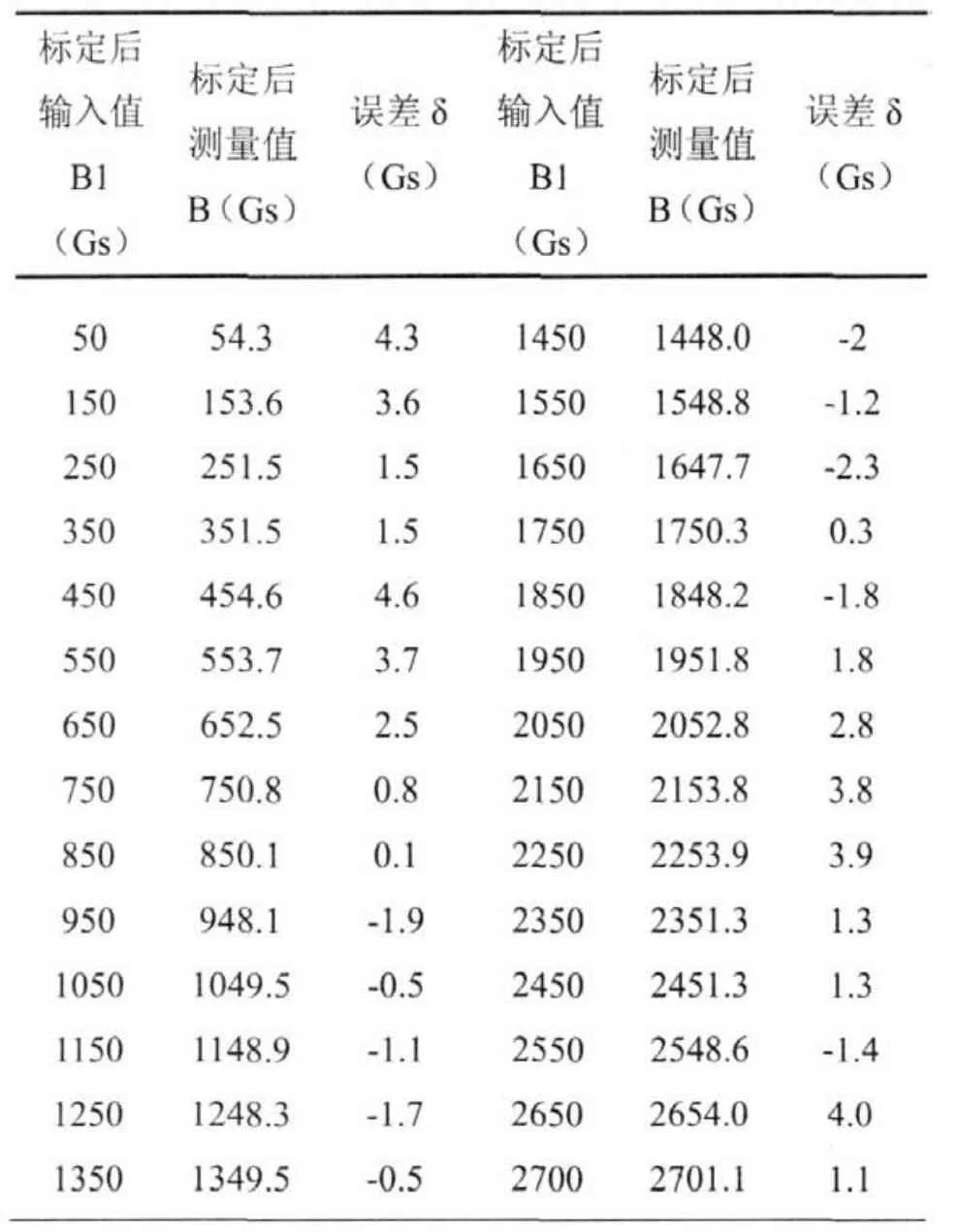

5.1 工作点磁感应强度

标定后对图1所示磁场产生装置工作点的磁感应强度值进行测试,得出输入值与测量值之间的对应值如表1所示。误差值δ≤6 Gs,达到设计要求。工作点的磁感应强度可以在0~0.27T(2700Gs)之间连续变化。

表1 标定后输入值和测量值对比表

5.2 工作路径上磁感应强度

为了校核图1所示的工作路径上的磁感应强度值是否按近似正态分布的变化趋势,采用分辨率为0.1Gs的特斯拉计对磁场产生装置进行测试,用三维高精度移动平台确定图1所示的测试路径,校核磁场产生装置是否达到要求。

表2中用X轴的坐标值表示路径上对应的测试点。在输入值为2300Gs的状态下对路径上各点的磁感应强度进行测试,测试结果见表2。

根据表2中的磁感应强度值的大小得到了路径上的磁感应强度的变化趋势如图7所示。其分布趋势近似正态分布。并于通过ANSYS软件计算得到的路径磁感应强度分布(如图3所示)一致。

图7 路径上的磁感应强度分布

表2 磁感应强度试验数据表

6 结论

由于磁场产生装置极易受干扰,将会影响漏磁场的稳定性,因此控制系统的重点是在外界因素变化的情况下,保证磁场能够达到所要求的精度。通过实验证明,所设计的磁场控制系统能够保证工作点的磁感应强度为0.25T时,误差不超过10GS ,实现了对空气中漏磁的高精度控制。工作点的漏磁场可以对工件进行计数、探伤等。计数时,可以根据工件的大小及材质调整工作点的漏磁场大小。若工件较小,且工件材料的导磁性能较差时,则通过控制系统增大工作点的磁感应强度,反之,减小工作点的磁感应强度。探伤时,根据漏磁场的大小可以估算工件缺陷的尺寸和形状。

[1] 周克定,张肃文,董天临,辜承林,译.电磁场与电磁波[M].机械工业出版社,2000.

[2] 朱定华.单片机原理及接口技术[M].电子工业出版社.2001.

[3] 黄临平,戴世坤.复杂条件下3D电磁场有限元计算方法[J].地质科学-中国地质大学学报,2002,27(6):775-779.

[4] 王澄泓,等.电磁推力轴承磁场的有限元计算及漏磁分析[J].机械设计与研究,2004,20(5):52-56.

[5] 黄海凤,胡汉春,郑永成.磁场产生器的三维磁场计算及优化设计[J].机械与电子,2005,(9):23-25.

[6] 杨金岩,郑应强,张振仁. 8051单片机数据传输接口扩展技术与应用实例[M].人民邮电出版社,2005.

[7] 小飒工作室.最新经典ANSYS及Workbench教程[M].电子工业出版社,2004.