新型斩波内反馈式电机调速系统在节能中的应用

2010-07-03范立新张建兴陈建友吴东佶

范立新,张建兴,陈建友,吴东佶

(1.江苏方天电力技术有限公司,江苏 南京 211102;2.江苏方程电力科技有限公司,江苏 江阴 214432)

电动机的耗电量占用电负荷的比例约60%,而在各类电动机负荷中,近60%的负荷是风机和泵类负荷,如电厂中的引风机、送风机、排粉机、循环水泵、凝结水泵、疏水泵、油泵等等[1]。所以提高电动机的节能降耗效果,是降低厂用电率、节约电能的最佳选择。

在风机和泵类负荷中,传统的运行参量的调节主要采用挡板式或阀门节流式调节,在低工况时,通过调节挡板或阀门来实现运行参量的控制,对大部分时间运行在较低工况下的电动机负荷,其节流损耗很大。而在系统设计选型匹配时,风机和泵类的电动机容量留有较大的裕量,出现了大马拉小车的现象,也增加了电量的损耗。相比较,通过调节电动机的转速,来进行运行参量的调节方式,克服了节流损耗,提高了风机和泵类负载的运行效率和自动化水平,而且还可以改善电动机的起动性能,避免了大马拉小车的现象,由于平均转速的降低,也延长了电机的轴承寿命。因此,采用调速方式对电动机负荷的运行参量进行调节控制,是提高电动机的节能降耗效果的最佳途径。尤其是在发电厂、钢铁厂这样风机和泵类负荷较多的企业,其经济效益非常显著。

1 电动机调速方法比较分析

电动机调速公式:

式中:n为电机实际转速;f为电机工作电源频率;s为电机极对数;p为电机转差率。

由式(1)可知,电动机调速方法通常为改变f的变频调速,改变p的变极调速,改变s的串级调速。由于变极调速,存在电动机制造复杂、电机转速调节不够平滑等多方面原因,在工程中应用很少,应用较多的是变频调速与串级调速。

1.1 变频调速

变频调速是通过调节电动机电源的频率f来实现的。随着电力电子器件和控制技术的发展,变频调速技术在低压电动机节能领域由于其经济性和可靠性高,在工程中得到了广泛的应用。

但在高压电动机节能调速中,由于高压换流晶闸管IGCT技术的复杂性和成本高昂,限制了它在工程中的应用。国际知名电气公司均在巨大的市场需求和经济利益驱动下积极研制开发新型高压大功率变频调速装置,努力降低其成本,但收效甚微。

1.2 斩波内反馈调速

斩波式内反馈调速是一种以低压(转子侧)控制高压(定子侧)的高效率调速技术,它属于改变转差率s来进行调速。

对相同的电动机系统,其节能效率与变频调速相同,但因其原理是在转子回路中串接内反馈绕组,不需要价格高昂的高压换流晶闸管,其成本目前较高压变频调速低40%以上,自身运行效率达99%,也较变频调速的运行效率提高96%。上世纪80年代在工程中已有应用,但因电机制造和自动控制技术的限制,未得到广泛应用。近年来,随着技术的不断发展,解决了电机制造和自动控制技术中的难题,使其在高压电动机节能调速领域具备了广泛工程应用的价值。

1.3 2种调速方法的技术参数比较

变频调速技术和斩波内反馈调速都可以实现三相异步电动机平滑无级调速,但由于技术方法不同,带来各自的优点和缺点。

变频调速技术和斩波内反馈调速技术的主要经济技术指标比较,如表1所示。

2 斩波内反馈调速的原理和特点

现代斩波内反馈调速属于转子串级调速技术,是从外反馈调速原理改进而来,其本质是控制绕线式高压电机转子的电流,使转子绕组与定子同步旋转磁场的作用力矩发生变化,达到调速的目的。其电路图如图1所示。

图1 内反馈电机及其调速系统原理图

内反馈电动机在制造时即在电动机定子绕组线槽内增加了一个独立的三相绕组,称为调节绕组,当电机定子带电后,同步的旋转磁场会在调节绕组中产生感应电压,这个电压经可控逆变、斩波后,送入转子绕组,产生一个反电势。通过对斩波器脉宽的调制,控制反电势大小进而调整电动机转速[3]。

斩波器的脉宽是通过占空比进行调整的,所谓占空比K就是控制斩波电子开关 (按合适的频率)在一个工作周期内开通时间占周期时间的比率。

反电势的公式为

由式(2)可知,如果K的值可以在接近0至接近1之间平滑变化,则与转子中的反电势UF可以在接近U1至接近0之间平滑变化,从而转子转速便可以在设计的最低转速和额定转速间平滑变化,实现平滑无级调速的目的。另一方面,当电动机转速由额定转速向下调整时,转子回路会产生感应电功率,称之转差功率。转子的转差功率也通过调速装置输出到调节绕组,调节绕组在定子上形成的磁场与转子旋转磁场相互作用产生正向的拖动转矩,并使电机从电网吸收的有功功率减少[4]。定子绕组的有功电流随转速正比变化,从而达到调速和节能的目的。

在调速系统发生故障时,将S1闭合短路转子绕组,就可以使电机进入全速运行状态,不影响负载的正常运行,比较定子侧高压开关旁路调速设备具有较高的可靠性。

3 实用节能效果分析

秦皇岛某发电厂一台灰渣泵,进行斩波内反馈式调速节能改造,在对系统进行了21天的试验跟踪监测,对改造前后的各项指标进行了对比统计。

3.1 电动机参数

电机型号:

YRCT560-8/560 kW/6kV/741-358 r/min

功 率:560 kW

额定转速:741-358 r/min

定子电压:6kV 定子电流:65.1 A

转子电压:977 V 转子电流:354 A

反馈电压:626 V 反馈电流:213 A

负载类型:离心式水泵

调速装置:斩波内反馈调速系统

3.2 试验运行记录

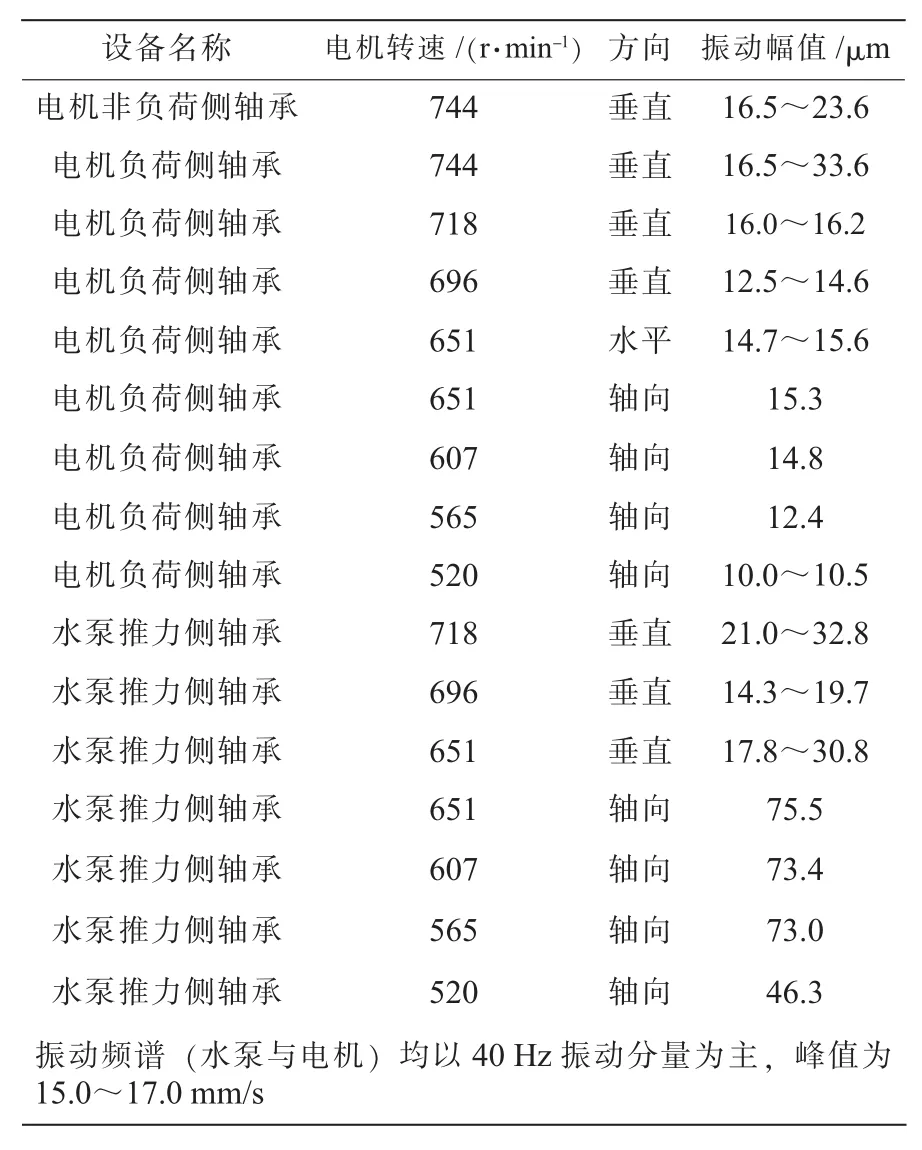

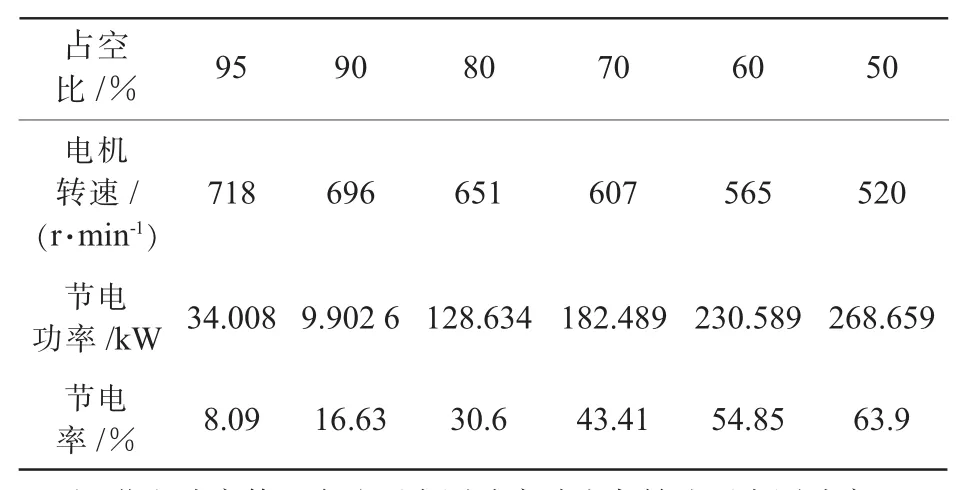

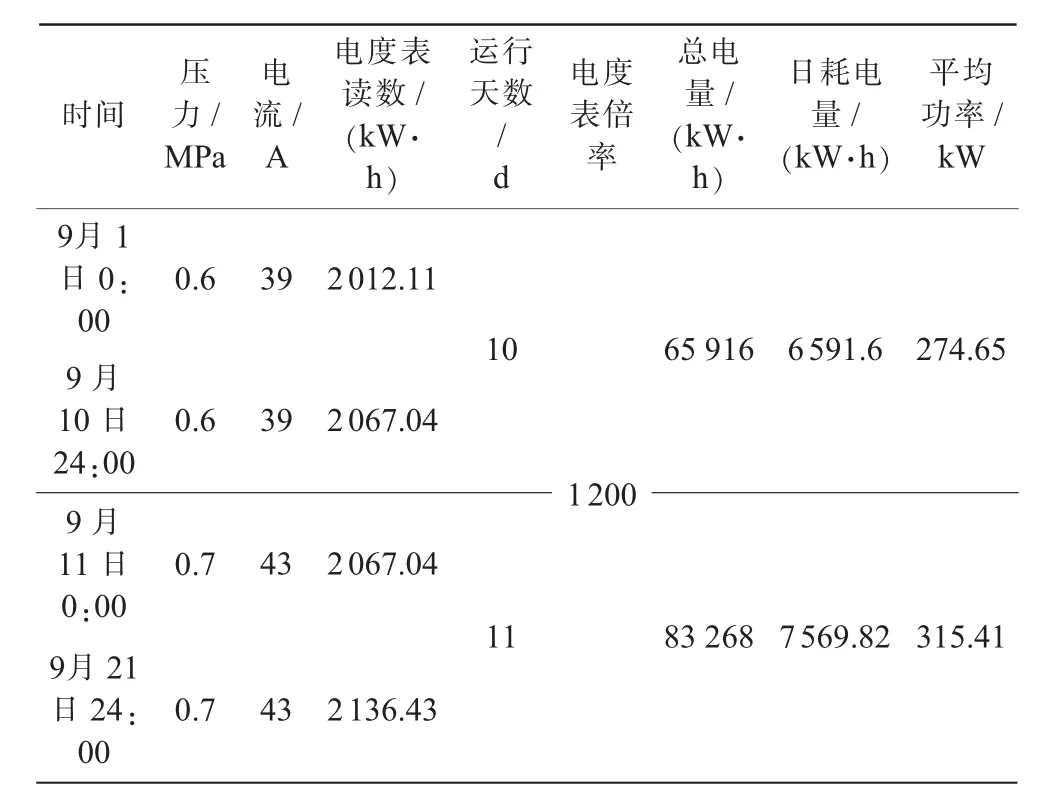

试验期间从9月1日到9月21日共21天,期间对灰渣泵进行了变速调节和节能试验。在试验期的运行方式为锅炉排灰期间,电机全速运行,每天6 h左右,其余时间在调速状态运行。前10天将转速控制在600 r/min;后11天将相应的电机转速升高到650 r/min左右,具体试验记录如表2、表3、表4、表5、表6所示。

表2 电机和调速装置主要参数

表3 电机转速和电机与水泵的振动对应关系

表4 电机线圈温度表(环境温度30℃)

表5 节能统计

表6 灰渣泵电量记录

由表5可绘出转速和节电率关系曲线,见图2。

图2 转速与节电率关系曲线

3.3 统计结果分析

由表2可知,电机在各转速下,谐波量均满足电网的要求,波形畸变率较变频调速小。由表3,4可知,电机振动在16~12.3 μm之间,符合国家标准,并且可以看出电机振动随转速下降而降低。电机温度在64~68℃之间,属正常范围之内。由表5可知,在不同的转速下,斩波内反馈式调速系统节能效率随转速的下降而成比例提高。

从运行历史记录中,查得变速改造之前,同容量灰渣泵,平均日运行功率为414 kW,参考表6可做如下计算。

节电率:

年利用小时按7000 h计算,一年节电量为414×7000×28.5=825930 kW·h

每度工作用电按1元计算,每年节电效益在80万元左右。

4 结束语

基于转子侧转差功率控制技术的斩波内反馈调速系统,解决了高压电机高电压调频调速控制的难题,实现高压电机转速调节的低电压控制;调速控制功率仅为电机额定功率的14.8%左右,就可实现宽范围转速的平滑调节;具有良好的调速机械特性;由于定转子的隔离和绕组分布的作用,斩波内反馈调速对电网的谐波影响很小,满足电网要求;调速控制装置采用DSP和CPLD全数字化控制技术,具有良好的人机界面,可实现与DCS系统的联接远程控制,且自身损耗低,电机功率因数高,节能效果明显。与变频调速相比,具有效率高,结构简单,谐波小和价格低廉的优势。

目前技术仍在不断研发中,其中并联斩波和双逆变专利技术,有效地解决了电力电子器件的直接并联和串联带来的均压和均流以及可靠性方面的问题,可以很方便地实现调速装置的并联运行,从而使斩波内反馈调速系统能应用在更大容量的高压异步电机中。

推广使用高压绕线式电机和采用斩波内反馈调速技术,对高压风机和泵负载较多的发电厂和钢铁厂等具有巨大的节能经济效益,对我国节能减排事业具有重大意义,它的产业发展,会给我国社会经济带来巨大的效益。

[1]白 恺,孙维本.火电厂大型电动机应用变频调速技术的可行性[J].华北电力技术,1999(11):33-35.

[2]宁 亭,陶醒世,柳 哲.变频调速异步电动机的设计策略[J].华中理工大学学报,1995,23(4):12-15.

[3]宋书忠,常晓玲.交流调速系统[M].北京:机械工业出版社,2001.

[4]刘学忠,徐传骧.PWM变频调速电动机端子上电压特性的研究[J].电工技术学报,2000,15(5):26-28.