基于TDC的微小电容测量电路的设计*

2010-07-02马铁华李新娥

刘 浪,马铁华 ,李新娥

(1.中北大学 仪器科学与动态测试教育部重点实验室,山西 太原 030051;2.清华大学 精密仪器与机械学系,北京 100084)

电容式传感器输出的电容信号往往很小(1 fF~10 pF),又存在传感器及其连接导线杂散电容和寄生电容的影响,这对电容信号的测量电路提出了非常高的要求,如此微小的电容信号的测量成为电容式传感器技术发展的瓶颈。

目前,国内外在测量10 pF以下的电容方面都存在很大的困难,分离元件电容测量电路的方式早已淘汰,电容检测电路的研究主要集中在高度集成化方向。美国卡内基梅隆大学所研制的CMOS-MEMS加速度计,采用连续时间方式实现了0.02 aF的输入等效电容分辨力,是目前文献中的最高水平;美国Irvine Sensors公司的通用电容检测芯片MS3110能够达到4 aF的分辨力,0.5~8 kHz采样频率;美国ADI公司的 AD7151芯片能够达到1 fF的分辨力,传感器电容范围在0~13 pF,刷新频率最高可达10 Hz;德国GEMAC公司的HT133芯片能够达到0.16 fF的分辨力,采样频率最高可达20 kHz。

电容测量电路(包括以上性能比较卓越的几款通用电容检测芯片)都有一个对传感器电容进行充放电的过程,将电容量转换为电压、电流等非电容量。目前的测量电路多数采用电荷转移法或交流法,即将电容量转换为电压或电流,电路往往受到电子开关的电荷注入效应的影响,而且其提高测量速度和提高分辨力的矛盾难以解决。

德国 ACAM 公司的通用电容检测芯片PSØ21在 10 Hz刷新频率时能够达到6 aF的有效精度,其最高刷新频率可达50 kHz。本文拟采用PSØ21芯片进行微小电容测量电路的设计。PSØ21芯片把电容测量转化为精确的时间测量,传感器电容与基准电容的比值等于两者放电时间的比值。其内部算法可以很好地抑制寄生电容对测量结果的影响,内部集成的温度补偿模块还能保证很好的稳定性。若选用高性能模拟开关,则能大大减小电荷注入效应的影响,其高精度高刷新率可缓和测量速度和分辨力的矛盾。

1 PSØ21主要特性和测量原理

1.1 主要特性

PSØ21芯片是基于 TDC(时间数字转换)技术研制的,这种数字测量原理提供非常高的测量灵活性,具有很宽的电容测量范围,从 0 fF到几百nF(无限制)。PSØ21可用来测量单电容传感器和差动电容传感器,最多可以测量4个传感器,对于单电容传感器,还集成了线性化数学算法,有效精度位最高可达22位。PSØ21具有独立的温度测量端口、寄生电容补偿电路和SPI通信口,是一款可用于触力传感器、压力传感器、加速度传感器、厚度测量、间隙测量的高端芯片。

1.2 测量原理

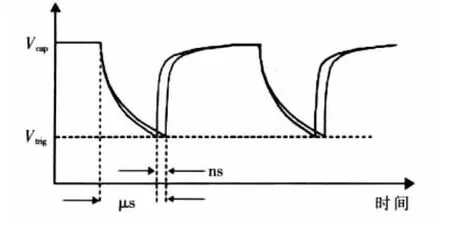

PSØ21控制模拟开关A1、A2轮流通断,两者导通时间相等,两个电容依次轮流在导通时间内充放电。对任意一个电容充放电时,在模拟开关的公共端充电到Vcap时施密特触发器输出引脚产生一个翻转信号Start,然后在放电到Vtrig时输出引脚产生一个翻转信号Stop。Start和Stop之间的时间间隔被TDC单元精确测量。如图1所示。

参考电容充放电测得τ1=RCref,传感器电容充放电测 得 τ2=RCsensor, 芯片内部算法计算出τ2/τ1=Csensor/Cref,其中Cref为已知电容,最后得到24位的数据(见 1.3输出数据格式),从而实现了对传感器电容的测量。这个测量过程应用相同的放电电阻和施密特触发器,PSØ21控制模拟开关使得充放电重复在2个电容间进行,然后计算出电容测量值的比值。如图2所示,该曲线图是由2个电容之一的充放电曲线在时间轴上平移导通时间而得,图中ns级的间隔对应2个电容的差值。

图2 参考电容和传感器电容的充放电曲线

1.3 输出数据格式

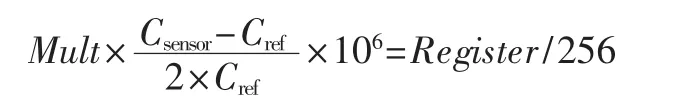

在仅有一个感应电容变化而与另一个参考电容相比较的情况下,输出数据的公式为:

在测量差动电容变化时输出数据的公式为:

Csensor为感应电容,Cref为参考电容,ΔC为差动电容变化量,C为差动电容的初始量,Mult用于将数据调整到所需要的单位。数据除以256直接以ppm(百万分之一)的倍数表示电容变化,数据格式为16整数8位小数的固定浮点数(故需除以256)。

2 测量系统电路设计

2.1 系统状态设计

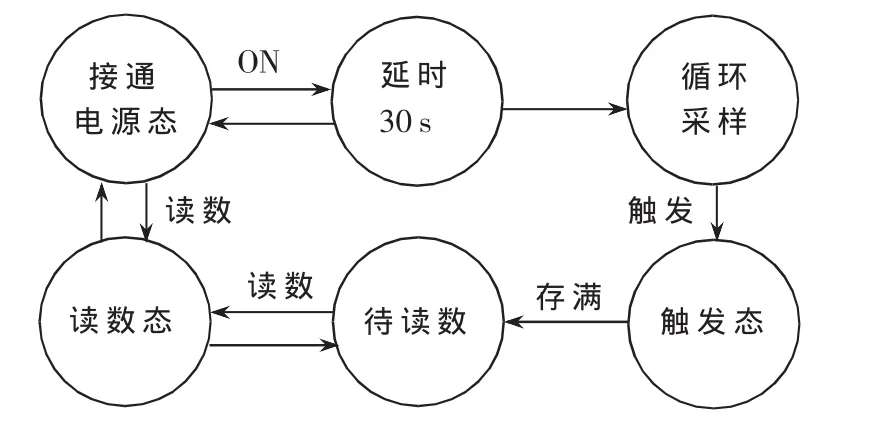

为实现低功耗,系统上电后进入超低功耗状态LPM4。系统的状态设计如图3,为了避免系统的误动作,当需要测量电容信号时,将ON信号置高,如果30 s内ON信号一直置高,则系统进入循环采集存储的状态。为得到包括触发前和触发后的完整电容信号曲线,一旦电容信号达到预设的触发值,系统便进入触发态,将电容信号存储到闪存,闪存存满后,将RAM中的数据导入闪存预留地址。

之后,系统进入待读数态,此时插上USB接口,接收到计算机的读数命令之后即可将数据发送至计算机,并且在第一次读取数据之后和掉电以后再上电可重复无数次读取并显示测量结果。

为实现低功耗的系统,电路不工作时,即接通电源态和待读数态,系统处于超低功耗态 LPM4;工作时都处于全功耗态AM (除不工作状态以外的状态)。

2.2 硬件电路设计

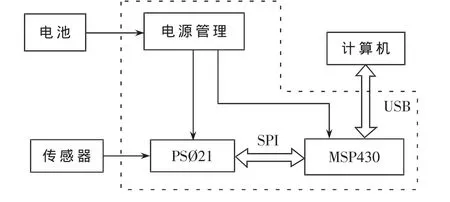

确定好系统的状态之后,进行硬件电路的设计。PSØ21芯片将传感器产生的电容信号转换成相应的 24位数字量;MSP430通过 SPI接口对 PSØ21进行控制、设置,并将数字量存入 MSP430的闪存;数据采集完毕之后通过USB接口传到计算机中使用VisualBasic 6.0软面板显示测量结果曲线;电源管理部可对MSP430和PSØ21进行分时可控供电。主要进行虚线框内的电路设计,如图4所示。

图3 系统工作状态图

图4 硬件电路原理框图

2.2.1 模拟前端

PSØ21作为整个系统电路的模拟前端,其设计的关键在于合理的硬件连接、元件选用以及正确合理的设置。

元件的性能对电路性能的影响非常大,所以在选取元件时需要特别注意。选择低温漂的 CFCAP、NPO、COG等类型的高精度电容作为参考电容能大幅提升测量的质量以及温度稳定性。 选择74LVC2G53、ADG612、ADG721等性能卓越的模拟开关可以大大减小电荷注入效应的影响。另外需要特别注意的是,在使用两路单刀单掷开关和使用单刀双掷开关时,对PSØ21的配置是不同的。

下面着重叙述如何根据所使用传感器的具体情况对PSØ21的几个重要参数进行设置。

以某单电容传感器为例,其初始电容量C0=39 pF,最大电容变化量ΔCmax=3 pF,需要达到1 fF~10 fF的分辨力,测量刷新率需要达到15 kHz。

配置情况如下:

(1)配置为高精度的单电容传感器的补偿测量模式;

(2)因为测量端和参考端的电容值范围必须在同一范围内,且 ΔC/Cref必须小于25%,所以可以设置基准电容 Cref为 39 pF左右;

(3)放电电阻 Rdis=τ/[0.7×(Cref+20 pF)],τ在 2 μs到 10 μs之间,通常调整 Rdis使得 τ=5 μs;

(4)为得到50 kHz的高测量刷新率,可以调整放电电阻 Rdis将放电时间降到 2 μs;

(5)高精度测量时,选择时间测量范围 2,此情况下刷新率最高可达15 kHz,然而高精度与高刷新率不可兼得,需据具体情况实现两者平衡;

(6)周期时间Cycletime不能设置过短,否则会出现时间溢出导致测量不能进行,或出现电容器不能充电到足够的电压,导致额外的误差出现,另外也会直接影响到刷新率;

(7)设置为自动偏移模式,测量结果可以直接表示电容变化量;

另外需要对校准的周期数、校准平均因数、温度测量频率进行设置,此处不再赘述。

2.2.2 控制模块

控制部分采用美国TI公司的超低功耗微控制器MSP430FG4618,它具有8 KB的 RAM,113 KB的闪存。控制模块主要是编写单片机的控制程序实现以下功能:在保证其SPI通信正确之后,由单片机负责发送读写命令设置PSØ21并控制其测量的启停,并由单片机接收存储数字信号,实现数字内触发,触发前RAM循环存储采样数据,触发后将数据存入闪存中,采集完毕时数据存储实现3 KB的负延时(即存储触发前采集的3 KB数据)。

2.2.3 数据读出接口

采用串口转USB接口芯片68013,只需要4根线(STE、UCLK、MISO、MOSI)即可实现与计算机的数据通信,传输速率能够达到2 Mb/s,可以满足测量结果实时动态显示的要求。

2.2.4 电源管理模块

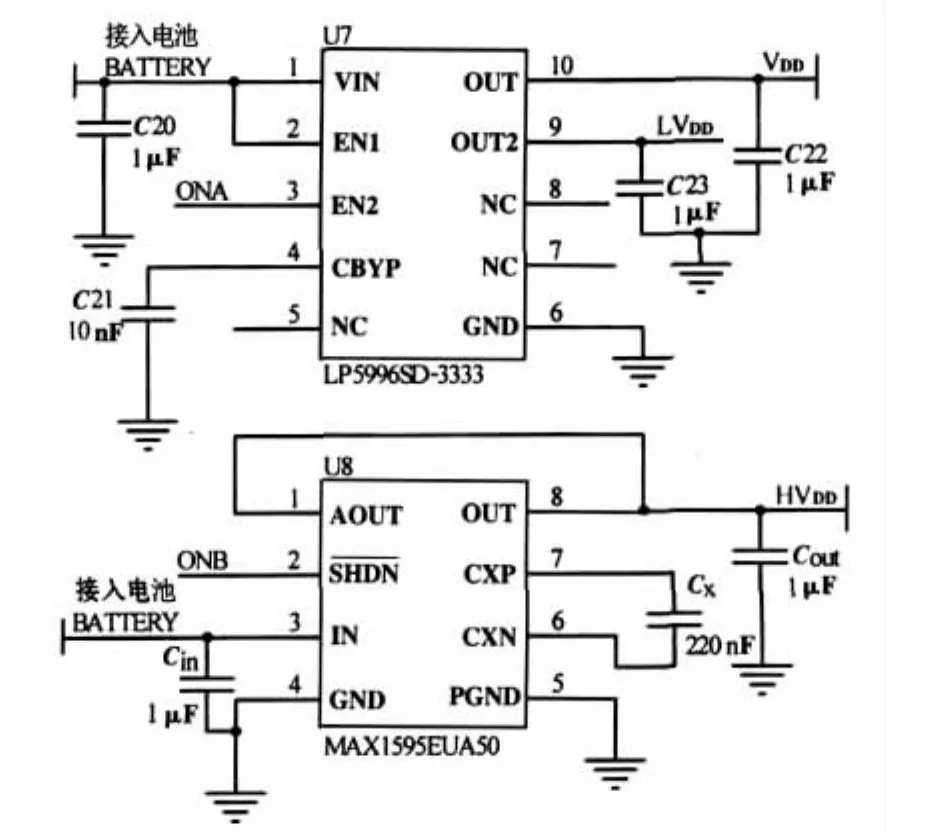

为实现低功耗设计,在系统的各个工作环节中,由单片机适时控制不同模块的供电开关状态。如图5所示,电路供电选用LDO芯片LP5966输出2个独立的3.3 V电压:VDD=3.3 V供给单片机电源电压,其供电使能一直开着,LVDD=3.3 V供给PSØ21,由 ONA控制其开关状态;选用电荷泵芯片MAX1595输出HVDD=5 V供给PSØ21,由 ONB控制其开关状态;2个芯片的供电直接由电池提供。

图5 电源管理图

3 优化PCB设计

测量的电容信号非常微弱,常常淹没在噪声信号中,而且还受到传感器的杂散电容和PCB的寄生电容的影响,所以设计电路时,必须考虑上述因素的影响。

PCB可以采用4层板,中间层为电源层和地层,以屏蔽顶层和底层元件的相互影响。整个电路置于金属密闭的壳内,以屏蔽和吸收空间中电磁波;PSØ21的充放电引脚Load1、传感器电容、参考电容端的走线不能和晶振、SPI接口的数字信号走线交叉;为PSØ21提供时间基准单位的4 MHz晶振,最好敷地包围,并将晶振的金属外壳接地;传感器电容、参考电容端的走线尽量短,传感器与电路的接口采用较细的金属屏蔽线,过孔及其孔径应尽量小,焊接时焊锡应均匀且不易太大以减小寄生电容的影响。

4 标定

在测量前需要进行标定,选定参考端电容Cref=39 pF,传感器加载前的初始电容Csensor=39 pF。第1步,设置输出电容的满刻度为[fullscale]=3 000 fF,占参考电容的百分比 A=8.7%,设置 PSØ21的乘法因数为 Mult1=2[fullscale]/(A×106),进行一次测量,取一个接近稳定值的测量结果R1=Register1/256;第2步,将传感器满载,再取一个接近稳定值的测量结果R2=Register2/256;调整百分比为B=A×{(R2-R1)/[fullscale]},再次设置乘法因数Mult2=2[ΔC]/(B×106);第 3 步,在步骤 2 的设置下,将传感器返回不加载的状态,再次取得一个接近稳定值的测量结果R3。这是PSØ21所必需的一个标定过程,标定完毕,保持各设置不变并加载测得R,R-R3可以直接表示在3 000 fF以内的电容变化。

5 测量结果分析

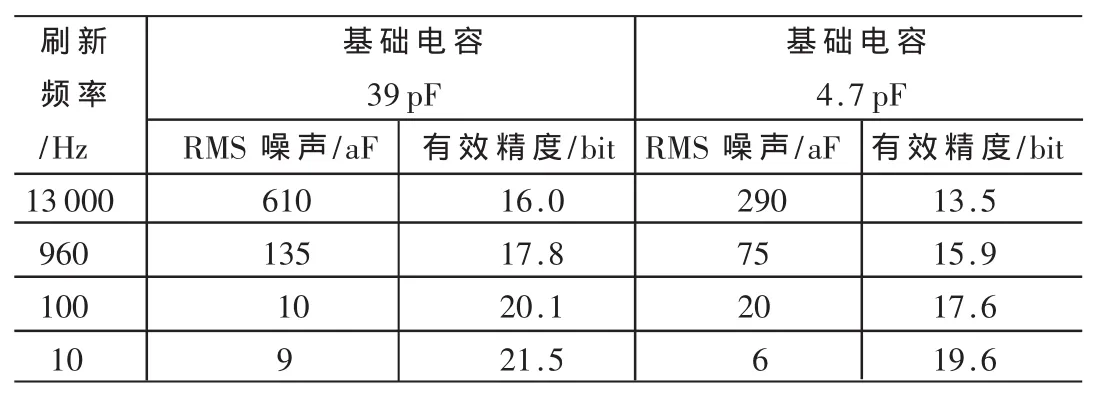

将电路用于内弹道压力测试系统——传感器与壳体一体化的电容式测压器时,将30 cm3左右的测试系统置于燃爆压力场中,在不同基础电容、不同刷新频率情况下进行测量的部分数据如表1。

其中RMS噪声(残差序列均方根值)为电路的分辨力,在10 Hz的刷新频率下能够达到6 aF的超高精度,峰峰值噪声为6×RMS=36 aF,在13 kHz刷新频率的高速测量中,也能达到610 aF的精度,峰峰值噪声为6×RMS=3.66 fF。相对于基础电容的有效精度位ENOB=[ln(Cref/RMS)]/ln2,有效精度位可达13~20位。

表1 测量范围 2,Vs=5.0 V,VCC=3.3 V

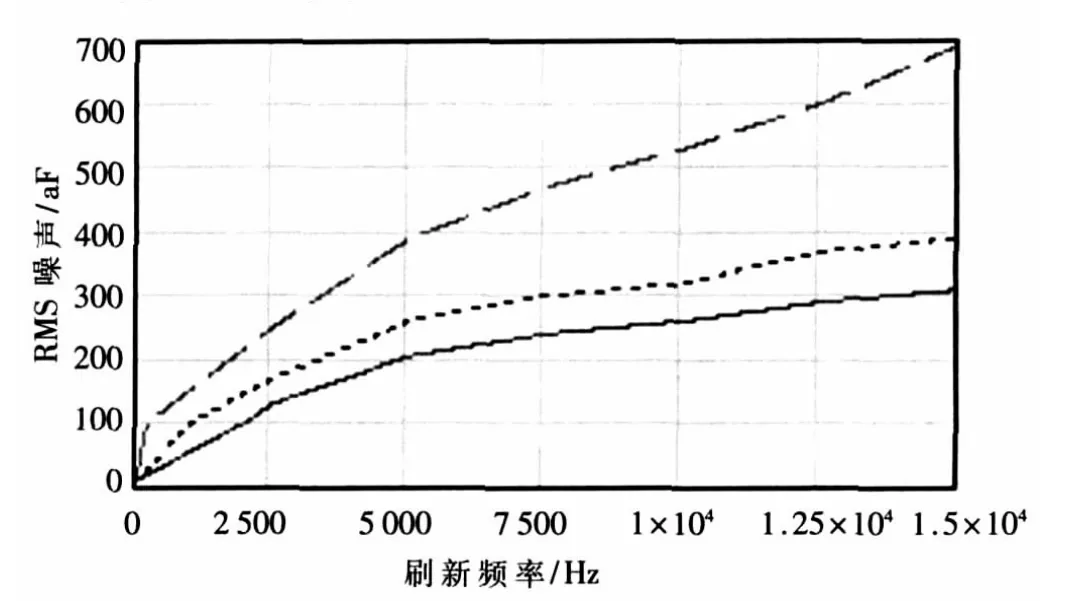

如图6,测量精度随刷新频率变化,三条曲线从上到下分别为基础电容在 39 pF、22 pF、4.7 pF时的测量精度变化曲线。基础电容相同时,刷新频率越高,RMS噪声越大、精度越差;同一刷新频率下,基础电容越大,RMS噪声越大,精度越差。

图6 补偿模式的测量精度

在对测量数据进行分析的基础上,可以根据传感器对精度和测量速率的要求给传感器并联合适的电容(得到合适的基础电容),设定芯片的刷新频率,以满足实际需求。

将电路用于内弹道压力测试系统,取得了良好的效果,电路实现了1 fF~10 fF的分辨力、13 kHz的刷新频率和13~22位的有效精度。考虑到低功耗、小体积、负延时设计,完整记录了爆炸前后的电容信号曲线。PSØ21内部集成滤波器并且输出数字量,大大简化了设计。掌握了如何对其编程,测量方案可以非常灵活,实现模块化,所设计的同一块PCB可以移植到许多电容式传感器的设计中去。

[1]张玉艳,王玉田,王莉田.用于差动电容传感器的高分辨力电路的研究[J].传感技术学报,2002,3(1):51-54.

[2]WU Jiang Feng,FEDDER G K,RICHARD C L.A low noise low offset capacitive sensing amplifier for a 50μg/Hz Monolithic CMOS MEMS Accelerometer[J].IEEE Journal of Solid State Circuits,2004,39(5):722-730.

[3]胡敏,李晓莹,常洪龙,等.基于 ASIC芯片的微小电容测量电路研究[J].计量学报,2007,10(4):389-382.

[4]王雷,王保良,冀海峰,等.电容传感器新型微弱电容测量电路[J].传感技术学报,2002,12(4):273-277.

[5]Irvine Sensors Corp.MS3110 Universal Capacitive Readout,Datasheet Available at:http://www.microsensors.com/.

[6]Merlijn van Spengen W,Tjerk H Oosterkamp.A sensitive electronic capaci-tance measurement system to measure the comb drive motion of surface micromachined MEMS devices[J].Journal of micromechanics and Microengineering,2007(17):828-834.

[7]ETTOUHAMI A,ZAHID N,ELBELKACEMI M.A novel capacitive pressure sensor structure with high sensitivityand quasilinear response[J].C.R.Mecanique 2004(332):141-146

[8]DIMITROPOULOS P D,KARAMPATZAKIS D P,KACHRIS C,et al.A new SOI monolith-ic capacitive sensor for absolute and diff-erential pressure measurements[J].Sensors and Actuators A,2005,6(3):36-43.

[9]ACAM Inc.Capacitance Measurement Datas-heet[Z].2007,http://www.acam.de.

[10]CHEN Li,MEHREGANY M.A silicon carbide capacitive pressure sensor for incylinder pressure measurement[J].Sensors and Actutors A,2008,9(146):2-8.

[11]REZAZADEH G,LOTFIANI A,KHALILARYA S.On the modeling of a MEMS-based capacitive wall shear stress sensor[J].Measurement,2008,12(11):157-159.

[12]尹韬,杨海钢.MEMS高精度电容读出电路的单芯片集成研究[J].电子器件,2007,4(30):1188-1193.