高压断路器有限转角永磁电机操动机构两种定子结构

2010-06-30李永祥徐建源

李永祥 林 莘 徐建源

(沈阳工业大学电气工程学院 沈阳 110870)

1 引言

高压断路器是电力系统中最重要的保护和控制设备。操动机构作为断路器的组成部分具有重要地位,它不但要保证断路器长期的动作可靠性,而且要满足灭弧特性对操动机构的要求。目前比较常用的操动机构主要有电磁操动机构、弹簧操动机构和液压操动机构等[1]。

为了克服传统操动机构的局限性,提高断路器的操作性能,有必要进行高压断路器新型操动机构的开发。本文研究了一种应用于高压断路器的有限转角永磁电机操动机构,这种新型的操动机构只有一个转动的电机转子部件,运动的部件和直接撞击的部位少、噪声小。该操动机构用电容器代替弹簧或压缩空气来存储控制操动机构的能量,能量从储能电容器经过电力电子器件组成的逆变器输出,直接驱动断路器动触头,进行分合闸操作,减少了中间的传动机构,有较高的效率和可靠性。

对于高压断路器而言,电动机操动机构采用了一种全新的工作原理。它有以下的优点:①由于运动部件只有一个,因此简单可靠;②采用电容器作为操作能源,其操作能耗比较小,还具有较高的效率;③具有较高的快速响应能力和较高的精度,从而符合真空断路器的特性要求;④采用了现代的控制理论和基于微处理器的数字控制系统,使电机的运动过程可控,可以精确的控制断路器的开断和关合的时间,而且还可以按照预定的曲线运动。能够很方便的实现通信、实时监测和故障诊断功能,符合断路器的智能化对操动机构的要求[2-7]。

2 有限转角永磁电机操动机构

2.1 高压断路器电机操动机构

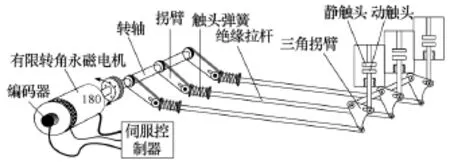

本文设计的 40.5kV配电机操动机构的真空断路器结构简图如图1所示。这种电机操动机构由一台有限转角永磁电机直接驱动传动主轴——转轴,电机通过法兰与断路器转轴连接。操动机构与断路器之间通过四连杆机构连接。

图1 40.5kV配永磁电机操动机构真空断路器结构简图Fig.1 Structure of 40.5kV equipped motor operating mechanism VCB

对于高压断路器而言,每次分合闸时间只有几十个毫秒,所以要求电机的响应速度快,在线路发生故障时能够迅速动作。对于电机操动机构而言,电机的响应速度也不是越快也好。以断路器的分闸为例,在分闸前期,要求响应的速度较高,使得动触头具有很高的刚分速度,以保证断路器的灭弧能力。在分闸末期,要求响应速度较低,目的是为了减小动触头的速度以削弱对断路器的冲击。由于真空断路器配有触头弹簧,在合闸过程结束时触头弹簧被压缩,一方面为触头提供预紧力,克服短路电动力的影响;另一方能够提供一部分分闸能量。但在合闸过程中,电机机构必须能够克服触头弹簧的反力[8]。

2.2 驱动电机的设计

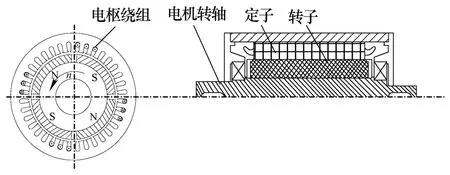

有限转角永磁电动机本体结构如图2所示。

图2 有限转角永磁无刷电机的结构图Fig.2 Structure of limited angle permanent magnetic brushless DC motor

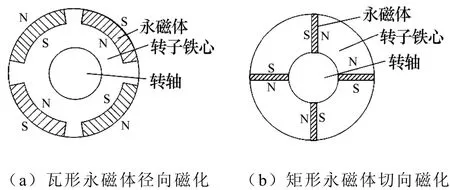

2.2.1 转子结构选取

有限转角永磁电动机永磁体安装在转子上,常见的转子结构主要有两种如图3所示。与矩形永磁体切向磁化永磁电机相比,瓦形永磁体径向充磁结构的永磁电机,由于电枢磁势通过永磁体,永磁体磁导率接近空气,所以这种电机电枢反应电感小,对气隙磁场畸变小,机械特性硬[9-10]。本文设计的电机转子结构采用瓦形永磁体径向充磁结构。

图3 有限转角永磁电机转子结构Fig.3 Rotor structure of limited angle permanent magnet motor

2.2.2 定子结构选取

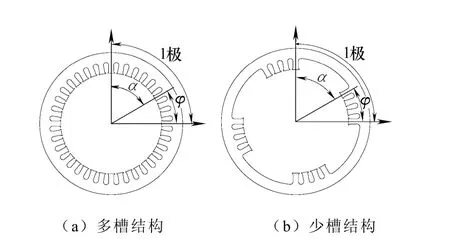

定子铁心结构与普通的同步电动机及异步电动机相同,本文分析了两种定子结构,如图4所示。

图4 定子结构图Fig.4 Structure of stator

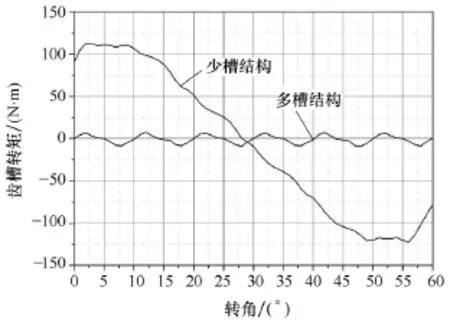

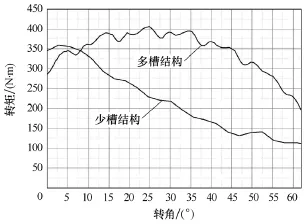

通过有限元的方法对两种定子结构电机的齿槽转矩进行了分析,齿槽转矩如图5所示。由图可以看出,多槽结构的电机齿槽转矩小,周期为一个齿距,周期较短,对电机的转矩影响较小。虽然少槽结构的定子去除了不放绕组的槽,有利于减小电机体积、重量,但结构的不平衡使得齿槽转矩较大,且周期为一个极距,周期较长。

图5 两种定子结构的齿槽转矩Fig 5 Cogging torque of two stator structures

2.2.3 电负荷、磁负荷的选取[11]

电机既要满足断路器性能要求,又要保证电机体积小,结构合理。电机在能够满足断路器性能要求的情况下,电机体积设计得越小越好,一方面符合高压断路器小型化的趋势,另一方面,电机成本低、重量轻、安装方便。由于电机的运行时间比较短,所以设计中可以将电机电负荷和磁负荷设计到最大,电机的体积也将大大减小。

一般来说中小功率永磁电机电负荷设计在100~300A/cm,中等功率永磁电机电负荷设计在300A/cm,本电机属于中小型电机,由于短时运行,可以忽略电机发热的影响。电负荷可以取得很高,本设计预取电负荷1000A/cm,相当于普通电机过载5倍运行。

永磁电机磁负荷指气隙磁通密度,普通永磁电机气隙磁通密度在 0.4~0.6T,好的能达到 0.8T以上,为节省永磁体的用量,提高永磁体的利用率,永磁电机将永磁体工作点设计在磁能积最大处,设计时一般取0.6~0.8T。电机电负荷、磁负荷越高,功率密度越大,电机体积越小。本文为了获得高功率密度的电机,因此将永磁体工作点设计在1.0T,为普通永磁电机的2倍,大大提高电机磁负荷。同时,永磁体厚度的增加能够降低电枢反应电感,减小电枢反应对气隙磁场的畸变,提高电机的伺服性能以及获得较硬的机械特性。

2.2.4 极对数、气隙及极弧系数的选取[11]

对于有限转角永磁电机而言,电机极数直接影响电机的转动范围。对于电机操动机构,其转动范围为60°,若p>3,最大转动范围小于60°,不符合电机操动机构的要求;取 p=3,最大转动范围为60°机械角,起始转矩系数较小,不利于电机的起动;取 p=2,最大转动范围为 90°机械角,电机转动 60°,设计绕组分布范围为 30°,电机转动过程中转矩系数基本不变,有利于电机的控制。取p=1。最大转动范围为180°机械角,电机转动60°,绕组分布范围可设计120°。与4极电机相比,每极磁路较长,定子轭部磁通密度较大,不利于气隙磁通密度的提高。因此本文的电机设计为4极电机。

对于永磁电机,极弧系数越大,电机出力越大,转矩脉动越小。综合考虑了电机结构、机械强度等各方面因素本设计取极弧系数为0.9。气隙是电机中机电能量转换的场所,气隙的设计非常关键。一方面由于气隙磁导率很低,气隙越大、气隙磁通密度越小,因此气隙应该尽可能小;另一方面,气隙越大电枢反应对气隙磁场的影响越小,电枢磁势对永磁体去磁的影响越小,气隙越小,对加工的要求越高,安装也越困难。因此综合考虑,气隙设计为1mm。

2.2.5 长细比的设计

电机功率和体积有关,同样的电磁负荷,电机的体积越大,功率也越大。当电机的电磁负荷和电机的功率确定时,电机就有确定的体积。电机在确定的体积下,电机的外形可以做成扁粗型,或者细长型。两种形状的电机出力大小一样,但细长型电机转子转动惯量小于扁粗型,转动惯量小意味着响应速度快,对于断路器而言,要求电机响应越快越好。因此本电机的设计选用细长型。普通电机长细比一般在0.9~1.0,本设计取长细比λ =2,为普通电机设计时的两倍,系统惯量降低一半,有利于响应速度及伺服性能的提高。

3 两种定子结构永磁电机的仿真分析

本文采用有限元方法对两种定子结构的电机进行有限元分析和二维动态特性仿真。通过有限元分析和动态特性仿真,验证电机设计是否合理,同时确保电机操动机构性能满足断路器的要求[12-16]。

3.1 有限元分析

3.1.1 空载情况

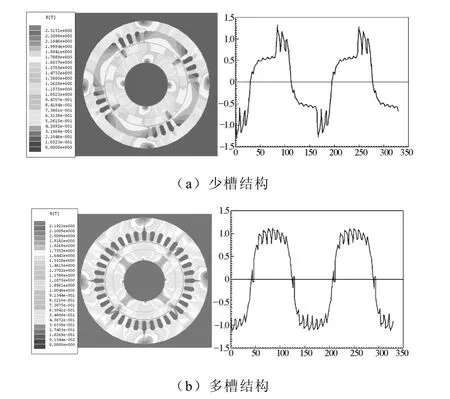

图6为空载时少槽电机和多槽电机的磁通密度分布及气隙磁通密度图。从图6可看出,少槽电机的部分定子轭部磁通密度为1.7T,转子部分轭部磁通密度为1.6T,部分齿部磁通密度达到1.9T。多槽电机的部分转子轭部磁通密度较高,达到2.0T,定子部分磁路磁通密度达到1.8T,由于增大了定子外径,定子部分磁路磁通密度达到1.4T,齿部磁通密度也达到了1.8T。总体而言,电机各部分的磁通密度都偏高,由于电机是工作在短时过负载状态下,因此,可以允许各部分磁通密度偏高。

图6 空载时电机磁通密度分布和气隙磁通密度Fig.6 The magnetic density and air-gap magnetic desity distribution of mutil-slot motor in no-load

由图6可知,由于采用了特殊结构,使得磁路变化比较大,因此少槽电机的气隙磁通密度变化比较大,在槽对应的气隙下气隙磁通密度为1.0T,其他为0.5T。与少槽电机相比,多槽电机磁路均匀,气隙磁通密度近似为方波,气隙平均磁通密度达到1.0T,略低于少槽电机齿槽对应部分气隙磁通密度,但基本达到设计要求。

3.1.2 负载情况(最大电流作用下)

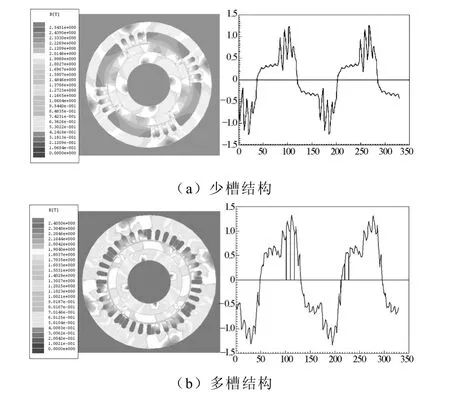

对于负载情况,本文给出了最大电流(150A)作用下少槽电机和多槽电机的磁通密度分布和气隙磁通密度和两种定子结构电机的转矩和转角的关系曲线。

图7分别为最大(150A)电流作用下电机的磁通密度和气隙磁通密度分布图。由图7可知,少槽电机的部分定子轭部磁通密度为1.6T,转子部分轭部磁通密度为1.5T,部分齿部磁通密度达到1.8T。多槽电机的部分转子轭部磁通密度较高,达到1.8T,定子部分磁路磁通密度达到1.7T,由于增大了定子外径,定子部分磁路磁通密度达到1.3T,齿部磁通密度也达到了2.1T。

图7 最大电流(150A)作用下电机磁通密度分布和气隙磁通密度Fig.7 The magnetic density and air-gap magnetic desity distribution of mutil-slot motor in the maxmium current (150A)

由图7可知,少槽电机和多槽电机在最大电流作用下气隙磁通密度一部分被加强,一部分被削弱,对于少槽电机而言,被削弱部分气隙磁通密度小于0.5T,对于多槽电机而言,被削弱部分气隙磁通密度大于0.5T。但是电枢反应远未达到使永磁体退磁的水平。

图8为绕组通入150A时,两种定子结构电机的转子处于不同位置时电机的转矩。由图8可知,对于多槽结构的电机而言,电磁转矩随着转动角度的变化,脉动幅值只有十几N·m,转矩逐渐变大,而后减小,在 30°附近达到最大值,转矩存在脉动,脉动幅值较小。对于少槽结构的电机,转矩随着电机的转动而降低,由于齿槽的影响,使得转矩系数降低,机械特性变软,输出功较小,伺服性能变差。

因此相对于少槽结构的电机而言,多槽结构的电机转矩系数变化相对较小,输出功较大,机械特性较硬,伺服性能相对较好。

图8 转矩与转角的关系Fig.8 Relationship between torque and angle

3.2 动态特性有限元仿真

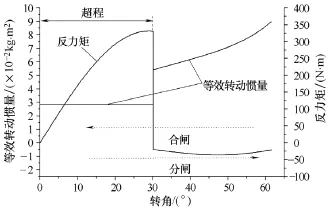

针对型号为 TD12—40.5/1600—31.5户内真空断路器,额定短路开断电流为31.5kA。通过对断路器的分/合闸运动过程分析计算,等效到转轴上的反力矩及运动部件的等效转动惯量如图9所示。对于真空断路器而言,反力主要有触头弹簧的反力、真空灭弧室对触头的反力以及机械摩擦阻力等。超程阶段触头弹簧提供的反力矩达到330N·m,在分闸时为动力,合闸时为阻力。触头运动阶段灭弧室对触头的反力,在分闸时为阻力,合闸时为动力。相对来说摩擦阻力很小,且可以通过提高加工精度、润滑等措施减小,因此在分析计算时忽略不计。由于超程阶段三角拐臂和动触头不参与运动,因此系统等效转动惯量较小,且在超程结束时有突变。

图9 等效到转轴上的反力矩及等效转动惯量Fig 9 Counter-torque and equivalent rotating inertia reduced to the shaft

对于有限转角永磁电机,每极每相槽数为3,定子绕组的并联支路数取1,绕组中通单相电流,绕组的匝数为 120,漏电感为 0.1mH,绕组的电阻为1.125Ω,定子导磁材料选用的是 DW470硅钢片,次级采用永磁体钕铁硼N40和10号钢。设置初始运动速度和初始电流为零,转子的转动惯量为0.07kg·m2。在分合闸时采用直流 200V 的电源。通过上述电机模型的参数进行分析计算,并考虑归算到操动机构侧的反力及等效转动惯量,对两种结构电机的动态特性进行了仿真。

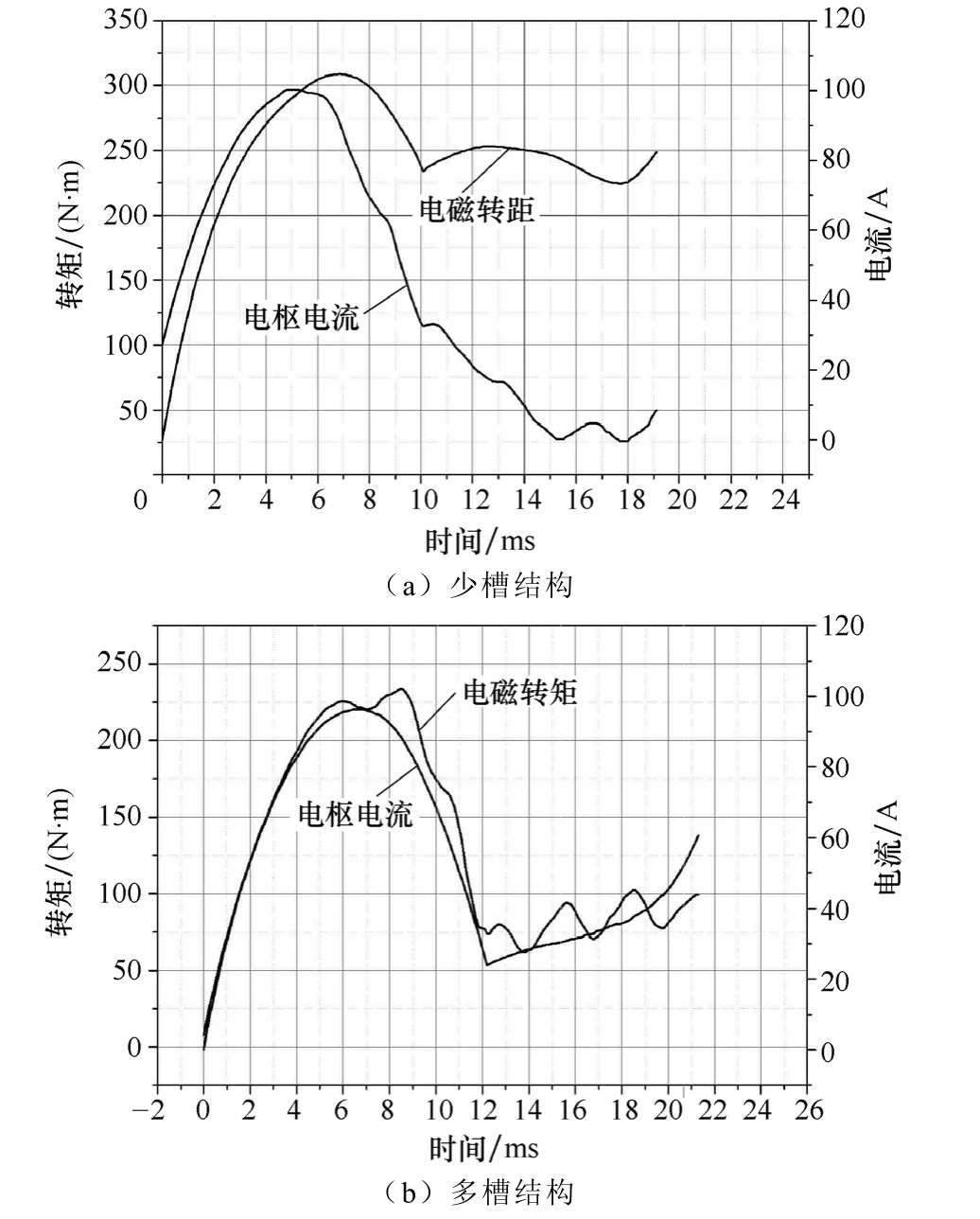

3.2.1 分闸过程

通过对分闸过程的动态仿真计算,得到两种定子结构的永磁电机机构在分闸时的电磁转矩及电枢电流曲线如图10所示。

图10 分闸过程中电机的转角及转速曲线Fig.10 Torque and current curve of motor in breaker opening

从图10可以看出,对于少槽结构的电机,电流最大达到 100A,最大转矩为 300N·m。由于齿槽转矩的影响,分、合闸过程中转矩与电流的跟随性都较差,不利于电机的伺服控制。对于多槽结构的电机而言,当电流最大达到 95A时,最大转矩为230N·m。在分闸过程中电磁转矩和电流的变化基本一致,有利于电机的伺服控制,转矩有一定的波动。

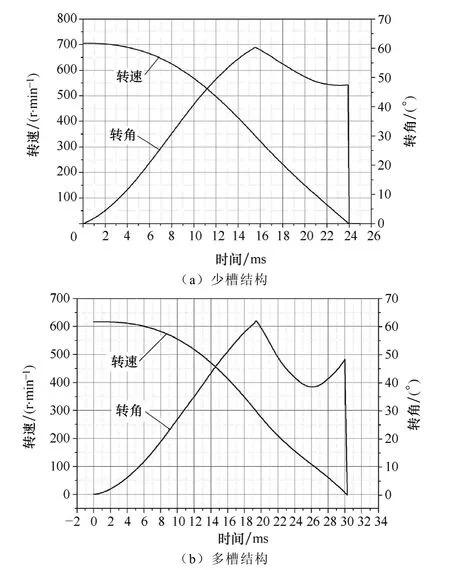

电机的转速及转角特性曲线如图 11所示。由图 11可知,对于少槽结构的电机,超程阶段只有10ms,分闸时间 9ms,整个分闸过程 19ms。在超程阶段,转速迅速增加达到最大值(1130r/min),由于超程结束后,运动部分的质量突然增加,所以速度会突然减小。对于多槽结构的电机,超程阶段为12ms, 分闸时间8.5ms,分闸时电机转速在超程结束前最大达到 1100r/min,分闸响应时间达到了21.5ms。

3.2.2 合闸过程

通过对合闸过程的动态仿真计算,得到两种定子结构的永磁电机机构在合闸时的电磁转矩及电枢电流曲线如图12所示。

从图12可以看出,对于少槽结构的电机,电流最大达到 130A,最大转矩为 330N·m。在分闸过程中电磁转矩和电流的变化相差比较大,跟随性不好,转矩有一定的波动。对于多槽结构的电机而言,当电流最大达到120A时,最大转矩为300N·m。在分闸过程中电磁转矩和电流的变化基本一致,转矩有一定的波动。

由于分闸时触头弹簧提供部分分闸能量,合闸时需要触头弹簧储存能量,所以合闸时的电磁转矩和电流要比分闸时大。

图12 合闸过程中电机的转角及转速曲线Fig.12 Torque and current curve of motor in breaker closing

电机的转速及转角特性曲线如图13所示。由图13可知,对于少槽结构的电机,超程阶段只有9.5ms,合闸时间15.5ms,整个合闸过程24ms。转速随着时间逐渐的增大,达到合闸位置时速度达到最大值(700r/min),然后逐渐的减小。对于多槽结构的电机,超程阶段为 11.5ms,合闸时间 19ms,合闸响应时间达到了30.5ms。转速随着时间逐渐的增大,达到合闸位置时速度达到最大值(600r/min)。

对于这两种结构的电机操动机构,相比而言,采用少槽电机的机构响应更快,分合闸时间短,速度快。单从响应速度、分合闸快慢这方面来说,采用少槽电机的机构性能更好,但电机操动机构的研究主要解决以往操动机构结构复杂,运动过程不可控的缺点,提高断路器智能化。电机操动机构不仅要满足断路器对分合闸的要求,还需要具有良好的伺服性能。因此应选择多槽电机作为电机操动机构的驱动电机。

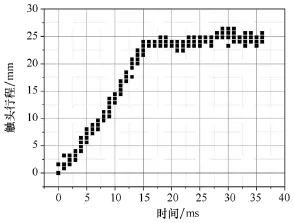

研制了多槽有限转角永磁电机样机,并且与断路器进行了联机性能试验测得合闸过程中动触头的行程曲线如图14所示。由图14可知,运动行程达到了 25mm,合闸时间为 15ms,平均合闸速度为1.67m/s,基本满足断路器的合闸操作的要求。

图13 合闸过程中电机的转角及转速曲线Fig.13 Angle and revolution curve of motor in brecker closing

图14 合闸过程中触头的行程曲线Fig.14 The stroke curve of contact in breaker closing

4 结论

本文基于 40.5kV真空断路器研究了电机操动机构。在电机设计方面,针对断路器的操作的特点,提出了一种新型的有限转角永磁电机机构,对于这种电机在结构和参数的设计给出了依据。在动态仿真分析方面,通过两种定子结构永磁电机的有限元分析和动态的仿真,一方面验证了电机设计比较合理,同时在动态特性方面,对于有限转角永磁电机提供的机械特性基本满足高压断路器分合闸操作的要求。

通过样机与断路器的联机性能实验,多槽永磁电机操动机构提供的机械特性能够满足断路器的合闸操作特性要求,为进一步的研究电机操动机构提供了依据。

[1]林莘. 现代高压电器技术[M]. 北京: 机械工业出版社, 2002.

[2]Bosma A, Thureson P O.A new reliable operating mechanism for HVAC circuit breakers[C]. Transmission and Distribution Conference and Exposition,2001: 573-577.

[3]Bosma A, Cameroni R.Introducing a new generation of operating mechanism for high voltage AC circuit breaker[J]. Journal of Electronic Engineering, 2002,21(3): 233-240.

[4]林莘, 王德顺, 马跃乾. 新一代高压断路器直线伺服电动机操动机构[J]. 电气时代, 2007(2): 68-70.Lin Xin, Wang Deshun, Ma Yueqian. A new generation linear servo motor operating mechanism for high-voltage circuit breaker[J]. Electric Age,2007(2): 68-70.

[5]林莘, 王德顺, 徐建源. 高压断路器直线伺服电机操动机构及控制技术研究[J]. 中国电机工程学报,2008, 28(27): 137-141.Lin Xin, Wang Deshun, Xu Jianyuan. Linear servo motor operating mechanism and control technique for high-voltage circuit breaker[J]. Proceedings of the CSEE, 2008, 28(27): 137-141.

[6]林莘, 王晓宇, 徐建源, 等. 基于单神经元自适应PID控制的高压断路器永磁直线伺服电机操动机构的研究[J]. 电气技术, 2008(9): 68-73.Lin Xin, Wang Xiaoyu, Xu Jianyuan, et al. Research of self-adapting single neuron pid control in permanent magnetic linear servo motor operating mechanism of high voltage circuit breaker[J]. Electrical Engineering,2008(9): 68-73.

[7]徐建源, 吴溪, 林莘. 基于 DSP的真空断路器运动特性控制技术[J]. 沈阳工业大学学报, 2008, 30(5):481-484.Xu Jianyuan, Wu Xi, Lin Xin. Control techniques for moving contact behaviors of vacuum circuit breaker based on DSP[J]. Journal of Shenyang University of Technology, 2008, 30(5): 481-484.

[8]林莘. 永磁机构与真空断路器[M]. 北京: 机械工业出版社, 2002.

[9]唐任远. 现代永磁电机的理论和设计[M]. 北京: 机械工业出版社, 2005.

[10]李钟明, 刘卫国. 稀土永磁电机[M]. 北京: 国防工业出版社, 1999.

[11]林莘, 马跃乾, 徐建源, 等. 高压断路器新型操动机构驱动电机设计分析[J]. 沈阳工业大学学报,2008, 30(2): 129-133.Lin Xin, Ma Yueqian, Xu Jianyuan, et al. Design and analysis of novel operating mechanism drive motor for high voltage circuit breaker[J]. Journal of Shenyang University of Technology, 2008, 30(2):129-133.

[12]王凤翔, 郑柒拾. 永磁无刷直流电机的转矩计算及结构参数对转矩的影响[J]. 电机与控制学报,2001(6): 107-110.Wang Fengxiang, Zheng Qishi. Torque calculation of PM brushless DC motor and influence of structure parameter on torque[J]. Electric Machines and Control, 2001(6): 107-110.

[13]吴亚麟. 稀土永磁同步电动机气隙磁场的研究[J].中小型电机, 2004(5): 32-34.Wu Yalin. Research on air gap magnetic field in REPM synchronous motor[J]. S&M Electric Machines,2004(5): 32-34.

[14]王兴华, 励庆孚, 王曙鸿. 永磁无刷直流电机负载磁场及其电磁转矩的计算[J]. 中国电机工程学报,2003(4): 140-144.Wang Xinghua, Li Qingfu, Wang Shuhong. Analytical calculation of loaded magnetic field and electrical magnetic torque in brushless DC motor[J].Proceedings of the CSEE, 2003(4): 140-144.

[15]胡敏强, 黄学良. 电机运行性能数值计算方法及其应用[M]. 南京: 东南大学出版社, 2003.

[16]Rahman M A, Zhou Ping. Analysis of brushless permanent magnet synchronous motors[J]. IEEE Transactions on Industrial Electronics, 1996, 43(2):256-267.