CFG桩在储罐地基处理中的试验研究

2010-06-30战永亮孙秀竹

战永亮,孙秀竹

(中国石油大学储运与建筑工程学院,山东 青岛 266555)

0 引言

在软土地基上建造大型储罐的主要问题[1]是,地基压缩层内土的强度低,承载力不足,变形大,造成基础出现较大沉降。如前期不对这类地基进行加固处理,储罐基础会发生较大的沉降以及不均匀沉降,甚至会造成地基局部失稳破坏,直接影响储罐顶盖的浮升和降落,造成连接管道处的断裂等事故。国内处理储罐地基的方法很多,优缺点各不相同,CFG桩(水泥粉煤灰碎石桩)复合地基处理储罐地基在东营地区尚属首次。由于地基处理地域性经验较强,CFG桩复合地基是否适合东营地区,是本次试验研究主要探究的问题。

1 工程概况

1.1 概况

胜利石油管理局拟建东营原油库1号罐,拟建场地位于东营市西城区济宁路以南,西三路以东。地基处理利用CFG桩复合地基,桩长16 m,桩径400 mm,间距1600 mm,三角形布置,共1393根桩。1号罐为钢制浮顶罐,罐容积为5万m3,罐直径60 m,罐壁高19.35 m。罐体基础采用混凝土环墙式基础,环墙高1.8 m,宽0.55 m。

1.2 地质情况

场地地质属于黄河三角洲冲积平原,除部分场地表层为杂填土和淤泥外,所揭露地层均由黄河三角洲第四纪新近沉积和一般沉积的黏性土、粉土及砂土构成。勘察报告提供的各层土的物理力学指标见表1。

1.3 储罐地基处理方案

本工程地基处理方案采用CFG桩复合地基。CFG桩是在沉管碎石桩的基础上掺入适量石屑、粉煤灰和少量水泥加水拌和后制成的一种桩体。CFG桩复合地基由桩、桩间土及褥垫层3部分构成,其加固机理为褥垫层受上部基础荷载作用产生变形后以一定的比例将荷载分摊给桩及桩间土,使二者共同受力。同时土体受到桩的挤密而提高承载力,而桩又由于周围土的侧应力的增加而改善了受力性能,二者共同工作,形成了一个复合地基的受力整体,共同承担上部基础传来的荷载。该处理技术适用于砂土,松散填土,粉质黏土,淤泥质黏土等地质条件;工艺性能好,灌注方便,能大大缩短工期[2]。

表1 土层物理力学性质指标

2 充水预压监测及结果分析

地基处理完成后,经过复合地基静荷载试验验证,地基承载力得到了提高并能满足强度要求。为了进一步有效地控制地基的稳定,减少地基不均匀沉降,还需对复合地基进行充水预压加固[3-4]。本次试验对东营原油库1号罐进行了地基土压力观测及环墙基础的沉降观测,测点布置见图1。试验充水加荷时间为22 d,最大加荷值207.4 kPa,恒载时间21 d,放水卸荷时间21 d,共计64 d。

图1 环墙基础竖向位移测点及地基土压力观测点位置图

2.1 地基土压力观测及桩土荷载分担比分析

在CFG桩的桩顶标高处沿储罐半径方向共布置7个观测点,分别位于储罐基础中心处1个、1/2半径处3个、环墙底部3个。每个观测点分别在CFG桩桩顶,1/2桩间距及1/4桩间距处桩间土表面埋设1个土压力计。土压力计埋设位置见图1。

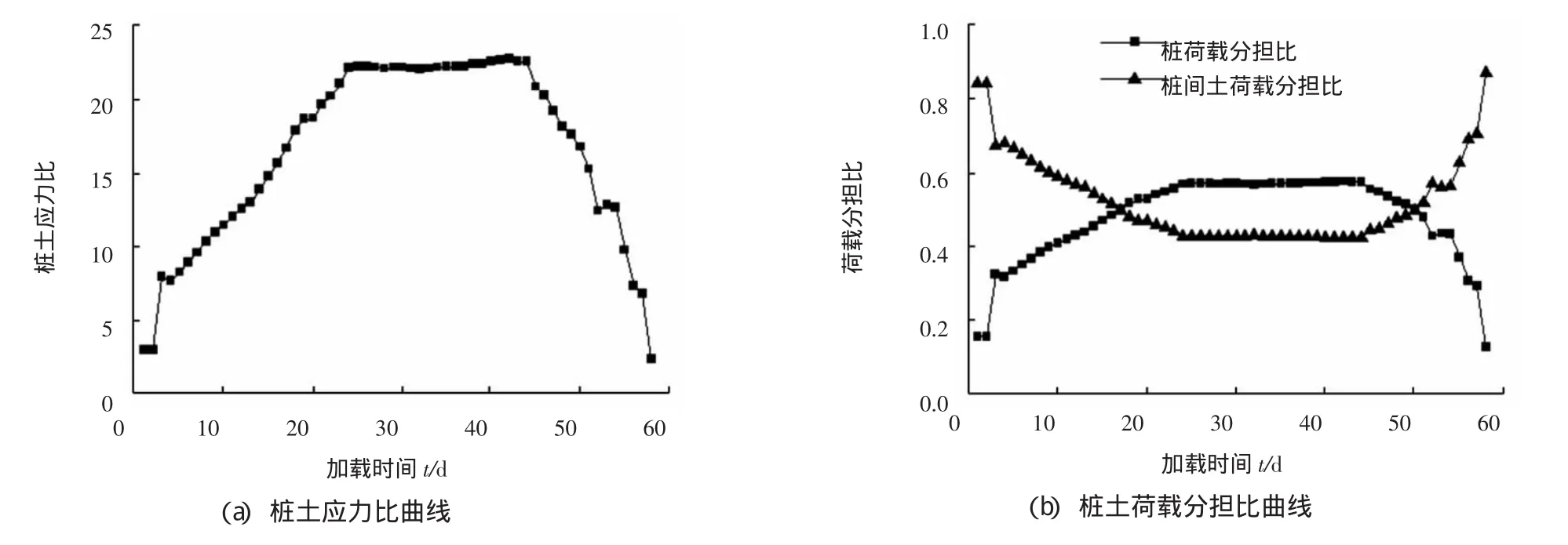

1)地基土压力观测。本次试验实测桩顶、桩间土处应力随荷载时间变化曲线见图2。

通过分析加荷卸荷-基底应力曲线可以得到:桩顶及桩间土的应力变化曲线与加荷曲线形状基本一致,且增加幅度变化趋势基本一致,说明桩顶及桩间土在加荷过程中不存在应力滞后问题;随着荷载增大,基底应力不断增大,总体来看桩顶处应力最大,1/4桩间距处应力次之,1/2桩间距处应力最小;应力增幅也是桩顶的最大,1/4桩间距处次之,1/2桩间距处最小;实测曲线中显示在恒荷阶段后期,桩顶和1/4桩间距处应力略有增加,而1/2桩间距处应力略有降低,这是随着桩间土的压缩变形,应力不断向桩顶转移的结果。

2)桩土荷载分担比分析。由桩土应力可以计算出桩土的荷载分担比,本次试验得到的桩土应力比及桩土荷载分担变化情况见图3。

通过对桩土应力比曲线及桩土荷载分担比曲线分析可以总结得出:加荷初期阶段,褥垫层在较小荷载作用下压缩变形,桩端无刺入,表现出桩土应力比不大,桩间土先于桩体发挥承载力;当荷载进一步增加,随着桩间土的压缩变形桩顶承担荷载逐渐加大,最终超过桩间土;恒荷阶段桩间土(1/2桩间土处)承担的荷载稳定在100 kPa左右,而桩顶荷载已达2200 kPa左右,CFG桩承担的荷载约占60%,桩间土承担荷载占40%;卸荷后,桩土荷载分担比迅速恢复到加荷前的水平。说明在CFG桩复合地基中,褥垫层-桩土相互作用发挥充分,CFG桩的桩体作用也比较明显。

2.2 环墙基础沉降观测及结果分析

为了研究CFG桩复合地基在储罐实际荷载作用下的工作情况,在充水试压期间对1号罐地基基础进行了现场沉降观测。测点的平面布置见图1。

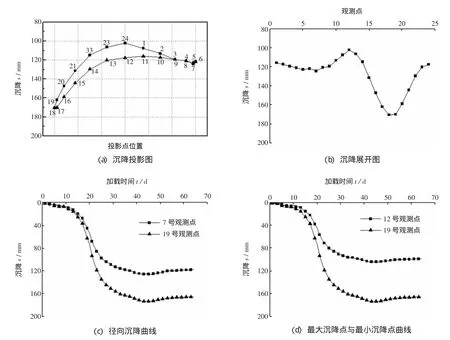

1)最终沉降分析。储罐在充水加荷卸荷时,环墙竖向位移与储罐荷载之间的变化情况,荷载-时间-竖向位移关系曲线见图4。从图4中看出,沉降随荷载增加而逐渐增大,当荷载达到最大并恒载时,沉降仍随时间而缓慢增大,并趋向稳定。罐周24个观测点最大沉降值见表3。

图2 各测点应力随时间变化曲线

图3 桩土荷载分担比分析曲线

图4 荷载-时间-沉降曲线及荷载-时间-沉降速率曲线

表3 储罐环墙各测点最大沉降值mm

通过充水预压现场实测沉降,可以推算储罐地基沉降稳定后的最终沉降。按SH/T 3123-2001《石油化工钢储罐地基预压监测规程》,采用指数曲线拟合法推算地基最终沉降量:

式中:S1,S2,S3为地基固结时间段内的3个沉降量,分别为荷载-时间-沉降关系曲线中与t1,t2,t3对应的沉降值,mm;t1,t2,t3分别为加载停止后从零算起的3个历时时间,d。

经计算,环基最终沉降量推算值S∞为132.6 mm。经过22 d加荷21 d恒载后,罐周平均固结度为98%,固结相当快,这主要是因为采用了刚性桩复合地基,控制了加固体范围内的变形。

储罐环墙沉降随荷载增加而逐渐增大,当荷载达到最大并维持恒载时,沉降仍随时间而缓慢增大,并趋向稳定。放水卸荷后,竖向位移回弹9.4 mm,回弹率7.2%。荷载-时间-竖向位移关系曲线见图4。

充水预压初期,平均沉降速率变化不大。当充水至107.2 kPa时,平均沉降速率急剧增大,此时桩间土受力沉降;当荷载接近恒载时,平均沉降速率达到最大值14.5 mm/d;恒载后,沉降速率急剧减小并趋于稳定。从图上看出,沉降反应比荷载变化滞后2 d,也即应力传递需要2 d时间。这是在以后的充水预压沉降监测中特别需要注意的。需要对地基沉降发展提前两天判断,若出现沉降发展过快,虽未超过规范允许值,也应及时停止加荷,加强观测,以避免地基失稳事故的发生。

2)不均匀沉降分析

储罐环墙基础的变形分析主要从控制环基的平面倾斜和非平面倾斜两方面考虑。从环基的沉降投影及沉降展开图可以看到整个环墙边缘沉降值的变化情况,从而判断储罐是否发生倾斜或者扭曲,是否对储罐安全构成威胁。1号储罐不均匀沉降分析见图5。

图5 环基不均匀沉降分析图

罐周19号观测点沉降量最大,为173.8 mm,12号观测点沉降量最小,为103.9 mm。任意直径方向最大沉降差为50.3 mm(6号与18号方向),平面倾斜为50.3 mm,满足设计对浮顶罐平面倾斜小于0.004 D=240 mm的要求。罐周边相邻观测点的最大沉降差为15.8 mm(15号与16号之间),=0.0021<0.0025,满足要求。

从储罐环墙最大沉降观测点与其径向对应观测点的差值变化可以看出环基平面倾斜的发展趋势。根据7号观测点与19号观测点的沉降曲线可以看出,两点的沉降在卸荷前已经趋于稳定,因此,储罐基础的平面倾斜也基本稳定,不会继续向不利的方向发展。从最大沉降观测点与最小沉降观测点的差值变化可以看出储罐基础非平面倾斜的发展趋势。根据12号观测点与19号观测点的沉降曲线可以看出,两点的沉降在卸荷前已经趋于稳定,因此,储罐基础的非平面倾斜也基本稳定,不会继续向不利的方向发展。这两者也是非常重要的控制储罐充水加荷的控制指标,是判定储罐地基是否安全和是否对储罐本身造成破坏的关键性指标。

3 结论

1)东营原油库50000 m3储罐,充水预压期间土压力测试结果表明:恒载时CFG桩承担的荷载约为60%,而桩间土承担荷载为40%;卸载后,桩土荷载分担比迅速恢复到加荷前的水平。说明在CFG桩复合地基中,CFG桩的桩体作用明显。

2)充水预压沉降观测结果表明:充水预压的危险阶段出现在充水预压即将达到恒载时,同时沉降反应比荷载变化滞后2 d,必须加强监测及预测。

3)储罐环墙最大沉降观测点与其径向对应观测点的差值变化及最大沉降观测点与最小沉降观测点的差值变化在卸荷前均已经趋于稳定,说明储罐虽然发生一定程度的平面倾斜与非平面倾斜,但加荷稳定后,不会继续向不利方向发展。

综上现场检测结果和试验数据表明,在东营地区利用CFG桩复合地基处理储罐基础具有较好的技术经济效果和社会效益。

[1]孙晓前.盘锦地区大型石油储罐地基处理及设计优化[D].大连:大连理工大学,2001.

[2]李少和,易发成.CFG桩复合地基的基本原理及工程应用[J].西部探矿工程,2005(9):19-21.

[3]隆威,陈刚,曹增国.大型油罐刚性桩复合地基基础的试验研究[J].岩土工程界,2000(10):26-28.

[4]潘林有,谢新宇.用曲线拟合的方法预测软土地基沉降[J].岩土力学,2004(7):1051-1058.

[5]SH3068-95,石油化工企业钢储罐地基基础设计规范[S].

[6]SH/T3123-2001,石油化工钢储罐地基充水预压监测规程[S].

[7]龚晓南.复合地基理论及工程应用[M].北京:中国建筑工业出版社,2002.