汽轮机设计背压优选对火电厂节能降造的影响分析

2010-06-28龙国庆

龙国庆

(广东省电力设计研究院,广东 广州 510663)

1 概述

汽轮机排汽压力也称背压,是指汽轮机末级叶片后的绝对压力;凝汽器压力是指凝汽器壳体内第一排冷却管上方300 mm的蒸汽通道处所维持的绝对静压力。保持汽轮机的最佳背压是电厂节能的有效措施之一,所谓汽轮机的最佳背压是指净功率为最大时的背压,即降低背压所增加的汽轮机功率与冷端系统运行的消耗功率之差为最大值,在经济上收益最大。汽轮机设计背压的优选是汽轮机及冷端设备选型的基础,如何根据设计背压和冷端条件匹配最佳的机组运行背压变化曲线,将直接关系到机组的经济运行。

2 汽轮机冷端参数

汽轮机的凝汽系统就是作功后的泛汽进入凝汽器汽室,然后用大量的循环冷却水进入凝汽器水室,通过热交换使得汽轮机排汽冷凝成凝结水,并在汽轮机排汽口处建立和维持汽轮机末端的真空。根据厂址条件、机组的热力特性和凝汽器构造及配置对水量水质的要求,就有相应的供排水设备、建(构)筑物等,这些设备和建(构)筑物构成了供水系统。从汽轮机的角度看,供水系统又称为冷却系统;从热力学观点看,凝汽器和供水系统起冷源的作用,以凝汽器为核心,内连汽轮机低压缸,外连供水系统,构成了汽轮机的冷端。

由汽轮机热力系统与冷端各参数的相关性可知,提高蒸汽初参数和降低汽轮机蒸汽冷端参数(背压)是提高机组热效率的主要途径。当汽轮机初参数一定时,降低汽轮机蒸汽冷端参数(背压),可以增加汽轮机蒸汽理想焓降,减少冷源损失,提高循环的热效率。

3 汽轮机设计背压值优选的重要性

冷端中任何一个设备和系统参数的设计和选择都不能撇开其它各因素而孤立地进行,但这其中最重要参数就是汽轮机的设计背压值。

汽轮机经济性的重要指标是它的净热耗率(HR)或汽耗率(SR),即每发出1 kW·h电能所消耗的热量或蒸汽量,统称为热经济性;机组容量确定后,在额定出力的工况点,汽轮机进汽参数(额定出力时进汽的压力和温度,俗称热端参数)确定后,汽轮机的热经济性主要就靠冷端的背压来反应了。

在汽轮机的设计中,机组容量确定后,汽轮机的 “设计背压值”都对应一个“额定出力的额定热耗(煤耗)、额定排汽量(额定汽耗)”,也就是说,“设计背压值”确定后, “额定出力时的额定热耗(煤耗)、额定排汽量(额定汽耗)”是一个定值(对每个汽轮机厂家而言),机组运行中各参数的变化都在这个基础上、在一定范围内变化。

可以通俗的认为,“设计背压、额定热耗(煤耗)、额定出力、额定排汽量(额定汽耗)”其实就是机组的一个多维设计工况点,冷端优化就是在外界工程厂址条件已确定的情况下,通过优化计算,找到最佳冷端设备配置,使得机组在最佳的“机组多维工况点”运行,也就是一方面保证机组的热耗最低、汽耗最少、出力最多;同时另一方面,最佳冷端设备的投资和运行费用最省。

对于容量确定的机组而言,设计背压不同,机组的多维工况点就会不同,热耗、汽耗都会不同。热耗不同,煤耗就不同,相应的锅炉配置、上煤除灰系统的设计也会发生变化;而汽耗不同,相应的汽机低压缸形式、末级叶片长度、汽机配套的凝结水泵、补水泵等都发生一系列变化,就连除盐水系统也会发生微小变化;设计背压不同引起的机组一系列变化详见表1、表2。

表1 同容量机组的汽轮机设计背压变化引起的设备参数变化分析

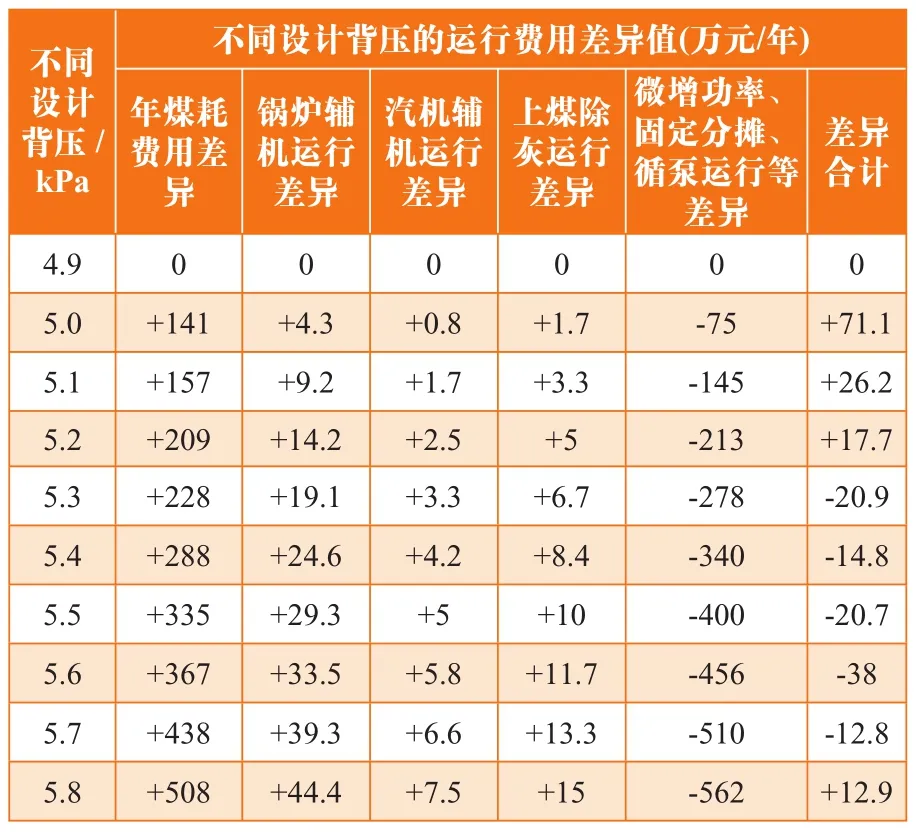

表2 同容量机组的汽轮机设计背压变化引起的运行费用变化分析

汽轮机设计背压值的选择直接关系到整个发电机组的经济性与合理性,是“一触而变全局”的重要参数,因此,汽轮机设计背压优选是冷端优化的重要环节。

设计背压低,额定热耗基准就偏低,但冷却设备投资、运行费用会提高;设计背压高,额定热耗基准就偏高,但冷却设备投资、运行费用会降低;只有煤耗、冷端设备投资及运行费用、其它如“锅炉辅机、汽机辅机、上煤除灰系统”的设备投资及年运行费用等综合费用较低的背压才是最优值。

4 设计背压优选与冷端优化

汽轮机设计背压优选及冷端优化不仅与低压缸形式的设计与选择有关,还与凝汽器、供水系统(循环水泵配置、循环水管沟及构筑物、冷却设备)的设计与选择有着不可分割的密切关系。

冷端优化设计的目的就是结合本工程机组运行的具体条件,通过对冷端参数(主要包括汽轮机平均背压、凝汽器面积、循环水冷却倍率、循环水泵配置、供排水管径等)几个可变参数进行不同的组合,然后进行水力、热力及经济计算并比较分析,得到一个满足本工程技术经济条件的最优设计背压及最优的冷端设备配置方案,使得汽轮机运行在安全经济的设计工况,而设备、构筑物的投资和系统运行费用的总和折算到年费用最小,从而使电厂总的经济效益最佳;同时也能保证汽轮机组的最大出力,即在最高的冷却水温条件下,保证汽轮机的背压不超过满负荷运行时的最高允许值。

工程优化计算中大都采用年费用最小法,该方法把投资和生产成本两个要素统一起来,并结合时间因素进行计算,即将各方案的基建投资考虑复利因素,换算成使用年限内,每年年末的等额偿付的成本,再加上年运行费用,构成该方案的年费用;各方案中年费用最小者为经济可取的方案。

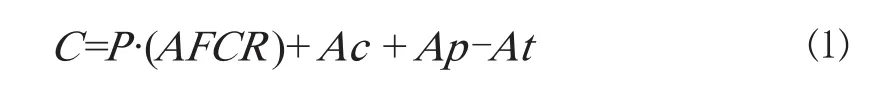

优化计算数学模型[1]公式⑴如下:

式中:C为年总费用(万元);P为工程投资费(万元);AFCR为年固定费用率(%)(Annual Fixed Charge Rate);Ac为与设计背压对应的煤耗费用(万元);Ap为与设计背压相关的设备年运行电费(万元);At为汽轮机年微增功率电费(万元)

P·(AFCR)即为电厂与设计背压相关的设备基建投资换算成经济使用年限内每年年末的等额偿付的成本,也可以称为年固定分摊费用。

5 汽轮机运行背压对节能的影响分析及对策研究

汽轮机的 “设计背压值”都对应一个“额定出力的额定热耗(煤耗)、额定排汽量(额定汽耗)”,机组运行中各参数的变化(包括运行背压、煤耗、汽耗)都会在设计额定值基础上、在一定范围内波动,从而形成机组的设备参数特征曲线。根据机组运行背压-煤耗曲线,在高效率范围内,运行背压越低,相同发电出力的热耗就越低,但冷端运行费用会提高;运行背压越高,相同发电出力的热耗就偏高,但冷端行费用会降低。在任何运行工况下,保证降低背压所增加的汽轮机功率与冷端系统运行的消耗功率之差为最大值,是节能的关键。

汽轮机运行背压的经济性是与电厂厂址的外界冷端条件(气象条件)相关的,最佳运行背压必须与外界冷端条件(气象条件)相匹配。运行中,为了获得更多的微增功率,一般尽可能保证运行背压略约低于设计背压,这样同出力工况下的运行煤耗略低于设计煤耗,但低运行背压会加大冷端系统运行费用;因此,电厂运行中充分利用厂址的外界冷端条件(气象条件)以获取较低的运行背压、偏低的冷端系统运行费用是节能的目的。以南方某1000 MW燃煤机组(海水一次循环系统)为例,其不同设计背压时的运行费用差异值见表3,从中可选择最优的设计背压值。

表3 某1000MW燃煤机组(海水一次循环系统)不同设计背压时的运行费用差异值

现阶段,电厂运行中做到 “运行背压略约低于设计背压”比较容易,但长期维持较低的冷端系统运行费用往往难以实施。较常规的简单做法是在冬季减少循环冷却水水泵运行台数的扩大单元制运行方式,但节能并不彻底,比较有效的方式是循环冷却水水泵采用变频运行方式,将汽轮机运行背压、发电出力与冷却水流量进行联锁调节,保证以最小的冷却水流量获取最佳运行背压;在燃料煤价波动、上网电价不变时,此方法还可在最大发电出力的情况下调整冷却水流量,以保证降低背压、降低煤耗所增加的汽轮机功率与冷端系统运行的消耗功率之差为最大值,达到最大的节能效果。由于循环冷却水水泵一般配套高压电机,而高压变频装置的应用在国内还不多,但随着节能要求的提高,电厂循环冷却水泵高压变频的应用会逐步实施。

5 结语

汽轮机设计背压值的选择直接关系到整个发电机组的经济性与合理性,是“一触而变全局”的重要参数,而汽轮机运行背压值也是与全厂节能、降低煤耗的重要调节参数。因此,在设计中要根据外界冷端条件(气象条件)对汽轮机设计背压值进行优选,在运行中也要合理调节汽轮机运行背压、发电出力与冷却水流量的相关参数,以做到降低背压所增加的汽轮机功率与冷端系统运行的消耗功率之差为最大值,达到最大的节能效果。

[1]DL/T5339-2006,火力发电厂水工设计规范[S].

[2]赵斌,刘玲,张文兵.汽轮机冷端优化的研究[J].热力透平,2007,36(3).

[3]李海涛,宁国睿.背压变化对国产600MW汽轮机组经济性与安全性的影响[J].中国电力,2007,40(9).

[4]汤蕴琳.大型火电厂设计优化思路[J].电力建设,2005,26(12).

[5]董丽娟,张春发,张燕,等.汽轮机背压变化对机组功率增量的影响[J].电力科学与工程,2006,22(1).

[6]林湖,周兰欣,胡学武,等.背压变化对汽轮机机组功率影响的计算修正[J].汽轮机技术,2004,46(2).

[7]王保忠.火电机组优化运行潜力分析[J].热力发电,2007,36(12).

[8]杨运超,常曙光,程刚强,等.背压变化影响机组热经济性的分析方法比较[J].热力发电,2008,37(4).

[9]杨海生,郭江龙.汽轮机背压修正曲线计算的简化方法[J].汽轮机技术,2007,49(2).

[10]陈国年.发电厂冷端系统最优运行方式的研究[J].汽轮机技术,2004,46(2).