分体式滚圈疲劳寿命研究

2010-06-28曾令云

曾令云

(江汉大学文理学院,湖北武汉430056)

当今,分体式结构已经被广泛应用于航空设备、医药设备、矿山设备以及工程机械等工业行业的大型设备之中。比如,在航空方面,袁新江为了有效地弥补整体式天线座在重量和空间方面造成的缺点,设计出了一种分体式天线座结构;孙世尧在医学方面设计的分体式铸造桩核更具有特色,不但修复了牙冠全缺损的患牙,也完整保留了牙冠较大缺损的患牙;陈碧凤在矿山设备方面设计的剖分式反应釜,不但节约了维修成本,提高了企业的经济效益,同时也减轻了维修工人的劳动强度;长安大学的王龙奉在工程机械的大型设备方面,通过运用有限元分析软件ANSYS分析研究大型造桥机主梁的刚度和强度,设计了适用的剖分式主梁,从而证实了大型造桥机的剖分式主梁不仅能很好地满足了生产实际的要求,而且还拥有较长的磨损寿命。另外,分体式结构还包括分体式不锈钢搅拌桨、分体式箱梁桥、大型拖链刮板式浸出器分体式箱体等。因此可以说,分体式结构的社会效益和经济效益,更好地体现了其最大优点。在这种趋势下,分体式滚圈这种新的结构设想便应运而生。

1 有限元理论简介

在航天领域方面,最早是通过采用有限元法来解决线性结构问题。对于求解复杂工程结构的问题,有限元法是一种最为有效的数值分析方法。有限元法的基本思想,可以这样概括:首先对目前探究的工程系统做出拆散处理,然后将其转换为一个有限元系统。简而言之,也就是把无限自由度的求解问题,转换为有限自由度的问题,从而可以根据建立数学方程轻易获得有限自由度的解。对于采用理论分析方法难以处理的那些复杂的工程问题,采用有限元法却可以轻松解决。根据以上的理论内容得出,我们只有将结构对象转化为相当小的单元,那么才能够使有限元的计算结果更加准确。到目前为止,有限元已经有了数十年的发展历程,其基本理论在发展中已不断完善和日益成熟。与此同时,解决复杂的非线性问题的方法,也越来越多,并且已被广泛地应用在工程领域方面。

众所周知,非线性的数值是一个很复杂的计算过程,一般的工程技术人员很难掌握,因为涉及许多专门的数学问题和运用技巧。为了解决这些问题,最近几年来国外的一些公司开发了专门用来解非线性问题的有限元分析软件,比如MARC、ABQUS、ANSYS和ADINA等,它们在工程实际中已经得到了广泛地应用。通过对这几种软件做比较和综合分析,最后决定用有限元分析软件ANSYS来对滚圈的强度进行分析。

ANSYS软件是一种大型通用的综合电磁、结构、流体、热、声学于一体的有限元分析软件,应用范围很广,不但可以用于一般的工业设备中,还可以应用于各个行业的科学研究,例如机械制造、核工业、土木工程、航空航天、能源、生物医学、地矿、日用家电等领域。ANSYS软件在计算机领域和计算机的操作系统中,都能正常工作运转。无论是PC机还是工作站还是巨型计算机,ANSYS文件不但在这些工作平台上能互相兼容,而且在与其所有的产品系列上也能彼此兼容。除此之外,ANSYS软件本身还具有一种多物理场的耦合功能,能够在相同的一种模型上同时同步执行各种各样的耦合计算。比如说,电-磁-流体-热耦合、热-结构耦合和磁-结构耦合。ANSYS文件在PC机上形成的模型,相同的也能够在巨型机上运转工作,因此,使得ANSYS对不同领域的各种复杂工程问题的解决得到了确保。

2 整体式与分体式滚圈热结构耦合应力的比较

首先,制作一个与分体式滚圈大小完全一样的整体式滚圈模型,并且运用一样的单元,通过采用自由划分网格的方法,来制作整体式滚圈的有限元模型。然后,应用同样的接触刚度、接触单元以及接触算法,给予同样大小的复杂曲线函数载荷和热温度载荷,最后就能得出整体式滚圈的最大应力是358 MPa。

采用相同的方法来分析分体式滚圈,相比整体式滚圈的最大应力,分体式滚圈的最大应力明显增大了H.70/0,而分体式滚圈的最大应力依旧在滚圈材料强度的承受范围内。所以可以得出结论,分体式滚圈的结构形式,不但能很好符合实际生产的各种不同要求,而且对分体式滚圈结构形式的研究具有重要的实用价值和工程意义。

3 疲劳寿命的预测方法

一般来讲,托轮和滚圈之间彼此互相接触,从而造成的磨损失效重要的包含微滑磨损和疲劳磨损两种。从滚圈的实际工作情况可以看出,因为托轮的半径比较小,而转动速度相对较快,所以托轮造成的磨损量比滚圈剧烈,微滑磨损也比滚圈大。

通过观察分体式滚圈的结构三维图可看到,托轮与分体式滚圈之间的接触,是整个面与面的接触,这和整体式滚圈与托轮的接触方式是一样的。唯一的不同之处是,当分体式滚圈在分体联接处正好与托轮相接触时,滚圈大概会对托轮产生一种冲击载荷的作用,可是,从探究滚圈的载荷公式就能明白,在滚圈与托轮两个物体彼此接触的地方,滚圈承受的载荷相对较小,而且滚圈中仅仅在一半的滚圈宽度上有冲击。如果在这个地方采用滚圈与销轴的互相彼此合作的方法,就能确保在分体联接处的地方不会再存在高度差的事情发生。因此,我们就能忽视对托轮的冲击载荷,而滚圈的另一半宽度,是没有任何间隙的接触,不存在任何的冲击载荷,我们觉得分体式滚圈和整体式滚圈与托轮之间的微滑磨损,在总体上是大致相同的。所以,在这个过程中基本上不用对托轮的寿命进行额外的校核,在应用整体式滚圈的时候,仅需考虑托轮的寿命就可以了。

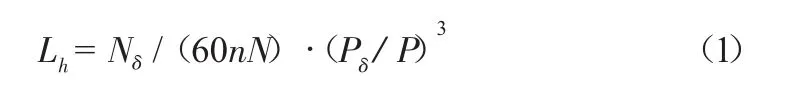

尽管托轮和滚圈之间的接触中,存在微滑磨损的问题,但通过对热结构耦合分析可了解到,因为表面承受的交变应力和接触应力大的原因,所以造成的疲劳磨损被认为是主要的失效形式。一般情况下,疲劳磨损是很常见的,纵然是在油膜润滑的较好条件下,同样也会产生疲劳磨损。托轮和滚圈之间的磨损,大多数是以剥落为主的疲劳磨损。在润滑良好的条件下,正常工作运转,考核疲劳磨损的公式可以这样表示:

式中,

Lh为滚圈的疲劳磨损寿命;

Nδ为基本循环次数,通常取107;

n为滚圈的转速,此处为1.8(r/min);

N为一个循环的接触次数,此处为2;

Pδ为滚圈材料的许用应力,由前面分析可知Pδ=640 MPa;

P为在基本循环下滚圈的接触应力。

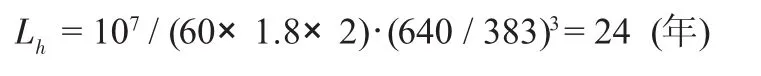

由上分析可知,分体式滚圈的疲劳磨损寿命为

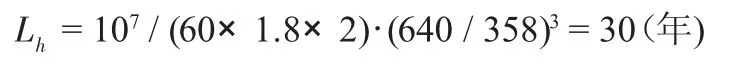

整体式滚圈的疲劳磨损寿命为:

一般工业设备或工程领域中,常用滚圈的设计使用寿命大概在25年内。通过观察上面的结果得出,目前分体式滚圈的疲劳寿命,已经符合并满足了滚圈的设计使用需求,而且与整体式滚圈相比,分体式滚圈的疲劳寿命整整相应缩减了6年时间,但站在分体式滚圈所带来的经济效益的角度来思考,分体式滚圈的疲劳寿命得到了很多人的接受和认可。

4 疲劳磨损原因分析及预防措施

1973年,苏高宏教授通过大量的实验研究[6],在总结了前人研究成果的基础之上,提出了疲劳磨损的剥层理论。这个理论认为,由于表面下逐渐生成的裂纹导致了表层材料沿着平行的方向一点点剥落的过程,就是金属磨损的过程。这个理论的内容如下所述:

在两个不同的表面在互相滑动的时候,因为在摩擦力和法向载荷的循环作用下,其中较软的表面微凸体部分就很容易变形、断裂,从而形成一个相对比较光滑的表面,彼此接触状态就从起初的峰顶接触,忽然转变成硬表面峰顶与软光滑表面之间的接触。每次当硬表面微凸体在软表面上滑过时,软表面上都会承受一次循环载荷作用。表面切向力的作用致使软表面产生塑性剪切变形,并且逐渐积累,从而在金属表层内生成了许多的位错。因为表面处存在位错映像力和三维高压缩应力,所以最大的剪切变形发生在表层的一定深度内,而近表面的表层位错密度较低。金属的表面能和拉应力的大小,影响着低位错密度区的深度。由于变形的一点点累积,在表面下的一定深度处发生了位错堆积的现象,此外材料内部还有夹杂物和空缺等缺点,最终致使裂纹的逐渐形成和不断扩展。

依据应力场分析,如果裂纹形成一定的深度后,平行于表面的正应力就会立刻控制裂纹往深度方向不断继续扩展。因此,当裂纹在一定深度顺着平行于表面的方向不断延伸,扩展到一定的长度之后,裂缝和表面之间的材料就会在最脆弱的地方被剪断,从而掉下来,因此生成许多似薄片状的碎磨屑。作用于表面的法向与切向载荷的大小以及材料性能,对衡量磨屑的厚度起决定性作用。。

总而言之,我们可以采取以下主要措施,来提高滚圈和托轮接触疲劳寿命:

(1)合理选择滚圈和托轮,加强摩擦副材料的硬度;

(2)恰当运用表面强化工艺,从而增加硬化层的厚度;

(3)清理材料的内部夹杂物和弥补缺陷,以便更好地增加润滑油的粘度,采取合适的方法来缓解表面的粗糙程度,有效提高滚圈和托轮的铸造质量;

(4)定期增加膜的厚度,尤其要注意观察并及时清除润滑油中的水分;

(5)尽可能避免一切不必要的斜压,从而有效地延长滚圈和托轮的接触磨损寿命。

5 结束语

分体式滚圈的结构复杂,而且实际工况中影响其运转的因素众多,仅仅依靠传统的力学知识很难进行分析。因此此处借助有限元理论进行分析。在对分体式滚圈疲劳寿命的预测方法阐述的基础上,分析了产生疲劳磨损的原因,并提供了一系列的预防措施。

[1]回转窑编写组.回转窑设计、使用与维修[M].北京:冶金工业出版社,1997.

[2]陈源兴.回转窑及单筒冷却机修理[M].北京:中国建材工业出版社,1994.

[3]Heydenryeh M.D.Modelling of Rotary kilns[D].Netherlands:University of Twente,2001.

[4]江南水泥厂.湿法水泥回转窑[M].北京:中国建筑工业出版社,1978.

[5]回转窑编写组.国外水泥机械进展[M].北京:中国建筑工业出版社,1985.

[6]苏高宏.分体式滚圈疲劳磨损的剥层理论[M].北京:中国建筑工业出版社,1987.