350MW机组在启机过程中旁路振管的原因分析

2010-06-23尚俊峰

尚俊峰

(三河发电有限责任公司,河北 三河 065201)

1 概 述

三河发电公司1号、2号机组的汽轮机均是由国外公司制造的TC2F-40.5型、350MW 单轴、双缸、两排汽、亚临界一次中间再热、纯凝汽反动式汽轮机,设有高低压两级串联旁路系统。两级串联旁路系统功能齐全,且系统不复杂,既能带基本负荷,也能调峰。中间再热单元机组的汽轮机一般都设有旁路系统,经过与该汽轮机汽缸并联的装有减温减压器的管路系统,在机组启动、停机和甩负荷时,将多余的蒸汽降压减温后送至低一级参数的蒸汽管道或凝汽器。

2 高低旁路系统简介

2.1 该公司的350MW机组采用的是高、低压两级串联旁路系统。旁路系统投入时,多余的主蒸汽经高压旁路降压减温后,直接进入再热器冷段的管路系统;再热器出来的多余蒸汽经低压旁路降压减温后直接排入凝气器。旁路系统采取向蒸汽中喷减温水的方式降低蒸汽温度,为确保减温水能进入旁路系统的降温器,高压旁路采用给水减温,而低压旁路则采用凝结水降温。经低压旁路减温减压后的蒸汽压力和温度仍比较高,如果直接排入凝汽器将造成凝汽器的温度升高,真空度降低。因此,在进入凝汽器喉部前设第三级减温装置,以进一步降低蒸汽的压力和温度。此处采用的减温水仍是凝结水。

2.2 参数

高压旁路系统容量为锅炉最大连续蒸发量的40%,即470 t/h,额定工况时的参数为17.5 MPa、546℃降到5.0 MPa、355℃;低压旁路流量为2×297.5t/h,额定工况时的参数为4.81MPa、546℃降到0.80MPa、485℃,并经凝汽器内三级减温降压到0.049MPa、80℃。旁路允许投入的条件为:

(1)凝汽器真空大于-90kPa。

(2)汽轮机未复制。

(3)高压旁路减温水压力大于10 MPa,低压旁路减温水压力大于1.0 MPa。旁路开启的顺序为:先开启三级减温调节阀,再开启低压旁路减压阀及低压旁路减温阀,最后开启高压旁路减压阀及高压旁路减温阀。切除时与开启顺序相反。旁路的功能只考虑在冷、热态机组启动及正常停机和甩负荷等情况下使用。

2.3 旁路系统的主要功能

(1)在机组启动、停机和甩负荷时,协调机、炉间蒸汽流量平衡,回收工质,减少排汽噪音。对于单元机组,锅炉最低稳定负荷一般为额定负荷的30%左右,而汽轮机冲转前和打闸停机后蒸汽流量为零,其空载汽耗也仅为额定值的5%~7%,因而在机组启动、停机和甩负荷时,会有大量多余的蒸汽,若直接将这些蒸汽排入大气,不仅会造成大量工质和热量的损失,而且产生严重的排汽噪声,造成环境污染。设置旁路系统,既可回收多余的工质,并降低其排汽噪声。在甩负荷时,有旁路系统可及时排走多余蒸汽,减少安全阀的启跳次数,有助于保证安全阀的严密性,延长其使用寿命。

(2)协助锅炉控制蒸汽温度,满足汽轮机冲转、升速、带负荷对蒸汽参数和蒸汽流量的要求。汽轮机在不同条件下的启动,其金属温度不同,冲转时对主蒸汽温度的要求也不同,其最少应有50℃过热度;并应保证主蒸汽和再热蒸汽温度分别高于汽轮机高、中压缸最高金属温度50℃。若锅炉没有一定的蒸发量,蒸汽温度难以达到要求,必须借助旁路系统加大锅炉的蒸发量,控制蒸汽参数。在汽轮机升速、并网和带负荷过程中,旁路系统协助锅炉控制蒸汽参数,避免转速和负荷波动,便于控制汽缸金属温升和转子胀差。

(3)保护再热器。再热机组的再热器串联在汽轮机的高、中压缸之间,对于不允许干扰的再热器,在锅炉点火后,必须通入蒸汽进行冷却。设置两极旁路系统,在锅炉点火后,投入旁路系统,可以使主蒸汽经过减温减压后进入再热器,防止其超温。在停机和甩负荷时,旁路系统自动投入,防止过热器和再热器超压。

3 2号机组启机振管的情况

某日,三河发电公司2号机组在停机后的热启过程中,随着点火的开始,开启高低压旁路系统,低旁靠设定压力的偏置自动投入,高旁是靠手动投入来调节汽温汽压的速率。高低压旁路发生强烈的振管现象,振动声很响,有明显的振感。高低旁路管道晃动,特别是高旁系统的管道,振动非常大,竟使管道保温材料振落。随着升温升压时间的延长,振动现象也会随之明显减弱。

电厂运行中常会遇到汽水管道的振动,强烈的振动往往造成管道的疲劳损伤和机组设备基础设施的损坏,特别在低压旁路中,振动太大会造成凝汽器的损坏。高压旁路管道的振动,当振幅超过一定的限值时,也会造成管道及焊口的损坏。必须对振动加以限制,一般管道容许振动极限,在国外资料介绍中,振动极限应不大于千分之一英寸。

4 振管的原因分析

4.1 2号机组高低旁路振动的原因

(1)压力脉动引起的汽柱谐振

蒸汽从高低旁路管道的一端到另一端存在着压力脉动频率,蒸汽的压缩和膨胀产生周期性流动振荡。当压力脉动频率与蒸汽柱的谐振频率相等时,即会产生共振,激起管道强烈振动和发出强烈的噪声。

(2)管流脉动激发管道振动

管道内蒸汽压力脉动时,气流也处于脉动状态。脉动的蒸汽流流经弯头、管径缩扩、调节门、孔板等流动转向、流速变化部件时,作用在管壁的蒸汽流动量呈周期性脉动状态,因而诱发管道振动。

4.2 2号机旁路管道内积水引起振动

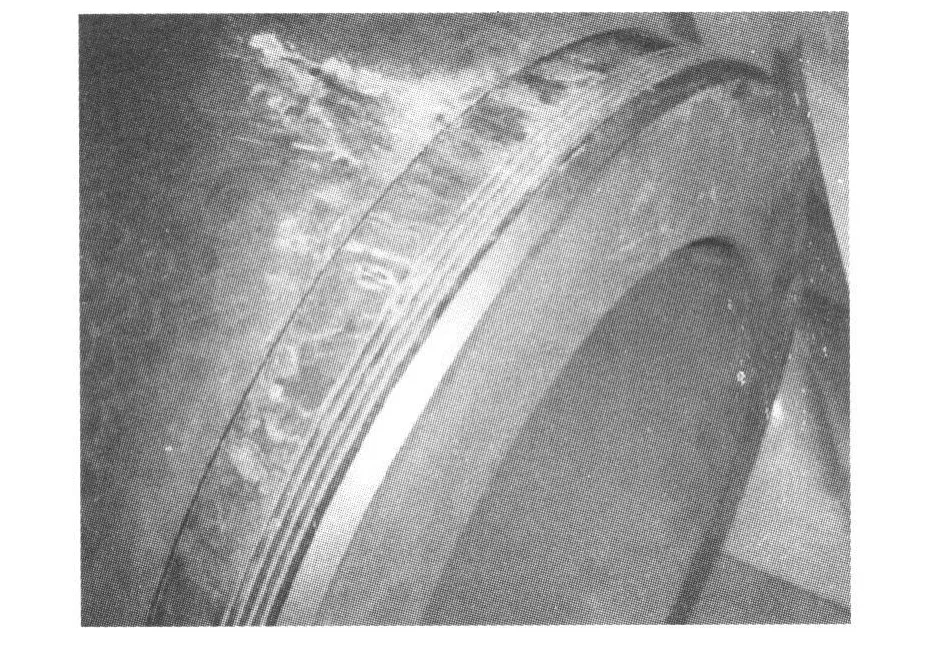

2号机高低压旁路振动属蒸汽流动脉动和蒸汽在管道中遇冷凝结成水,发生水塞引起振动。高低压旁路管道较大、管壁较厚,在启机过程中,暖管需要的时间较长。2号机高低压旁路门长期存在内漏的现象,是造成高低压旁路管道内部积水的主要原因,高低压旁路管道虽然不长,但是管道上没有疏水管道,长期内漏凝结的水积存在管道中,见图1所示。在启机过程中,随着蒸汽的通入,管道内压力随之增加也使压力脉动频率增加,再加上积水所增加的阻力,使管道振动加剧。

图1 低旁内漏致使阀门不严的痕迹

4.3 旁路管道的安装特性引起振动

高低压旁路管道的支吊架约束管道水平面方向运动的能力较弱,较小的流动脉动在管道转向弯头处即可产生显著的管道振动激励力。2号机低压旁路管道的安装,在6.5米至凝汽器的过程中有一段是经过零米的大凹弯段,蒸汽流经这段管道时,在积水和弯头的作用下,流动中出现间歇性脉动,对管道产生脉冲作用力,管道在此脉冲力作用下产生强烈的自由振动。尽管自由振动的频率为管道的固有频率,但管道在大幅度振动受到约束,产生非线性振动,振动频率偏离固有频率,产生强烈的振管现象。目前,火电机组管道支吊架的设计,主要考虑承受管道及管内蒸汽的静载荷,并不考虑振动特性。管道垂直方向的支吊架,对管道垂直方向的运动起到约束作用,故支吊架对管道垂直振动可以起到调频作用。当支吊架弹簧出现松弛时,将会使管道的固有频率下降。总之,管系固有频率低、管道长、弯头多、缺少限位装置,支吊架的吊杆过长刚度不足减弱了对管道运动的约束,增大了振动的幅度,使振管加剧。

4.4 启动操作时引起的振动

高低压旁路振管的原因与运行人员的操作也有一定的联系。2号机组在停机后热启时,都是在很短的时间内点火,开旁路升温升压,热态启机,暖机时间只有30min,对于管径粗、管壁厚的高低压旁路管道来说,暖管的时间很短,开旁路幅度较大,调节比较频繁,致使管道内凝结的水不能通畅地随着蒸汽流被排走,这样高低压旁路的振管现象加剧,振动幅度加大。特别是对于高压旁路来水,由于高旁减温水间的内漏,使管内的积水无法排走,均被高温高压的蒸汽流带到了几十米高的再热器中重新加热,在这样高的差压下只有靠开大旁路,增加压力来实现,这样对于管道内流经弯头、阀门、穿过水塞的过程中,脉冲振动更加剧烈,管道的振动就显得更加的剧烈。

5 采取的措施

针对几次振管的现象及原因,采取了一些措施,在检修工艺、运行调整和日常维护方面进行整改。针对高、低压旁路振管不同的现象和原因,采取不同的措施。

5.1 对于高旁采取的措施

(1)修复高旁减温水的阀门内漏,在小修期间,经过仔细的研磨修复了密封面,保证密封的角度和硬度,使内漏减小到最低,甚至消除。

(2)对于高旁支吊架的弹簧松动的,对其紧固,对不符合要求的,进行了更换,使其能够起到约束管道固有频率的作用。

(3)在启机过程中,严格按照规程要求的暖机时间,尽量做到暖机充分,使高旁暖管均匀充分,发生振管的几率就会减少。

(4)完善操作方法,加强针对性的操作培训,在仿真机上实践高旁投入的操作过程,做到投入高旁时的操作均匀细致,使暖管过程充分均匀,减少振管现象的发生。

5.2 对于低旁采取下列措施

(1)针对阀门内漏,经过仔细的研磨修复了密封面,并且更换密封垫,保证密封的角度和硬度,使内漏减小到最低。

(2)由于低旁阀门执行机构的气源压力低、压力调节不准确,造成的压不严和“0”位置不准确,将低旁阀门调至阀门的适当位置,连接好执行机构的卡销,并做好标记。

(3)针对低旁支吊架的弹簧松动,检查更换或紧固,使其能够起到约束管道固有频率振动的作用。

(4)在低旁到凝汽器的零米“凹”形弯段下部,接了1根疏水管直接联接至凝汽器,排空管道内存水,减小由于水塞发生振管现象。

(5)在机组启动过程中,开旁路前打开改造后的疏水门,尽量将积水排放到凝汽器,减小低旁投入时的振动。

6 改造后的效果

改造后某日,2号机组在D级检修后进行启动,当压力为0.2MPa时,开启了旁路系统,低压旁路控制阀投入自动,依靠加减偏置进行控制。高压旁路控制阀手动控制,经过2h的暖机,旁路系统的管道得到了充分的暖管。高旁控制阀最大开到55%,低旁控制阀最大开到100%,在整个过程中均没有发生振管现象。

表1是高低旁路振管改造前后一些参数的对比,从这些参数中可明显看到改造后的旁路振管现象的改善。

表1 改造前后的参数的对比

7 结束语

经过一系列整改和措施的实施,2号机组的低压旁路内漏的现象已经得到了处理,消除了高压旁路减温水门内漏,各支吊架的紧固工作也已完成。旁路振管的现象得到了控制,各项启机参数都控制在允值范围内。

[1]周云.管道振动及其减振技术[J].哈尔滨建筑工程学院学报,1994,5.

[2]乔妍琦.消除大型火电厂管道振动的研究[M].发电技术 北京:电力出版社,2001.

[3]刘宏伟,等.350M W机组集控运行规程[S].三河环宇电力有限公司出版,2008.

[4]马桂生,等.汽轮机设备[M].福州:电力工业出版社,1992.

[5]刘宏伟,等.350M W火力发电机组运行培训教材[M].三河环宇电力有限公司出版,2005.