大型机组凝汽器的模块化分析设计

2010-06-23张晨

张 晨

(哈尔滨汽轮机厂辅机工程有限公司,黑龙江 哈尔滨 150040)

1 概 述

近年来,越来越多的电厂用户提出了凝汽器模块化的发货需求,针对这一市场需求,以及凝汽器模块化设计在零部件发货、现场安装以及提升产品质量上体现出来的诸多优势,现已对绝大多数的出口项目及国内部分重点项目的凝汽器,采用模块化设计进行发货运输。利用模块化设计,可使凝汽器的现场安装周期缩短一半,发货的零件数也大幅减少,也避免了运输过程中零部件的丢失遗漏。

尽管模块化设计对于大型凝汽器的安装和质量提供了新思路,但在设计时,不得不面对凝汽器模块在起吊和运输过程中的强度问题。模块受自身重量及某些外力的影响,将会使结构单薄的凝汽器模块出现严重变形和刚度问题,导致在现场安装时,出现变形过大或结构失效破坏而无法安装。对于结构复杂的凝汽器模块,利用相应的工程计算公式,核算模块的整体强度,已无法满足模块的设计要求,必须采用更加先进的分析手段。现结合实例设计,总体介绍了大型通用有限元软件MSC.NAST RAN在凝汽器模块化分析设计中的应用,分析过程包括起吊和运输中的强度校核,较为直观地得出起吊装置和起吊方式的选择方法,以及模块在运输过程中,车辆产生机械振动对模块强度的具体影响。

2 凝汽器模块的设计要点

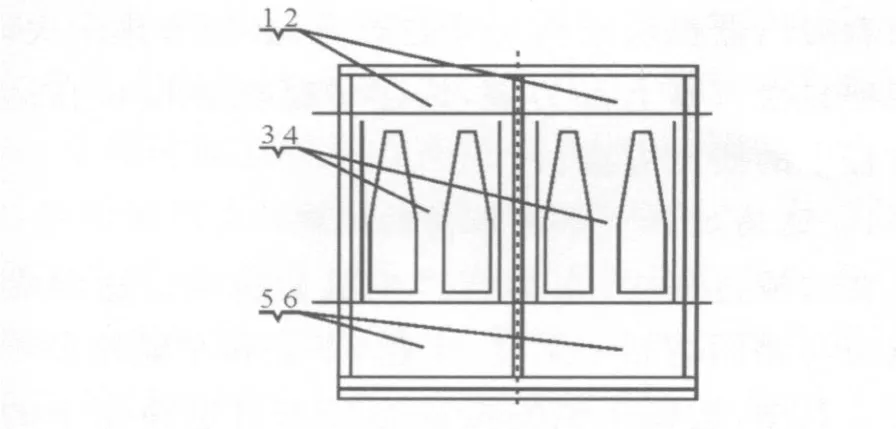

凝汽器模块的设计需要结合凝汽器自身结构并满足交通运输的相关规定。其中凝汽器上部对应的1个壳体一般分为4个独立模块。输水扩容器以及水室的结构相对独立,所以可以将它们单独包装运输。凝汽器下部的模块划分(见图1)相对复杂,视凝汽器下部结构尺寸将对应的1个壳体分为管束(2块或4块)、热井(2块)、壳体顶部(2块)。各模块在厂内进行预装配,并做好边界记号,在现场组装时,按凝汽器各模块及散件的组装边界再将凝汽器组装成整体。

图1 凝汽器下部模块划分

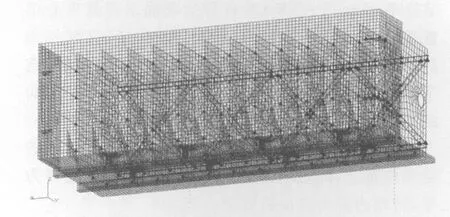

凝汽器模块划分完成后,各模块将以独立整体的形式进行起吊、运输、并在现场安装。然而凝汽器模块自身的重量、结构尺寸比起散件来都有大幅度的增加,考虑到起吊运输的安全性,要对凝汽器各模块进行加固,以提高模块的刚度,防止出现较大的塑性变形和结构失效破坏。针对各模块不同的结构,需设计相应的加固方式。图2为凝汽器管束部分加固支撑示意图。这种加固方式提高了管束模块的结构刚度,以限制模块发生较大范围内的尺寸变形。

设计合理的起吊装置以及正确的起吊方式,才能使凝汽器模块由工厂安全运送到电厂。起吊装置的设计以及起吊方式的确定,不仅需要考虑到凝汽器模块起吊运输过程中的安全性,还要考虑到起吊时的便利。因此,应尽可能设计出能满足起吊要求且结构简洁实用的起吊装置。

图2 凝汽器管束部分加固支撑示意图

3 凝汽器模块化有限元模拟

3.1 凝汽器模块起吊过程的有限元分析

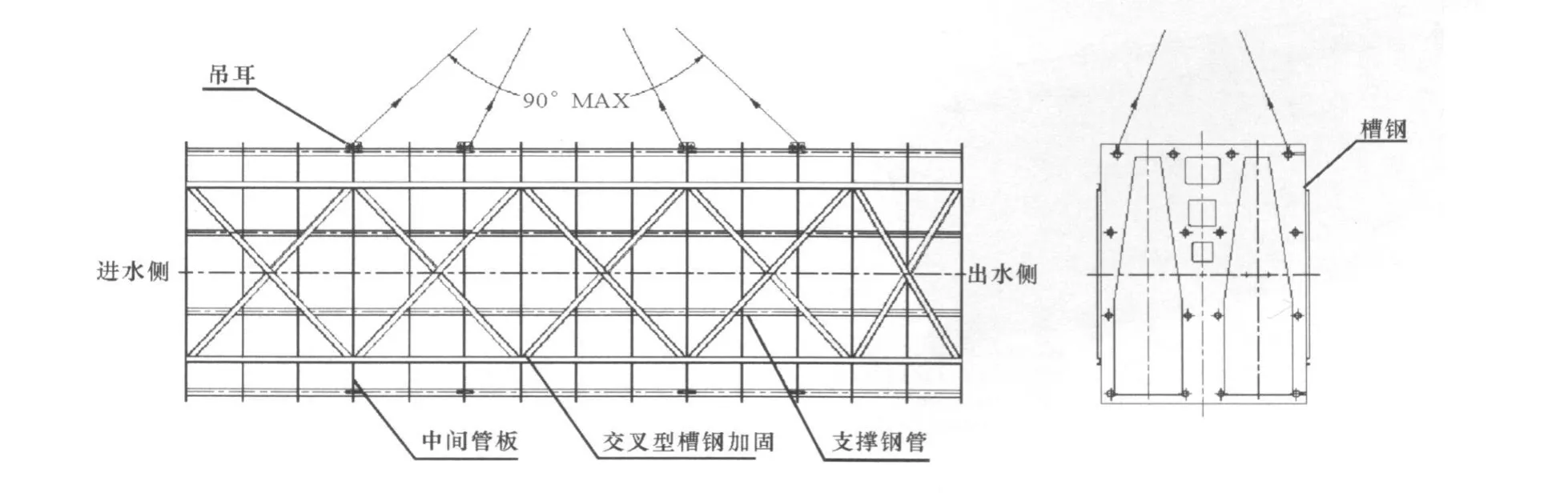

针对凝汽器模块的加固方案和起吊方式,应用大型通用有限元软件MSC.NASTRAN对凝汽器模块化方案进行模拟。有限元模型图见图3所示。

图3 凝汽器管束模块有限元模型

以某出口项目凝汽器管束部分为例,论述有限元法模拟凝汽器模块起吊过程。

3.1.1 材料常数

选用20℃下线弹性模型;

弹性模量E=21.1×104MPa;

G=8.2×104MPa,ρ=7.82×103kg/m3。

3.1.2 凝汽器上部分析采用的单元

凝汽器管束部分主要由中间隔板、钢板、加强管和连接板组成,中间隔板、钢板与加强管之间通过焊接进行连接,加强管之间用连接板焊接在一起。这个钢板采用四节点的壳单元(CQUAD4),加强管采用两节点的梁单元(CBAR)。(CONM2)加到有限元模型上去,这样可以正确得到凝汽器每部分的重量和形心位置。

3.1.3 最佳起吊点的选取原则及边界条件施加

最佳起吊点是在结构的重心上方无限远处。在计算中,所取的起吊点只是一个可行的起吊点,起吊点的位置应该是一个区间。

起吊分析主要就是考虑结构在自身重力作用下的变形,所以建模过程中应该重点考虑结构各部分的质量。对于凝汽器有限元简化后,主要单元就是壳单元、梁单元、点质量单元。对分析的整个有限元结构用MSC.PATRAN自带的功能求得其重心位置后,在其重心正上方取一点,起吊点与分析结构上的起吊位置连起来即为起吊时钢索所在的直线,这个点的大致位置根据上述钢索所在直线与水平方向的夹角来决定。

在模拟起吊过程中边界条件施加在分析结构的起吊位置上,即要求起吊位置上个节点位移边界为零;转角边界为自由边界。

3.1.4 起吊过程有限元分析结果

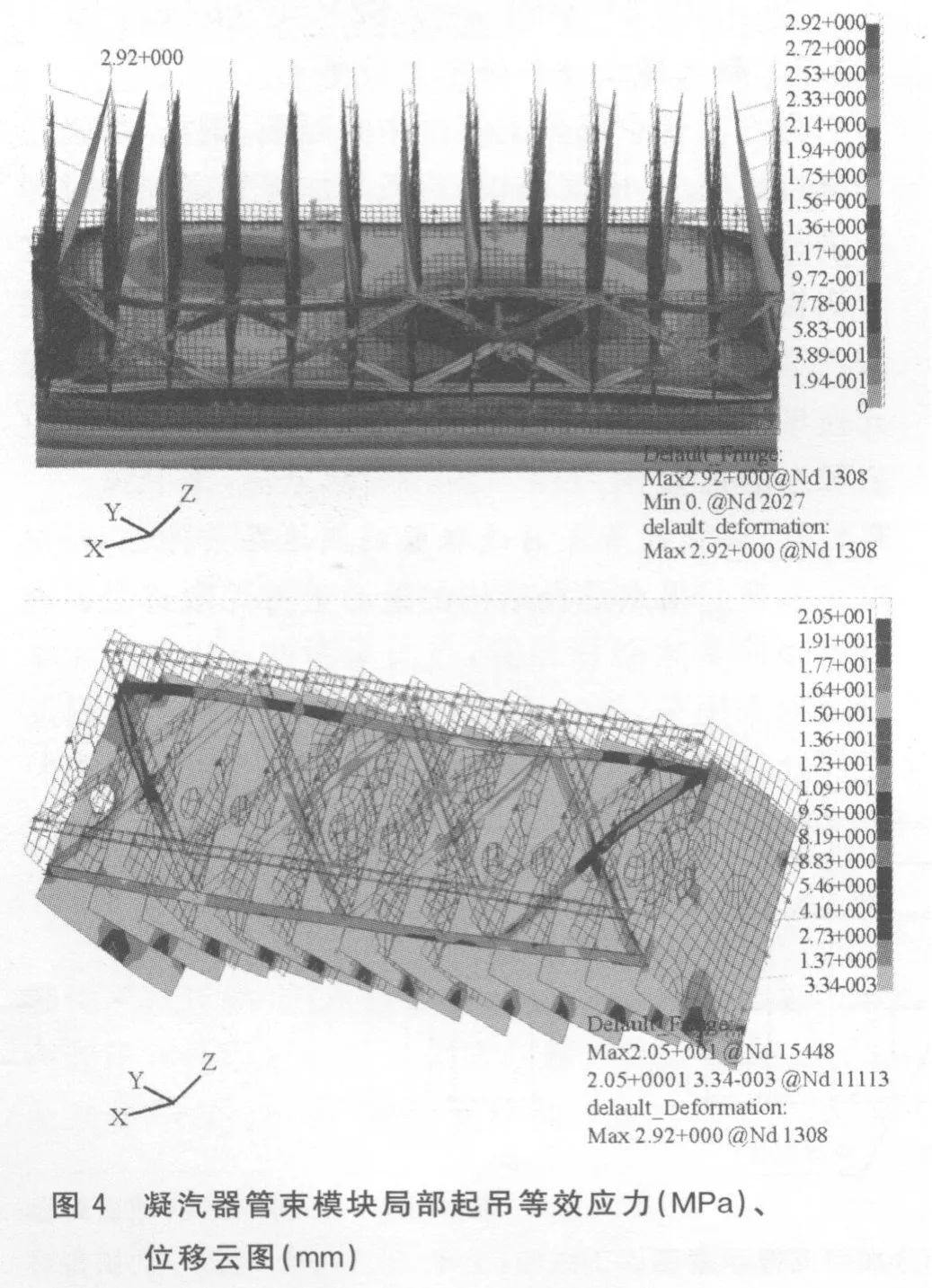

通过应用MSC.NASTRAN/PAT RAN对凝汽器模块起吊过程进行计算,其等效应力、位移云图见图4所示,各模块在起吊过程中变形和应力均在允许范围内。模块的加固及起吊方式满足实际起吊与运输的要求,加固结构合理,起吊方式简洁。

从计算数据中可以得出,凝汽器管束各部分在起吊时,只要注意起吊点的位置,各部分应力都小于材料的弹性极限,并没有出现塑性变形,满足起吊时对材料强度的设计要求,这种起吊方式是可行的。如果对于模块结构的最大变形量有要求,也可以进行相应的校核。

3.2 凝汽器模块运输过程的有限元分析

运输问题是凝汽器模块化设计的重要问题,它制约着凝汽器模块结构尺寸的选取,必须合理解决。以某项目凝汽器上部为例,论述了凝汽器模块在运输过程中的研究方法。

3.2.1 运输过程中车身振动的问题

在运输过程中,车辆会产生机械振动。这种振动响应与路面初始不平度、车速、车重和车辆轮径等有关。其中,运输车辆的振源主要来自道路不平的激励,另一个对车身振动起重要影响作用的是车速。

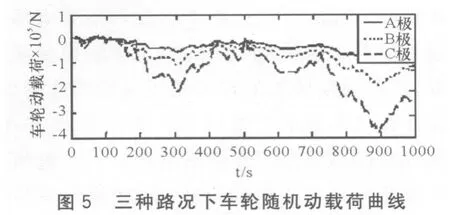

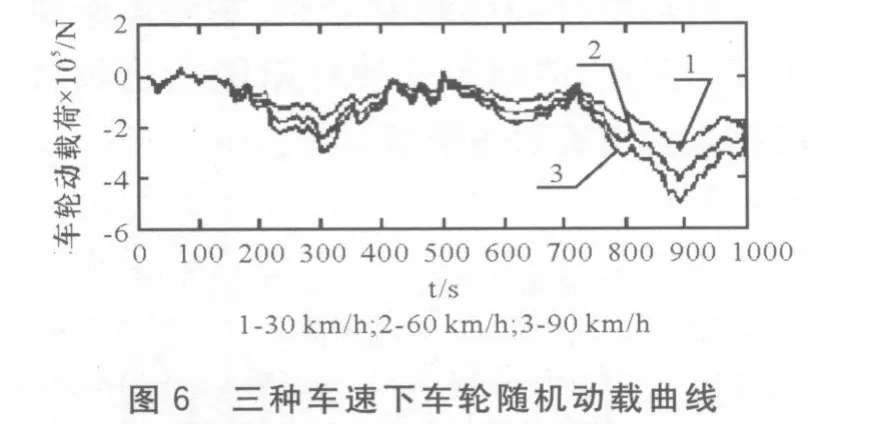

当车速v=50 km/h时,车辆分别在A级、B级和C级3种不同路面上的动载曲线如图5所示。当路面功率谱数G(n0)=250×10-6m2·m-1时,车辆分别在v=30km/h,v=60km/h,v=90km/h,3种车速下的车轮随机动载的时域特性曲线,如图6所示。

从图6中可以清楚地观察到,随着车速的增加,车轮的动载荷呈现递增的趋势,随着路面等级的下降,车轮的动载荷明显的增大。因为车轮的动载荷(即车辆对路面的动态载荷)与路面对车辆的动态载荷是一对作用力与反作用力,所以路面对车辆的动态载荷的时域曲线也如图6所示,即随着车速的增加,路面对车辆的动载荷呈现递增的趋势,随着路面等级的下降,路面对车辆的动载荷明显地增大。此时的载荷越大,车辆的振动将越剧烈。

3.2.2 运输问题的简化

由分析可知,路况和车速影响着车轮所受的动载荷,车轮又通过整个车与车载货体系来影响凝汽器模块的振动,如果要很详尽的分析其振动,必先考虑整个体系,然后隔离出凝汽器模块来进行分析。这样做几乎不可能,因此要采用1种简化的方法。由车的振动引起凝汽器的振动,主要体现在凝汽器在重力方向上加速度的改变。可以认为凝汽器的振动,是通过加上竖直方向的惯性力来实现。凝汽器的振动惯性力加速度分成2种典型情况,单位脉冲和正弦波,如图7所示。以这2种波形的荷载作为作用于凝汽器模块的外部载荷,来考虑凝汽器模块在运输过程中的主要受力变化。但如需使用这种方法计算更精确的模块振动与受到冲击力的情况,则必须对外部荷载参数的给定进行更深入的研究,以便使外部载荷与实际路面情况达到很好的吻合。图7中的计算结果,是脉冲波与简谐波的幅值由路况较为恶劣情况给定,简谐波的频率与脉冲波的频宽也相应的选择了对结构比较危险的参数。

图7 正弦波和单位脉冲荷载

3.2.3 计算结果

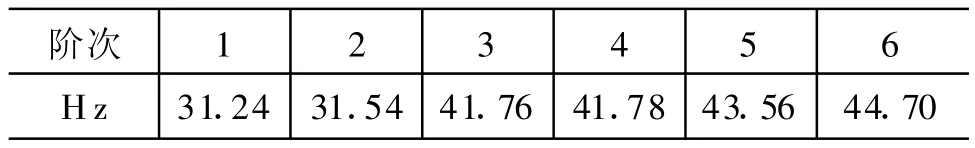

模态分析可以得到凝汽器振动的各阶固有频率和其相应的振动形式,这可以了解凝汽器在运输过程中的振动,表1是凝汽器上部模块的前几阶频率。

表1 凝汽器上部模块的前几阶频率

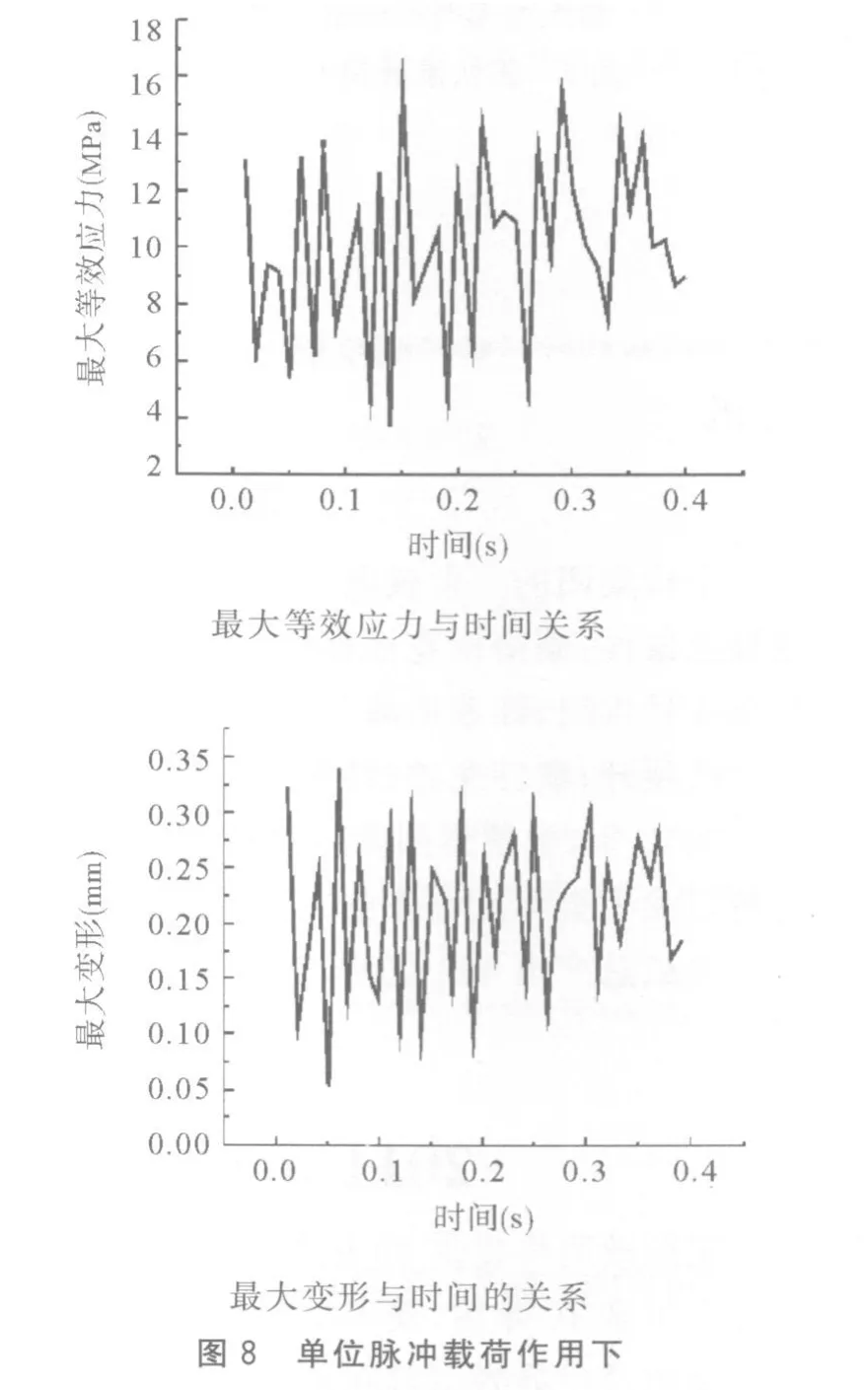

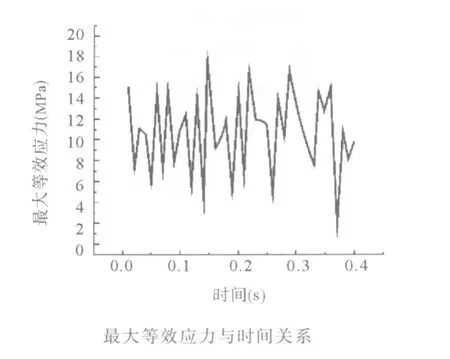

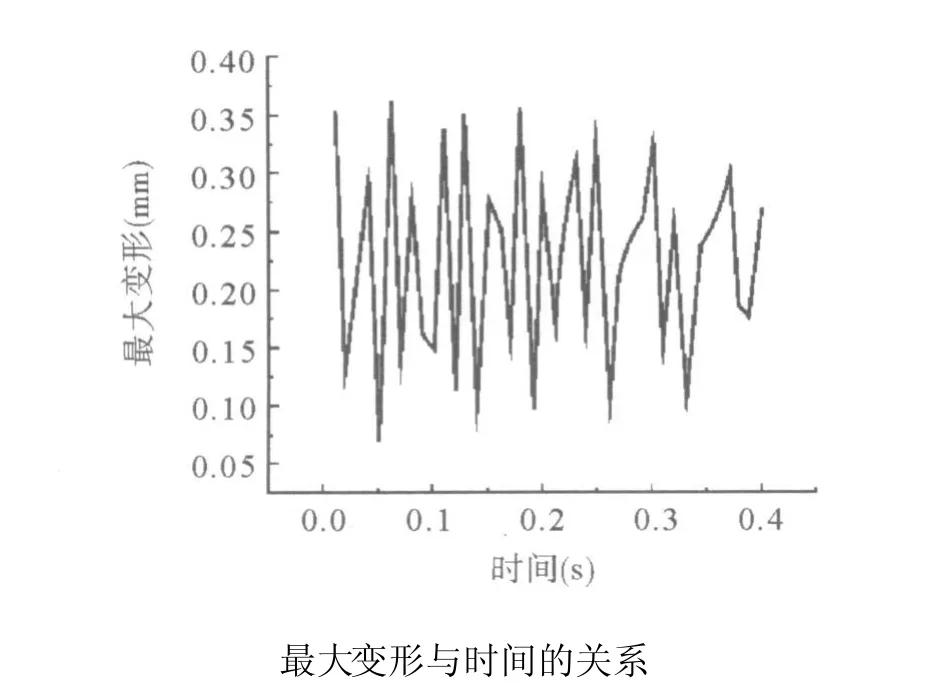

通过施加典型的正弦波和单位脉冲荷,得到凝汽器上部模块在2个典型载荷作用下的瞬态响应结果,见图8、图9所示。从图8、图9的曲线中可以看出,在2种典型载荷作用下最大应力显然满足强度要求,而且剩余裕度比较大,说明在这样的载荷作用下是安全的。

图9 正弦波载荷作用下

4 结束语

利用有限元分析软件,可自动完成凝汽器模块化分析设计,能模拟模块的起吊运输等实际环节,通过模块模型的简化和选择恰当的边界条件,可以得到直观明了的构件应力与变形分析结果,完成模块设计方案的校核。

[1]曾攀.有限元分析及其应用[M].北京:清华大学出版社,2004.[2]JB4732-95钢制压力容器分析设计标准[S].1995.

[3]陆明万.分析设计中若干重要问题的讨论[R].第六届压力容器学会年会论文集.2005.10.

[4]MSC.Software.Getting Started With MSC[M].Nastran.