CFG桩复合地基在高层住宅基础中的应用

2010-06-20上海铁路局蚌埠土地房产管理所

徐 硌 上海铁路局蚌埠土地房产管理所

在合肥铁静园二期安居工程中,其中二栋是32层框剪结构住宅楼,根据地质钻探资料,地貌单元为江淮丘陵,微地貌为岗地。主要由第四系(Q3)冲洪积粘性土构成上覆土层,场地土层分布自上而下为:一层杂填土(Qml)[层厚1.50~3.00(m)];二层粘土(Q3al+pl)[层厚3.00~4.20(m),是合肥地区较为典型的膨胀土];三层粘土(Q3al+pl)[层厚20.00~21.50(m),干强度及韧性高];四层粉质粘土(Q3al+pl)[层厚8.00~9.00(m),该层底部为泥质砂岩风化残积成分复杂];五层强风化泥质砂岩(K)[层厚2.40~3.10(m),该层密实状态,很湿,岩体破碎,结构疏松,可见石英、云母等矿物];六层中风化泥质砂岩(K)[未钻穿,本次最大钻深7.20m,岩石质量指标RQD较好,岩石天然单轴极限抗压强度平均值小于5MPa]。地质勘察单位根据钻探结果,提供三种基础方案:筏板基础、预应力管桩基础、复合地基。建设指挥部会同设计单位、勘察单位一起根据现场软弱层厚度较均匀、层底平缓(坡度≤5%),无液化土层,建筑平面较规则等特点,并经过对造价、工期以及施工场地处在居民区等条件的比选优化后,最终确定采用CFG桩复合地基方案。

CFG桩是水泥粉煤灰碎石桩 (cement fIying-ash gravel pile)的简称。它是由水泥、粉煤灰、碎石、石屑和砂加水拌和形成的高粘结强度桩,和桩间土、褥垫层一起形成复合地基,无论桩端落在一般土层还是坚硬土层,均可保证桩间土始终参与工作。由于桩体的强度和模量比桩间土大,在荷载作用下,桩顶应力比桩间土表面应力大。桩可将承受的荷载向较深的土层中传递并相应减少了桩间土承担的荷载。这样,由于桩的作用使复合地基承载力提高,变形减小,再加上CFG桩不配筋,桩体利用工业废料粉煤灰作为掺和料,大大降低了工程造价。CFG桩复合地基是目前应用比较广泛的地基处理方法之一,具有承载力提高幅度大,施工周期短,造价低廉,特别是当CFG桩施工时采用长螺旋钻孔管内泵压CFG桩混合料施工工艺时,更具有施工无泥浆和噪音污染的优点。

1 CFG桩设计复核验算

1.1 桩径

CFG桩桩径的确定取决于所采用的成桩设备,一般设计桩径为350~600(mm)。本工程采用长螺旋钻机成孔管内泵压砼灌注桩的施工工艺,取桩径d=410mm。

1.2 桩长

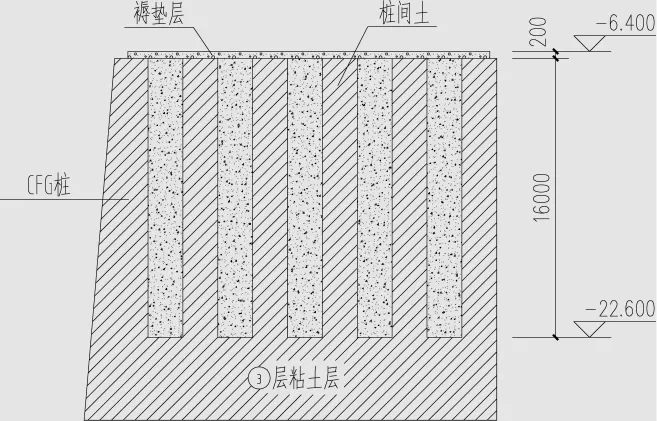

该场地主要为天然基础持力层、受力层三层粘土的压缩系数在0.07~0.177之间,为中低压缩性土;前期固结压力Pc为 380~880(kPa),其超固结比 DCR 为 1.9~5.6,属超固结土,且地基土分布均匀、厚度大是CFG桩良好的天然基础持力层及桩端持力层,四层粉质粘土埋深较深,为良好的下卧层及桩端持力层。规范要求:在软土地区采用CFG桩复合地基方案时,桩端一般应落在好的土层上(详见图1)。同时,按照公式Rk=[fsp-αβ(1-m)fk]Ap/m,求得Rk值后进行复核验算。根据以上结果,选择三层粘土层为持力层,有效桩长L=15m。

图1 CFG桩剖面图

1.3 桩距

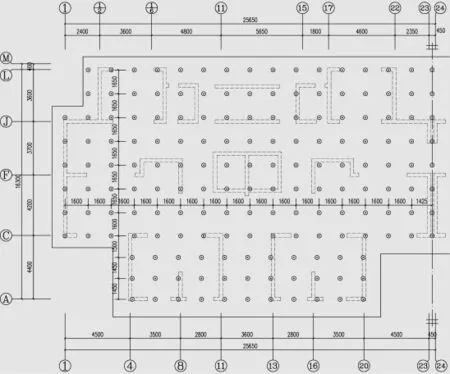

桩距应根据设计要求的复合地基承载力、土性、施工工艺等确定。一般间距S=(3~5)d。当桩距小于4d后,复合地基承载力的增长明显下降,一般以4d间距为宜。综合以上因素及施工时相邻桩之间的影响,最终选定桩间距S=1.60m,沉降缝部位桩间距S=1.425m(详见图2)。

图2 桩位布置图

1.4 桩体强度

原则上桩体配比按桩体强度控制,桩体试块抗压强度应满足下式要求:式中:

fcu--桩体混合料试块(边长1500mm立方体)标准养护28天立方体抗压强度平均值(kPa);

Ra--单桩承载力特征值(kPa);

Ap--桩体横截面积(m2);

设计确定桩的设计抗压强度为C25,满足实际要求。

1.5 桩数

np--理论布桩数;

A--基础底面积(m2);

Ap--桩体横截面积(m2)。

1.6 褥垫层设置

褥垫层材料采用硬质岩破碎碎石,粒径在5~16mm。褥垫层厚度一般为100~300(mm)。如厚度过小,桩对基础将产生很显著的应力集中,需考虑桩对基础的冲切,势必导致基础加厚。如果基础承受水平荷载作用,可能造成复合地基中桩发生断裂。由于褥垫层厚度过小,桩间土承载力不能充分发挥,要达到实际要求的承载力,必然要增加桩的数量或桩的长度,造成经济上的浪费。唯一带来的好处是建筑物的沉降量小。褥垫层厚度过大,会导致桩、土应力比等于或接近于1,此时桩承担的荷载太少,复合地基中桩的设置就失去了意义,这样设计的复合地基承载力不会比天然地基有较大的提高,而且建筑物的变形也大。在考虑到技术上的可靠和经济上的合理基础上,确定厚度为200mm。褥垫层压实度为0.87~0.90,施工时先铺225mm厚再压至200mm。

褥垫层的加固范围要比基底面积大,其四周宽出基底的部分不宜小于褥垫层的厚度,因此要求每边超出基础部分不小于200mm。

1.7 泵送砼配合比

泵送砼配合比计算和试配除按普通砼配合比设计的计算与试配的规定外,还应符合以下规定:

⑴砼的可泵性,10s时的相对压力泌水率S10不宜超过40%;

⑵泵送砼的水灰比宜为0.4~0.6;

⑶泵送砼的砂率宜为35%~45%;

⑷泵送砼的最小水泥用量(含矿物掺合料取代水泥)宜为300kg/m3;

⑸泵送砼应掺和泵送剂或减水剂,掺引气型外加剂时,砼含气量不宜大于4。

2 复合地基承载力验算

fspk--复合地基承载力特征值(kPa);

Ra--单桩承载力特征值(kPa);

Ap--桩体横截面积(m2);

fsk--天然地基承载力特征值,按当地经验取值,如无经验时可取天然地基承载力特征值(kPa);

β--桩间土承载力折减系数,β=0.75~0.95,本工程中取0.8;

当采用单桩荷载试验时,应将单桩竖向极限承载力除以安全系数k,一般取k=2。

up--桩截面周长(m);

n--桩长范围内所划分的土层数;

qsi--桩周第i层土的侧阻力极限值(kPa);

qp--桩端阻力极限值(kPa);

Ap--桩体横截面积(m2);

li--第 i层土的厚度(m)。

计算得Ra=[2.575×(34×0.6+38×16)+850×0.132]/2=865.165(kN);

fspk=0.064×865.165/0.132+0.8(1-0.064)×320=659.086(kPa)。

3沉降验算

一般情况下CFG桩复合地基沉降由三部分组成(详见图3)。一是加固深度范围内的压缩变形S1;二是下卧变形S2;三是褥垫层变形S3。由于S3数量很小可忽略不计,则有:

复合地基的分层与天然地层相同,各复合土层的压缩模量等于该层天然地基压缩模量的ζ倍。

按复合模量法计算加固区和下卧层的变形:

式中:

ψs--变形计算经验系数,根据当地沉降观测资料及经验确定,也可根据规范查表确定;

Esi--第i层土的压缩模量;

ΔPoi--荷载Po在第i层土中产生的平均附加应力;

hi--第i层土的分层厚度;

n1--加固区分层数;

n2--总的分层数;

fspk--复合地基承载力特征值(kPa);

fak--基础底面下天然地基承载力特征值(kPa)。

图3 复合地基沉降计算示意图

变形计算经验系数ψ根据规范查表确定:

Ai--第i层土附加应力系数沿土层厚度的积分值;

Esi--基础底面下第i层的压缩模量值(kPa),桩长范围内的复合土层按复合土层的压缩模量取值。

以上经过验算显示,经CFG桩处理后的场地地基能够满足规范要求。

4 CFG桩施工工艺

4.1 桩定位放样

CFG桩施工前应将场地开挖至-5.60m处,并且应当压实、平整。依据施工平面图、规划控制点复核测量基线、水准点及桩位、CFG桩的轴线定位点。轴线控制点埋设标志:控制建筑物总体尺寸的轴线引出木桩用混凝土固定80cm深。对桩位先用圆钢钎打孔深度不小于300mm、孔中灌入石灰粉末,后插入竹签作为桩定位标志。主轴线控制网允许偏差小于20mm,桩位偏差不得大于60mm。

4.2 钻孔

钻孔前用1:1水泥砂浆润滑砼泵送管及钻杆内壁。钻头对准桩位,成桩偏差控制在规范要求范围内,并保证钻架垂直度偏差在1%以内。根据施工图纸和地质资料,制定可行的进尺、速度,不断地观察各种变化,掌握好钻进深度,注意钻杆的倾斜度,若发生斜孔时应采取相应的措施进行处理,钻机下钻的速度及钻进过程中的地质情况应做好记录,发现异常立即上报。在钻至设计桩底标高后,经监理工程师和质检员复核无误后,可进行下步工序施工。

4.3 混凝土灌注成桩

采用管内泵压工艺,钻杆提升与灌注同时进行。钻杆提升与砼输送速度同步,并使钻头保持在砼内尺寸1.0m以上(即钻杆内始终保持砼高度大于1.5m),防止提空,保证砼浇注质量,充盈系数控制在1.1以上。

4.4 桩头处理

打桩弃土和保护土层清至设计标高后,用大锤沿水平方向两两相对同时击打钢钎,将桩头截断,严禁用钢钎向斜下方或单向击打桩身。桩顶标高若低于设计标高,先将桩顶修平凿毛,用比桩身材料强度高一个等级的素砼(C30)接桩至设计桩顶标高。

4.5 砼试块制作

根据工程桩施工特点,每天每班随机取样三次,每次做试块1组(每组3块);且试块应注明砼强度等级、成型日期及代表桩号;试块做好后现场养护28天时送到指定的材料试验室做强度试验。

4.6 质量检验

复合地基检测应在桩体强度满足试验荷载条件时进行,一般宜在施工结束2-4周后,随机抽测总桩数的0.5~1%且不少于3个点做复合地基静载试验,检测复合地基承载力特征值。静载试验的压板尺寸按1600×650确定,加载值不应小于2倍的特征值,加载等级可分为10级。因本工程为高层建筑,应抽取总桩数的10%进行底应变动力检测,检验桩身结构完整性。

5 结束语

本工程的实践证明,高层建筑采用CFG复合地基技术后,大幅度提高了地基承载力,缩短了工期,降低了造价,特别是当CFG桩施工时采用长螺旋钻孔管内泵压CFG桩混合料施工工艺时,更具有无泥浆和噪音污染的优点。它与传统的桩基设计相比,桩的数量可以大大减少,加上CFG桩不配筋,桩体利用工业废料粉煤灰作为掺和剂,降低了工程造价,使工程基础造价降低1/3~1/2;工期也仅用22天就全部完成桩基工程,为集资建房工作目标的实现打下了坚实的基础,取得了非常显著的经济效益和社会效益。