XKC5080GYSA3型奶罐车的设计与试验研究*

2010-06-13田亚芳

田亚芳

(郑州铁路职业技术学院,河南 郑州 450052)

随着国民经济的发展,人民生活水平的进一步提高,牛奶的消费总量在快速的增长,国内对奶罐车的需求必定会有较大幅度的增长。奶罐车在制造以及投入运营运输液态食品时,常遇到以下问题:保温效果较差,剩余率较高,对液态食品的清洗效果不够理想。因此研制性能优良的奶罐车有着十分重要的意义。

1 主要特点和设计依据

1.1 主要特点

1.1.1 奶罐车特点

奶罐车罐体采用进口优质奥氏体不锈钢SUS304抛光板制造,设计精美,坚固耐用。内壁所有转角均采用大圆弧过渡并经抛光处理,易于清洗。保温材料采用聚氨酯整体发泡,保温性能十分理想,在常温下,24小时内温升不超过2℃,并具有不松散、不吸潮、无毒等特性。整车及罐体的设计和生产均严格执行国家、行业相关标准《中华人民共和国食品卫生法》和QC/T 23-1992,是鲜奶等液态食品理想的运输设备。

1.1.2 生产工艺特点

1)奶罐车各构件的钢板购进及下料均按照计算机模拟排版图进行,大大提高了钢板利用率和劳动效率,同时降低了工人劳动强度。

2)罐体断面设计为椭圆形,重心低,行驶稳定安全。

3)内胆经过特殊处理,奶液残余率低于国家相关标准。

4)各件采用钨极自动氩弧焊焊接,质量保证,焊缝美观。

5)奶泵、管、阀件等采用市场上知名厂家产品,符合卫生级标准,便于清洗。

6)操作箱顶部有流水槽,能有效地防止雨水进入,体现了人性化设计。

1.2 主要设计依据

奶罐车设计的主要依据有:

奶罐车开发计划任务书

JB 2880-1981钢制焊接常压容器技术条件

ZB/T 50005-1989《专用汽车用途代号》

ZB/T 50001-1992《专用汽车定型试验规程》

JB 741-1980《钢制焊接压力容器技术条件》

GB 150-1998《钢制压力容器》

GB 7258-2004《机动车运行安全技术条件》

GB 1589-2004《汽车外廓尺寸界限》

QC/T 23-1992《奶罐车》

2 主要技术参数

主要技术指标为:

XKC5080GYSA3型奶罐车长≤7995mm,宽≤2370mm,空载时高≤2810mm,装备质量≤5040kg,满载质量8495kg,直接挡最低稳定车速≤30km/h,最高车速≥95km/h,爬坡性能:爬坡度 ≥30%,限定条件下平均使用燃料消耗量≤10L/100km,冷态制动效能:初速30km/h时制动距离≤10m,制动减速度≥5m/s2,驻车制动坡 20%下应能稳定,罐体直线段长5650mm,长轴1790mm,短轴1200mm,罐体四周为保温层,保温层厚为100mm,此罐为两仓罐,罐体有效容积4.89m3,进料口直径500mm,进料口端面离地高2750mm,输出管中心离地高1550mm,残余量≤2.5L,罐体和管路系统密封性试验应无渗漏。奶罐车结构简图如图1所示。

图1 XKC5080GYSA3型奶罐车结构简图

3 结构设计

3.1 技术原理

奶罐车主要有汽车底盘、罐体总成和进、排系统等组成。罐体为双层保温罐体,上部有人孔和放、注奶装置,内部有清洗装置等部件。人孔盖上装有呼吸阀。副车架与罐体焊在一起,用U形螺栓紧固在汽车车架上,并用定位连接板定位。操作箱用来安置排、吸操作机构和放置与奶直接接触的操作工具。操作箱与外壳制成一体,并位于罐体尾部。排料系统有奶泵、四通球阀、流量计、总阀和连接管道组成。奶泵由电机驱动,与四通球阀一起完成液奶的吸入、排放、自流、关闭四个功能。

3.2 罐体设计

3.2.1 罐体设计[1]

根据设计任务书要求,选用东风二类底盘:EQ1081GJ12D5,罐体有效容积为:4.89m3。

根据底盘厂家的外供图,底盘大梁的有效可用长度为5550mm。所以将罐体总长设计成5650mm(罐体后伸底盘大梁100mm),工具箱长度为750mm,保温层厚度为100mm。

罐体设计成两舱,内胆为椭圆形,长轴为1590mm,短轴为1000mm,故罐体椭圆形外罩的长轴为1790mm,短轴为1200mm。具体尺寸见图2所示。

图2 XKC5080GYSA3型奶罐车罐体简图

则罐体容积为:V=π×a×b×L=π×(1590/2)×(1000/2)×(5650-750-300)=5.75m3

罐体的填充率按0.85计算

故罐体有效容积为:5.75 ×0.85=4.89m3

符合设计任务书的容积要求。

罐体内胆均分两个仓;每仓下面有一个出奶口,其接口均汇合在罐的尾部,且每个出奶管道均有阀门开关,最后汇合到一个总出奶口上。

3.2.2 奶罐车清洗系统的设计[2]

牛奶运输过程中,与牛奶接触的罐体表面易产生牛乳污垢。牛奶是一种能使细菌迅速繁殖的理想营养基质,牛奶等液体食品在使用之后,如果不及时、彻底地进行清洗,将会使细菌大量繁殖,从而影响产品的卫生质量,甚至会造成严重的后果。所以,液体食品运输车的罐体在使用之后,必须对其进行彻底地清洗和消毒。

卧式贮罐的喷淋分配器是由法兰联接的直管和半月管组成的分配器,材质一般选用无缝碳钢。直管的长度由卧罐的长度决定,一般不超过卧罐筒体的85%;直管的直径由所选泵的流量、压力的大小来决定。喷淋孔应均匀分布在直管上,使其能均匀喷射到贮罐的顶部、两个侧面以及两端封头的上半部。

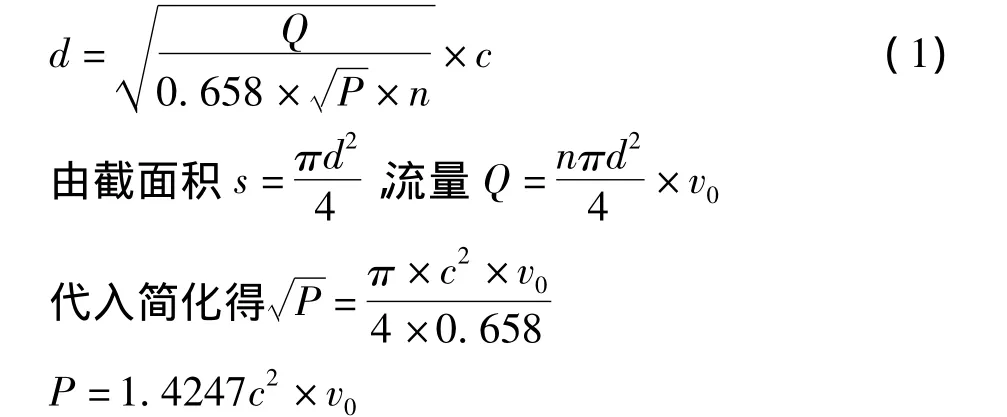

1)喷射孔直径的选择计算

喷淋分配器喷射孔的数量及大小,决定于喷淋清洗的流量和压力。其计算公式如下:

式中n——喷射孔总数;

Q——流量,m/h。

由以上原则及相关计算公式计算结果如下:喷淋头上孔的直径为2mm,孔数量:40个。

3)清洗泵的选择

清洗用泵流量一般根据液体在管道内的流速以及喷淋孔的数量选择,扬程应根据喷淋管内的压力、液体位差、沿程阻力等确定。

喷洗头的工作原理:喷洗头在流体流动的作用下通过洗罐器内部的涡轮自转系统驱动洗球均匀定向转动,使洗涤液喷射于罐体的表面而产生扇状射流,从而对罐体产生强大的冲击力,达到清洗的目的。

通过对流体通道的特殊设计,使得清洗管路中的喷淋头在水压的作用下自动旋转,克服了以往罐体清洗不够理想的缺点,保证冲洗力度更大,覆盖面更广,清洗干净、彻底。

3.2.3 人孔装置及排气装置设计

XKC5080GYSA3型奶罐车罐体有前后互不相通

式中d——喷射孔径,mm;

P——喷射压力,kgf/cm;

Q——流量,m/h;

n——喷射孔数量;

c——孔径系数,常为1.1 ~1.3;

v0——流速,m/s。

2)喷射孔数量的计算的两个舱组成,每个舱各有一个人孔,每个分孔盖上各装一个呼吸阀。人孔主要由人孔座和人孔盖组成。人孔盖由人孔盖圈、顶盖、固定压板、橡胶密封圈、压环等组成,橡胶密封圈被压环用螺栓螺母固定在固定压板上。人孔盖一端通过转销固定在人孔座的支耳上,使人孔盖可以绕转销旋转开关。在人孔盖关闭后,另一端通过转锁压紧,这样橡胶密封圈可以贴合在承盖圈上,罐体内有压力后,在压力的作用下使橡胶圈与承盖圈贴合得更紧,实现自密封。呼吸阀能根据罐内气压的大小自动调节,并与大气保持平衡。其作用是防止罐体变形。本项目中设计的呼吸阀除了以上功能外,并能防止灰尘、飞虫、雨水等的污染。

操作箱顶部有流水槽,能有效地防止雨水进入,体现了人性化设计。

3.3 副梁的设计

在专用汽车设计时,为了改善主车架的承载情况,避免集中载荷,同时也为了不破坏主车架的结构,一般多采用副梁过渡。根据满载后底盘弹簧钢板的变形量,将副梁设计成前高后低式,与底盘装配连接后形成了整个罐体前部微高式。改进设计后,克服了奶罐车残余率较高的缺点。这种结构保证了液态奶能够彻底排放,残余率最低。

3.4 保温层用聚氨酯发泡制作工艺[3]

奶罐车的罐体四周为100mm厚的保温层,此罐为两仓罐。罐体采用聚氨酯整体发泡,不仅可以得到良好的保温性能,而且可以增强罐体的强度。

为克服奶罐车保温性能较差的缺点,本项目采用在通常的黑料、白料中增加了发泡添加剂,使聚氨酯发泡材料的密度均匀适中,加上各种化工原料的合理配比,使得聚氨酯能够快速而稳定地填充到各个死角,不仅使罐体在常温下24小时温升不超过2℃,保温性能更加可靠,而且保证了罐体外罩和内胆之间的连接强度。

3.5 罐体液面检测装置

在罐体的水平中心面上,在罐体后封头中心装设一个液位计,YWJ25-A型旋转管式液位计。液位计必须灵敏准确,结构牢固,操作方便,精度等级不低于2.5级,并在表盘上标记出刻度与容积的对应关系和最高安全液位。

4 性能检测及应用推广情况

该产品经机械工业专用汽车检测中心检测,各项技术指标符合汽车国家标准GB 7258-2004的规定。经过西安鸿瑞速冻食品有限公司和商丘市畅达物流等多家用户试用表明,该车性能优良,具有广阔的市场前景。

[1]王维昌.液罐车罐体尺寸和载液量的优化配合[J].九江职业技术学院学报,2002,(4):28 -29.

[2]张水成,王沂,张世卿.食品工厂设备清洗系统CIP的原理与发展前景[J].中国农学通报,2006,(6):91 -94.

[3]赵润宽,李世明.大型浇注成型法存在的缺点及预防措施[J].专用汽车,2004,(6):30 -31.