同轴射频物理发泡电缆制造工艺分析

2010-06-13李西林

李西林

(珠海汉胜科技股份有限公司,广东 珠海 519000)

1 引言

同轴射频电缆是被广泛应用的传输媒介,尽管光纤光缆已经越来越受到人们的青崃,但由于目前光缆的分支分配技术难度大以及经济上的原因,光纤光缆多用于长距离T线传输E,分配网络仍以同轴电缆为主。在目前的移动通信领域,射频同轴电缆是不可替代的传输媒介。随着移动通信的蓬勃发展,特别是现在第二、三代移动通信技术的推广和使用,对射频同轴电缆提出了更高的要求。

基于上述原因和出发点,本文对在射频同轴电缆的生产过程中会给其性能带来严重影响的绝缘工序进行分析。

2 传输模型

电磁波在理想的同轴电缆中传输时,由于内导体和外导体电磁场的互作用,使同轴电缆外面的电磁场等于零。在集肤效应和邻近效应作用的结果下,同轴电缆回路中的电流分布集中在内导体的外表面和外导体的内表面,而且频率越高,集中的情况越严重。此时能量就好像是由金属内部向外被挤出来一样,集中在同轴电缆的介质中,而导体只限定了电磁波的传播方向。

根据电磁场理论,射频同轴电缆在实际应用中涉及的主要参数。

2.1 特性阻抗

特性阻抗是射频同轴电缆的主要参数,电缆在使用时线路阻抗匹配与否对传输质量有很大影响,当线路阻抗匹配时,没有能量反射,因而具有最好的传输效率,为使传输损耗尽可能低,系统中使用射频同轴电缆的特性阻抗为50 Ω。

2.2 衰减常数

衰减常数是同轴馈线电缆的主要电气性能参数,它反映了电磁波能量沿电缆传输时的损耗大小,是产品质量的重要考察指标之一,射频同轴电缆的衰减常数由导体衰减和介质衰减两部分构成。

2.3 等效介电常数

等效介电常数包括混合绝缘料的等效介电常数εθ、发泡聚乙烯等效介电常数εr、绝缘料发泡态等效介电常数ε发泡。

(1)混合绝缘料的等效介电常数εθ(采用体积加权计算)

(2)发泡绝缘料等效介电常数εr

其中P:发泡度。

(3)绝缘料发泡态等效介电常数ε发泡

根据电容串联关系,总等效电容与各层绝缘的电容关系为:

2.4 等效介质损耗角正切

等效介质损耗角正切值包括绝缘料混合等效介质损耗角正切、绝缘料发泡等效介质损耗角正切、绝缘料发泡态等效介质损耗角正切。

由于同轴电缆导体、绝缘体等存在偏差,在线路上每一点的阻抗也就存在偏差,从而引起输入到线路中的信号发生折射与反射,如果存在着周期性不均匀性现象,会使反射信号增加,严重影响传输性能和影响性能。

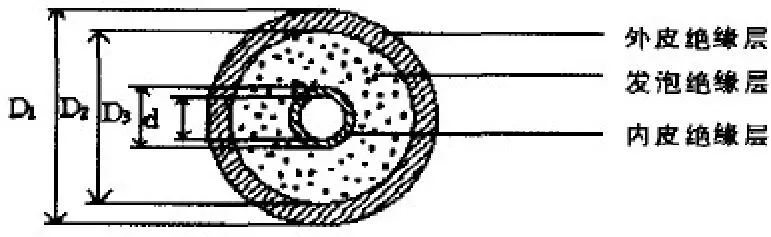

3 物理发泡绝缘缆芯结构

绝缘缆芯结构采用“内皮层(也称内薄层)——发泡层——外皮层(也称外薄层)”三层结构,其中发泡层的发泡度可以达到80 %以上,在节省材料的同时更重要的是可以降低介质损耗。在保持外径的情况下,增加内导体的直径,可以降低导体衰减,使电缆具有低衰减、大功率。

绝缘缆芯的内导体一般采用铜包铝、铜管或者皱纹铜管,铜导体应该采用高电导率的无氧退火铜材,而且应保证其表面的清洁,这样可以减少金属导体衰减。所用内导体进入挤出机之前,要对内导体表面的氧化层进行清洗,内皮层主要用来黏连发泡层和内导体,保证缆芯的使用寿命。因此内皮层采用黏性低密度聚乙烯(LDPE),其厚度应该尽可能的薄,一般为0.01 mm~0.05 mm。外皮层用来提高发泡层的强度和光洁度,同时应具有较好的防潮防水性能。外皮层采用 HDPE或者MDPE,其厚度一般为0.01 mm~0.05 mm。发泡层采用先进的气体发泡工艺,将氮气高压注入熔融状态的聚乙烯料中充分混合,制得具有泡孔细小、分布均匀且相互隔离的发泡绝缘层,使得电缆具有优异的电气性能和防潮密封性能。内皮层在内导体和发泡层之间起到黏连作用,保证发泡层与内导体的紧密结合,从而使电缆的纵向密封防潮能力增强。考虑到电缆必须达到一定的机械强度,发泡层的聚乙烯料采用高密度聚乙烯(HDPE)、低密度聚乙烯(LDPE)加成核剂按一定的比例组成,其介电常数为三种材料的混合,相对内皮,外皮较小。介质衰减与绝缘缆芯的等效介质损耗角正切值 tg5有关。由于成核剂所占的比例很小,所以近似只考虑HDPE和LDPE两种混合料的tga。以陶氏化学的HDPE-6944、LDPE-1253为例,HDPE的tga大于LDPE的tga。因此从tga对衰减的影响来看,为了取得较好的衰减,在HDPE和LDPE的配比上,应减小HDPE所占的比例。在发泡过程中HDPE和LDPE所起到的作用不同:HDPE发泡时,气孔大刚度好,但成型较困难,而且气孔大影响了绝缘的一致性;LDPE发泡时,气孔小,柔软性好,容易成型,绝缘的一致性好,但是其强度和刚度较差。综合考虑各个方面的因素,对于无线基站使用的射频同轴电缆,在 HDPE和LDPE的配比上,HDPE占70 %~80 %,LDPE占20 %~30%,成核剂的比例应适当,保证气泡均匀细密地生成。

4 工艺控制

4.1 内导体

在射频同轴电缆的制造过程中,内导体采取主动放线的方式,通过设定内导体合适的张力来控制内导体结构尺寸以及电气性能在长度方向的均匀性。同时应避免由于排线、设备或其他装置导致内导体周期性弯曲或非周期性的弯曲、变形、损伤等。通过矫直后,内导体进入拉丝、清洗流程,主要目的是除去内导体表面的毛刺、氧化层等。内导体表面的氧化层会增大导体衰减,影响电压驻波比。内导体进入挤出机前,应进入合适的预热。温度过低,会导致绝缘层缩大,内导体与内皮黏接不好,纵向密封性差、温度过高会使绝缘层内不产生大泡孔。

4.2 挤出机

挤出机各个区间的温度、注气压力、螺杆转速、绝缘外径参数控制和挤出机模具的设计尺寸是影响绝缘缆芯质量的关键因素,也是物理发泡绝缘工艺的控制难点。

挤出机熔融段的温度设置相对较高,通常在160 ℃~200 ℃,以确保进入挤出机的绝缘料充分熔融,注入高压气体后则要设置较低的温度,通常在150 ℃~160 ℃,使熔化后的绝缘料与气体充分混合并形成稳定、细密的泡沫结构。熔融段温度过高,黏度下降,弹性增大,泡孔成长容易,但泡孔生长过度又会产生泡孔合并现象,从而产生大泡孔,黏度低也会使内导体定位不牢固。熔融段温度过低,则气泡生长的临界压力值升高,不利于达到高发泡度。注气处的熔融体的压力与注气压力的大小直接影响发泡度的大小,且注气压力必须大于熔融体压力。

绝缘缆直径可以通过调节螺杆和齿轮泵的转速、牵引张力等方式间接调节。射频同轴电缆缆芯对同心度要求较高,因此挤出机采用三层共挤或两层共挤十字机头,同时机头发泡模具的设计也非常重要,一般采用挤压式模具或挤管式模具。模芯内径要与内导体存在一定的间隙,保证覆盖在内导体表面的内皮层能够顺利通过模芯;但是间隙过大容易导致偏心。模芯与模套的间隙应较大,以使发泡绝缘体与内皮层紧密黏连。

发泡气体一般采用高压氮气(N2)或二氧化碳(CO2)。使用 CO2,作为发泡气体,能够更好的溶解于熔融绝缘体中,气孔的结构也更均匀细密。达到比N2更高的发泡度。

4.3 冷却

冷却水槽应保证缆芯先经过热水槽后经过冷水槽,分段冷却缆芯。避免缆芯因冷却水槽温度不合适,而造成缆芯椭圆、偏心、表面粗糙、收缩过度变形等。一般绝缘缆芯外径大,对水槽温度很敏感,特别是在室温较低时,各段水槽的温度应逐渐降低。

5 结束语

本文就无线通信用射频同轴电缆的物理发泡绝缘缆芯对电缆参数的影响进行分析,通过建立相关的电气模型,在理论上指导工艺生产。在物理发泡绝缘缆芯的工艺控制过程中,将理论分析与具体的设备以及实际使用的原材料的特性结合,最终制定出合适的工艺方案。在生产过程中,影响物理发泡绝缘缆芯性能参数的因素很多,可先解决主要影响因素,再对次要因素进行调整。

1 万家华、王敏华、钱 琳.氟塑料物理发泡绝缘微同轴电缆的研制[J].电线电缆,2008.2

2 余 强.影响物理发泡聚乙烯绝缘射频同轴电缆电压驻波比的因素分析[J].现代有线传输,2004.1

3 江 成.物理发泡同轴电缆电压驻波比的性能分析[J].电线电缆,2003.1