浅谈公路水泥混凝土路面滑模摊铺施工工艺

2010-06-13范徽坤

范徽坤

(海南省第一建筑工程公司广西分公司,广西 南宁 530022)

水泥混凝土路面滑模摊铺施工技术是指采用超高频振动和巨大挤压一次性摊铺出密实度高、动态平整度优良、外观规矩的水泥混凝土路面,具有施工速度快、质量高、平整度好、整体性好等优点,在我国公路工程中应用广泛。但由于滑模摊铺施工技术对原材料、施工条件要求非常严格,在施工中一旦考虑不周,就极易出现表面不平滑、几何形状不规则、不抗滑、拉裂、塌边等质量缺陷。为此,本文主要就公路水泥混凝土路面滑模摊铺施工工艺进行探讨。

1 水泥混凝土路面施工控制目标

在水泥混凝土路面施工中,其主要控制目标有:①强度控制目标:抗压强度、抗折强度符合要求;②平整度控制目标:3 m直尺检测平整度,最大间距h≤3 mm;动态平整度δ≤1.2 mm,按每100 m连续检测的颠簸累计方差δ,为路面竣工验收的质量评定依据;国际平整度指数IRI≤2.5 m/km;③板厚控制目标:代表值误差为-5 mm,极值为-10 mm;④纵断高程:-10 mm<h<+10 mm;⑤路面宽度:-20 mm<L<+20 mm;⑥刚性刻槽深度:2.5mm≤TDI≤4.0mm。

2 施工前的准备工作

2.1 原材料

2.1.1 水泥

水泥应选用抗弯拉强度高(不小于5 MPa)、收缩性小、抗冻性好、耐磨性强的水泥。因此,为保证混凝土强度及和易性的要求和减少水泥用量,一般应选用525水泥,同时应抽样检查水泥的细度、标准稠度用水量、安定性、凝结时间、强度等主要技术指标,确保其合格后方可允许进入施工现场。

2.1.2 粗集料

根据国内外的实践经验,应选用粒径较小、连续级配的骨料,以利于提高混凝土的抗折强度、保证混凝土的和易性和均匀性。根据设计文件和相关技术标准,以重量计的针、片状颗粒含量不得大于15%,含泥量不得大于l%,石粉含量不得大于1.5%。

2.1.3 细集料

应选用颗粒坚硬耐磨、具有良好级配、清洁和有害杂质含量少、小于5 mm的天然砂,且其含泥量(按重量计不大于3%)、云母含量(不宜大于2%)。

2.1.4 外掺剂

滑模施工混凝土由于对坍落度要求比人工或其他施工方式严格,为保证水泥混凝土路面所要求的各项性能,提高混凝土强度,根据我国应用经验,应选用具有缓凝、坍落度损失率小等性能的减水剂,并根据工程需要进行品种和剂量的优选,以减少混凝土的坍落度损失。

2.2 混凝土配合比试验

水泥混凝土配合比要满足抗折强度(>5 MPa)、耐久性能、经济性能和工作性能等四项要求。滑模摊铺由于是机械连续作业,所以它在工作性能方面对水泥混凝土坍落度的要求比一般混凝土更加严格。为保证配合比的代表性与适用性,施工单位至少应进行3次以上的配合比试验,以充分满足强度、坍落度、摊铺速度等指标的要求,严格控制水泥用量和外加剂用量。

3 滑模摊铺的施工工艺

3.1 基层控制

严格按设计文件的要求控制基层的标高,检测基层的压实度和无侧限抗压强度,使其符合规范和施工要求。混凝土摊铺前,应先清扫干净基层表面,并洒水润湿,以免混凝土底部的水分被干燥的基层吸去,变得疏松以致产生细裂缝;对个别基层处产生的裂缝等,可采取加铺沥青来防止混凝土路面断板。

3.2 基准线控制

基准线是滑模摊铺水泥混凝土路面的“生命线”,其设置的好与坏直接决定了其路面的标高、纵横坡度、板厚、板宽、平整度等的好坏,因此是施工重点控制。因此,在施工前,施工单位应对基准线的准备定位进行自检,确保其垂度偏差率小于1.5 mm、张拉长度不大于300 m/根;同时应确保混凝土中间部分的厚度、基准线设置的间距、高度和牢固情况等满足设计要求。在摊铺前,应对基准线作最后一次复测,以确保其准确性(基准线精度要求见表1)。

表1 基准线精度要求表

3.3 摊铺机就位

通过试行驶的方法,检查摊铺机的起始位置,使左右侧模板和基准线基本平行,控制好施工缝处相邻板的高差。

3.4 混凝土搅拌

提供合格的混凝土拌合料是滑膜摊铺成功的关键所在,而影响拌合料质量的因素有搅拌时间和骨料含水量。一般,混凝土搅拌时间应控制在3~4 min;拌和出料时其坍落度宜为30~50 mm;在每次搅拌前,应测定砂石材料的含水量,以调整拌制的实际用水量,确保水灰比准确。

3.5 混凝土运输

混凝土拌合料在运输时,应根据气温和水泥凝结时间来确定混合料允许的运输时间(混凝土拌和物运输、摊铺完毕允许最长时间见表2);如遇高温天气,在运送混合料时,应采取覆盖措施,以防混合料水分蒸发;运送用的车箱应在每天工作结束后,用水冲洗干净。

表2 混凝土拌和物运输、摊铺完毕允许最长时间表

3.6 混凝土布料

混凝土布料时,应严格控制摊铺布料后的均匀性和虚铺厚度,当混凝土坍落度在1~5 cm时,松铺系数宜在1.08~1.15之间;坍落度3 cm,松铺系数宜控制在1.1左右。布料速度应与摊铺速度相协调,则布料机与滑模摊铺机之间的施工距离应控制在5~10 cm。

3.7 混凝土摊铺

(1)摊铺速度应根据摊铺设备的能力和拌和料的运输情况确定,以避免过多的停机等料。一般情况下,摊铺速度基本控制在0.8~1 m/min;为防止混凝土过振、漏振、欠振,振捣频率应控制在6000~11000 r/min之间;当料的稠度发生变化时,应先调振捣频率,后改变摊铺速度;如等料停机时间过长时,应间隔15 min开启振捣棒振动2~3 min,再缓慢推进。

(2)摊铺中,应随时调整松方高度控制板进料位置,开始应略设高些,以保证进料。正常状态下保持振捣仓内砂浆料位高于振捣棒10 cm左右,料位高低上下波动宜控制在±4 cm之内。

(3)当混凝土供应不上,或出现机械故障等情况时,停机等待时间不得超过当时气温下混凝土初凝时间的2/3,超过此时间,应将滑模摊铺机开出摊铺工作面,并做施工缝。

(4)连接摊铺时,滑模摊铺机一侧履带上前次水泥混凝土路面的时间应控制在养护7 d以后,最短不得少于5 d;纵向连接摊铺路面时,应对连接纵缝部位人工进行修整,并用钢丝刷刷干净粘附在前幅路面上的砂浆,应刷出粗细抗滑构造。

(5)为消除混凝土表面气孔和石子移动带来的缺陷,应采用超级抹平器对成形的混凝土进行抹面。一般,抹平器的压力不可过大;对表面有麻面的路面,应在抹平前补充部分拌合物,然后再用抹平器抹平和修整。

3.8 接缝控制

3.8.1 胀缝

胀缝构造形式采用平缝加传力杆型,加胀缝板形式,缝隙宽约18~25 mm,如施工时气温较高,或胀缝间距较短,应采用低限,反之用高限。在填缝前,应先将缝隙内泥砂杂物清除干净;然后在缝隙上部为板厚的 1/4深度内浇灌填缝料,在下部则设置富有弹性的嵌缝板(油浸或沥青浸制的软木板制成)。

3.8.2 缩缝

缩缝多采用假缝形式;深度约为板厚的1/3~1/4,即4~6 cm;当滑膜摊铺机一次摊铺宽度大于4.0 m时,应设置纵向缩缝加拉力杆的构造形式;当缩缝缝隙宽度小于3 mm时,可不必浇灌填缝料。

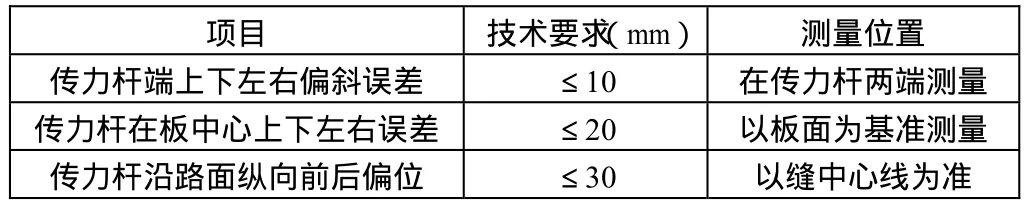

3.8.3 传力杆及拉杆控制(其精度要求见表3)

表3 传力杆及拉杆控制要求表

3.9 养生

当混凝土路面表面已有相当硬度,用手轻压不现痕迹后,即可进行养生,即在混凝土表面沿各个方向喷洒养护剂,喷洒完毕后,立刻覆盖塑料薄膜养生,养生期一般为14 d。如气温较高或风力较大时,为防止混凝土失水过多、过快,宜加盖湿麻袋进行湿治养生,以确保混凝土水化反应充分进行。待混凝土路面达到设计强度时,方可开放交通,一般情况下,混凝土路面在摊铺28 d后方可开放交通。

4 结束语

总之,水泥混凝土路面滑模摊铺施工是一项复杂的工艺,如在施工中一旦考虑不周,就极易致使路面出现表面不平滑、拉裂、塌边、溜肩等病害。因此,在施工过程中,应严格按照施工规范要求,从原材料质量、配合比设计、混凝土搅拌、运输、摊铺、养生等环节进行质量控制,以确保水泥混凝土路面滑膜摊铺优质高效地进行。

1 《公路水泥混凝土路面滑模施工技术规程》(JTJ/T037.1-2000)

2 罗 亮.路面滑模摊铺平整度施工技术[J].价值工程,2010.29(1)