万胜坝水库大坝混凝土面板裂缝处理

2010-06-12张志雄刘建国顾予川陈经刚

张志雄 刘 杰 刘建国 顾予川 陈经刚

(1.重庆市水利电力建筑勘测设计研究院 重庆 400020;2.重庆石柱水利水电实业开发有限公司重庆石柱 409100;3.宜昌瑞派尔特种工程技术有限责任公司 湖北宜昌 443000)

1 工程概况

万胜坝水库坝型是混凝土面板堆石坝,工程位于重庆石柱县黄水镇万胜村,水库正常蓄水位1466m,总库容2815万m3。最大坝高41.7m,坝顶长172.5m,坝顶宽4.8m,上下游坝坡1︰1.4,C25W10F200钢筋混凝土面板防渗。面板厚度0.4m,单层双向配筋,各向配筋率0.3%。坝体分区从上游至下游依次为:1A区为防渗土料、2A区为垫层小区、3A区为过渡层、3B区为主堆石区、3C区为次堆石区、3D区为大块石护坡。混凝土面板从左至右共分15块,除左岸第1、第2块每块宽8.35m外,其他各块宽度均为按12m,工程于2005年底开工。

2 裂缝情况

2009年7月8日开始面板混凝土浇筑施工,8月底面板浇筑全部完成。在8月初,发现已浇筑的首块8#面板出现裂缝。

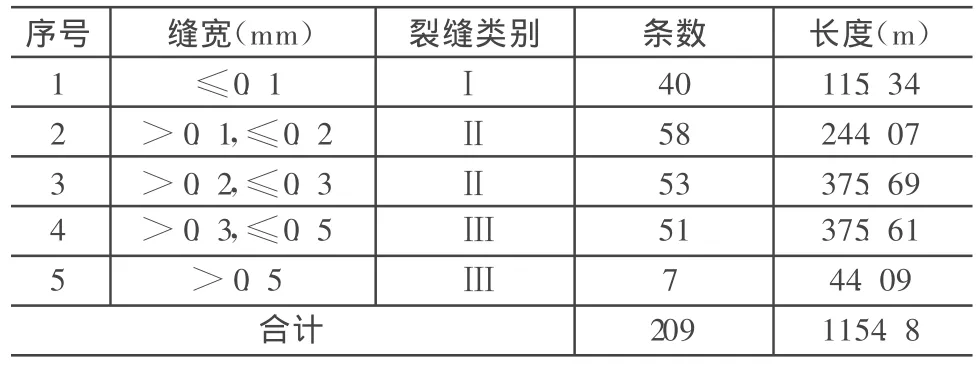

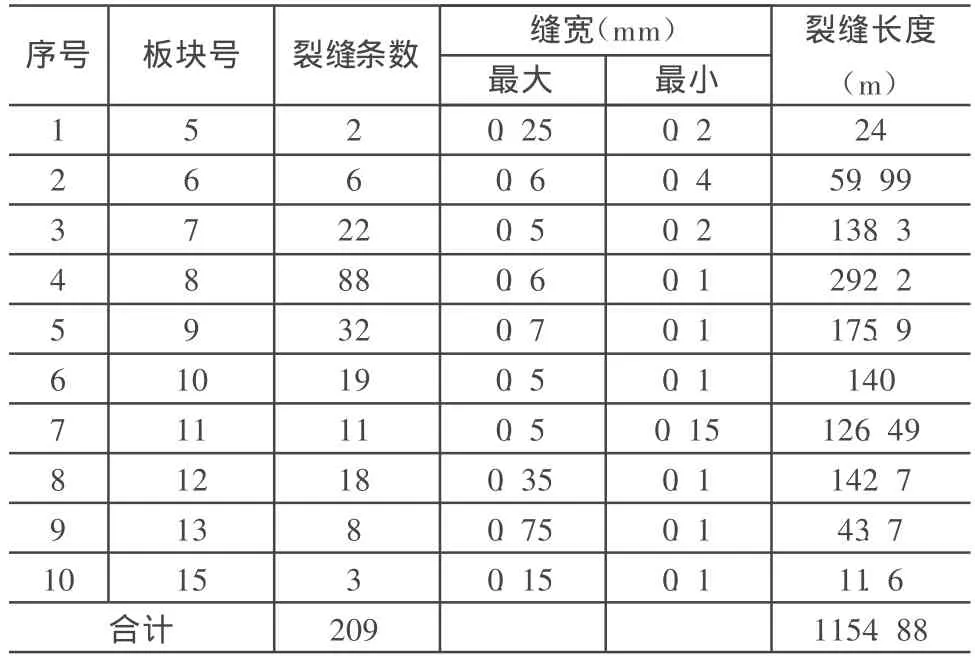

2.1 裂缝统计情况

裂缝统计情况见表1、表2。

表1 裂缝情况统计表

表2 裂缝情况统计表1

2.2 裂缝产生原因分析

项目业主、设计、监理、施工、检测单位召开了现场会议,对裂缝出现的原因进行了初步分析,并提出了一些防止面板裂缝的措施。2009年12月2日,建设主管单位组织专家组对面板裂缝问题进行了专题研究,在听取各参建单位的情况汇报后,与会专家对面板裂缝产生的原因进行了认真分析,鉴于裂缝数量较多且相对集中,认定属非结构性裂缝的重大质量缺陷,裂缝产生的原因主要有四点。

(1)面板混凝土浇筑时间为7~8月,昼夜温差超过10°,保温养护工作不到位;

(2)挤压边墙平整度差,没有在面板分缝处切缝,在挤压边墙混凝土上没有涂刷阳离子乳化沥青层,且面板混凝土浇筑前也没有对挤压边墙进行湿润或湿润不充分,增大了挤压边墙对面板的约束力;

(3)面板架立钢筋没有割断,钢筋对面板收缩有约束作用;

(4)混凝土原材料、添加剂可能存在质量缺陷。

3 处理方案

3.1 裂缝处理原则

3.1.1 处理时间

裂缝处理宜在气温较低季节进行(但不宜低于-2℃),在该季节混凝土收缩,裂缝开度最大,可以保证处理效果。面板混凝土裂缝处理时间为2009年12月~2010年2月底较适宜。根据万胜坝水库工程实际情况和工程蓄水要求,实际施工时间定于2010年1月1日~6月20日。

3.1.2 处理程序

裂缝处理按照以下五步进行:

(1)处理前对混凝土面板的裂缝进行全面详细的检查、素描和编录,包括裂缝数量、所在块位、位置高程和坐标、裂缝宽度、长度和深度,作为裂缝处理的依据。素描成果需经参建四方确认。

(2)分析裂缝产生的原因,并确定裂缝的类别(温度缝、结构缝、施工缝和其他缝)。为更好更准确地分析裂缝产生的原因,应立即加强对坝体变形的观测,结合以往数据,对观测数据进行系统地分析。

(3)分析裂缝对建筑物的危害,确定处理要求。

(4)根据裂缝的实际情况,拟定合适的处理方案,经四方签认后付诸实施。

(5)效果检查,处理完成后,由四方进行检查,直到满足要求为止。

上述五步程序完成后,将处理过程的资料整理归档。

3.2 裂缝处理标准及要求

3.2.1 裂缝分类

对面板混凝土所出现的裂缝,按以下原则进行分类:

缝宽≤0.1mm为Ⅰ类缝;>0.1mm~≤0.3mm为Ⅱ类缝;>0.3mm为Ⅲ类缝。

3.2.2 处理要求

裂缝处理目的是防渗堵漏和补强加固。防渗堵漏要求缝内化灌后,充填密实,充填物有较高的抗渗性和抗老化性能,能阻止外来水汽碳化混凝土和锈蚀钢筋,满足结构耐久性和安全运行要求。补强加固要求缝面浆液固化后,与两侧混凝土有较高的粘结强度,最终恢复混凝土结构的整体性。对死水位以下的裂缝,水库蓄水后再无修补机会,应采用更为可靠的修补方案;对死水位以上的裂缝要求缝面封闭材料的颜色与面板混凝土颜色协调,力求美观。

3.3 裂缝处理方案

3.3.1 死水位1443.0m以下

Ⅰ类缝:采用“表面涂刷KT1水泥基及粘贴GB胶板”的表面封闭处理方案。

Ⅱ、Ⅲ类缝:进行全面处理,即“缝内CW化学灌浆+表面涂刷KT1水泥基及粘贴GB胶板封闭”处理方案。

3.3.2 死水位1443.0m以上

Ⅰ类缝:表面涂刷KT1水泥基及涂刷环氧胶泥。

Ⅱ、Ⅲ类缝:采用“缝内CW化学灌浆+表面涂刷KT1水泥基及涂刷环氧胶泥”封闭的方式。

3.4 施工工艺

3.4.1 化学灌浆

鉴于本工程面板混凝土较薄,裂缝深度不详,缝侧斜孔对混凝土结构破损较严重,钻孔细粉不易冲洗,降低了可灌性,以采用贴嘴灌浆较好。

施工工艺流程为:裂缝检查→缝面清理→贴灌浆嘴→封缝→试气检查→灌浆→灌后贴嘴处理→灌后检查。

(1)裂缝检查。用高压水冲洗混凝土表面,人工检查,对裂缝位置、形状、走向、缝长、缝宽及缝面是否渗水等作好记录,缝长由钢卷尺测得,缝宽由读数放大镜测得。按1︰100的比例详细描绘在方格纸上。

(2)缝面处理。将裂缝两侧各6cm宽的混凝土表面浮渣及油污等清除干净,打磨后,用高压水冲洗缝面,观察缝口状况,有乳皮封住缝口的地方,用薄刀片挑开缝口,待所有缝口挑开且混凝土表面风干后进行贴嘴、埋管。

(3)骑缝贴嘴。采用化学灌浆专用嘴(外径6mm),用环氧胶泥作粘贴剂,骑缝间距 20cm~30cm贴嘴,贴灌浆嘴的地方采用棉丝蘸丙酮或甲苯擦洗。如果缝口不连通,在缝的尾端和下一段的开始部位各布一个嘴。尽可能把嘴布在稍宽和有开口的地方,贴嘴时应确保灌浆嘴对中骑缝并粘贴牢固,并对灌浆嘴编号。

(4)封缝。待灌浆嘴被粘贴2h~3h并确已牢固后进行封缝工作。环氧胶泥沿裂缝两侧各5cm宽的范围封缝,麦斯特1438环氧胶泥厚度为3mm~5mm,灌浆嘴底板周边稍厚实,在封缝过程中,不准移动灌浆嘴的位置。

(5)试气检查。封缝完成24h后进行试气检查,检查缝面的封闭情况以及灌浆嘴之间的畅通性,试气压力为0.2MPa~0.3MPa。

(6)缝面检查。堵塞除进气灌浆嘴以外的其余灌浆嘴,用肥皂水满刷封闭裂缝表面,如有漏气会有冒泡现象,对漏气部位重新进行封闭,直到不再外漏为止。

(7)畅通性检查。缝面检查的同时进行灌浆嘴畅通性检查,堵塞除进气灌浆嘴以外的其余灌浆嘴,按裂缝的走向从下至上,从一边向另一边依次检查。方法为:依次打开灌浆嘴,引管至透明水瓶,如有冒泡现象则为畅通;如无冒泡现象则为不畅通,需将该嘴凿掉重新贴嘴直至畅通为止。

(8)灌浆。灌浆材料采用低粘度、可灌性好、性能稳定、不易老化、与两侧混凝土结合强度高的材料,本工程采用长江科学院CW浆材。灌浆设备采用了k6化学专用灌浆泵和美国产U395智能化学灌浆泵。灌浆顺序为水平缝由一端向另一端逐嘴灌注,竖直缝由下往上逐嘴灌注,斜孔灌浆从与裂缝相串最深的斜孔到较浅的斜孔逐孔灌注,同一高程的灌浆斜孔和灌浆嘴先灌注灌浆斜孔。对贯通性裂缝(缝长≥12m),应从裂缝两端向中间逐嘴灌浆。灌浆压力由小到大,缓慢升压,最大压力控制在0.3MPa~0.5 MPa。水平缝灌浆应有专人持裂缝检查镜进行定时观察裂缝张开度,当裂缝张开度超过100μ m时,及时报告灌浆记录员停止灌浆,并作好记录。

采用同步多点法灌注,先从 1#、3#、5#、7#、9#嘴进浆。待出浆嘴浆液颜色正常且灌注时间大于30min,且压力不下降即可再灌 2#、4#、6#、8#、10#,11#、13#、15#、17#、19#嘴,如此往复,每嘴的灌注时间必须大于30min。当敞开嘴溢浆时,如进浆嘴灌浆时间小于30min,可临时扎闭溢浆嘴,直到注浆嘴灌注时间≥30min;当敞开嘴溢浆时,进浆嘴注浆时间已达30min时,则将注浆管换至溢浆嘴。

g)同步多点灌浆时,应随时检查注浆机的进浆显示器,当无法明确某根管进浆量的状况时,可关闭其它接头的阀门,只从该嘴进浆,并观察注浆机的显示器,就可知道该嘴是否进浆。

灌浆过程中发现泄露时,应暂停从该嘴注浆,用丙酮洗净表面的浆液,用堵漏剂堵漏之后,再接着从该嘴注浆。

灌浆过程中,如发现灌浆缝面无浆液溢出,或开始灌浆不进浆,该部位应重新调整灌浆嘴位置,进行补灌。

结束标准。当进行最后的5个嘴进浆时,注浆设备的显示器停止进浆且压力不下降,屏浆30 min后即可结束灌浆。

(9)灌后表面处理。灌浆结束后一天,拆除专用灌浆嘴。

3.4.2 表面封闭处理

(1)死水位1443.0m以下裂缝表面处理。采用“表面涂刷KT1水泥基及粘贴GB胶板封闭”处理。

施工工艺流程:裂缝两侧混凝土面清理-涂刷KT1水泥基-涂刷SK底胶-粘贴GB胶板-封边处理-不锈扁钢固定。

施工方法:

①在具有裂缝的混凝土表面直接涂刷KT1水泥基,涂刷范围裂缝两侧各 50cm、缝两端各延伸50cm的范围涂刷。涂刷前须对混凝土表面进行处理,用高压水枪进行冲洗(或角磨机打磨)除去表面浮灰、水泥浮浆、油垢等至表面微毛,然后用水充分浸透基层混凝土,不得用酸洗。涂层面应做到毛、潮、净。

②KT1水泥基涂刷完成且达到下道工序施工要求后,沿缝两侧各15cm宽范围内,均匀涂刷SK底胶(均匀涂刷,不能涂厚及漏涂),SK底胶晾干后(静停20min~40min,用手触拉胶面能拉丝,细丝长度为1cm左右断即可),揭掉GB胶板保护纸,沿裂缝一端逐步向前;采用橡胶手锤适度敲击的方式,挤压密实,排尽空气。GB胶板接头的搭接长度不小于3cm。

③在已粘贴GB胶板两侧采用不锈钢扁钢及膨胀螺栓予以固定,施工方法同面板板间缝。

(2)死水位1443.0m以上裂缝表面处理。表面采用涂刷KT1水泥基及涂刷环氧胶泥封闭的方式。

施工方法:

在具有裂缝的混凝土表面直接涂刷KT1水泥基,涂刷范围裂缝两侧各50cm、缝两端各延伸50cm的范围涂刷。涂刷前须对混凝土表面进行处理,用高压水枪进行冲洗(或角磨机打磨)除去表面浮灰、水泥浮浆、油垢等至表面微毛,然后用水充分浸透基层混凝土,不得用酸洗。涂层面应做到毛、潮、净。

KT1水泥基施工完成且达到下道工序施工要求后,再沿缝两侧各5cm范围内涂刷一层环氧胶泥。

4 质量检测

4.1 压水试验

在浆材固化强度达到要求后(灌浆结束14天后),应抽样对裂缝钻骑缝检查孔进行压水试验,压水试验可采用单点法,压力为0.6MPa,缝面透水率合格标准为:死水位1443.0m以下不大于0.1Lu;死水位1443.0m以上不大于0.3Lu。检查不合格时,必须补灌,直到满足要求。据压水试验成果资料,透水率最大 0.0067Lu、最小0.0000Lu,压水试验结果满足要求。

4.2 抽样取芯试验

面板裂缝化灌达到强度后,应抽样钻 Φ 50mm孔取芯,检查灌浆充填效果。对完整的灌后芯样进行劈拉试验,检测缝面浆液粘结强度。钻孔取芯检查结果:灌浆充填密实,劈拉强度满足要求。芯样劈拉强度成果见表3。

表3 芯样劈拉强度成果表

4.3 表面封闭处理质量检查

对于表面封闭粘贴的GB胶板的现场检查具体做法为一看、二按、三剥离。对于GB胶板经剥离检查与混凝土面粘贴比例小于90%的进行返工处理。

5 结论

万胜坝水库大坝混凝土面板裂缝原因既有一般性也有其特殊性,昼夜温差大没有妥善加以保护产生较大的温度应力致使裂缝的可能性最大,其次是边界对面板的约束,加上混凝土原材料、添加剂可能的质量缺陷,以及混凝土浇筑环节多、时间长造成混凝土初凝,影响混凝土层面结合强度,滑模拉升时对混凝土可能存在拉伤现象,从而使面板混凝土过早产生较多的水平裂缝。与国内外混凝土面板裂缝情况相比在裂缝产状、裂缝发生的时间等方面有相似之处,本文介绍的根据实际情况提出的处理措施可行,效果较好,可供类似工程质量缺陷处理时借鉴。