高速撞击下双层壳体结构的数值分析

2010-06-12王怡月刘筱玲

王怡月 刘筱玲 富 裕

双层壳体结构广泛应用于远程、重型武器,用于打击地下深层目标。为了保护弹体在突破地面防护结构前安全、不发生爆炸,需要设计合理的壳体结构,以提高外层壳的穿甲能力。以往研究多集中于圆柱壳、单壳,其冲击载荷作用下的屈曲行为一直是人们关注的问题[1-5],本文研究锥形双层壳体冲击下的弹塑性动力响应。通过对原型结构的仿真分析,依据材料撞击下能量耗散机理,对原型双层壳结构进行了以防护内体、确保弹体空中飞行参数和节约材料为目的的改进设计。先后改进设计了三种结构,并分别对其在52 m/s初速度下垂直撞击铝合金靶体过程进行了数值模拟,得到了不同结构的外壳、中壳、内体的动力响应模态和动态演变过程。经过分析和对比,确定了改进效果明显的双层壳结构模型。

1 实验研究

实验采用LY12铝材料。在高速冲击变形条件下,材料的力学性能与材料的变形速度密切相关[6-8]。双层壳体高速撞击靶体的过程中,结构将承受动态压缩变形,需要测试结构材料的动态压缩力学特性。为此,设计了圆柱体试样的直径为8 mm,高为6 mm,实验设备为分离式Hopkinson压杆实验机。考虑到双层壳体撞击靶体时的设计要求,材料实验时弹头撞击速度取为52 m/s。

2 计算模型

2.1 模型的建立

采用高效的显示时间积分技术的拉格朗日求解器,采用八节点六面体单元。中壳与内部弹体接触面、中壳与外壳接触面、外壳与靶体撞击接触面均采用自适应主从接触,各接触面之间的滑动摩擦系数为0.3,静摩擦系数为0.65。材料的本构模型依照实验获得的工程应力—应变数据,建立了材料场来描述。靶体的厚度取为60 mm,弹体和靶体材料都为LA12铝合金,取实际实验的材料参数。由于模型、边界条件等为轴对称,此处建立1/4模型。

2.2 多组结构方案

为了保证弹体设计之初的飞行参数,本文根据材料撞击下能量耗散机理,参照原型结构1,设计了三种不同的双层壳体结构:

1)对比原型结构1,本文在结构2中,把外壳和中壳的接触改为环形支架接触,中壳的头部与外壳的头部分离、悬空。结构2外壳和中壳的支架长度之和等于结构1中壳的支架长度。外壳的头部厚度减小了一半,并且外壳头部内侧由原先的平面改为半球面结构;

2)结构3中,对外壳前半部分的支架位置进行了上移,使其与中壳的支架位置交错设置;

3)结构4中,在结构3基础上,外壳头部厚度减小到10 mm。

3 计算结果

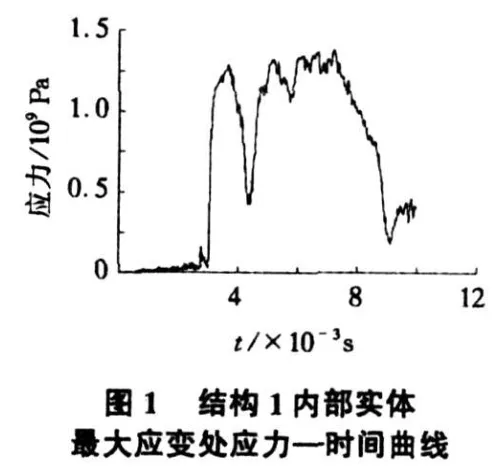

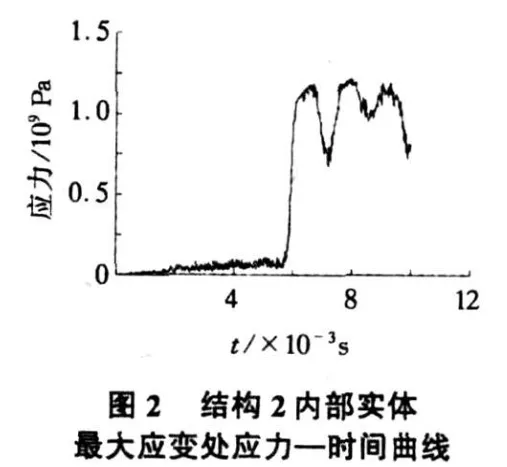

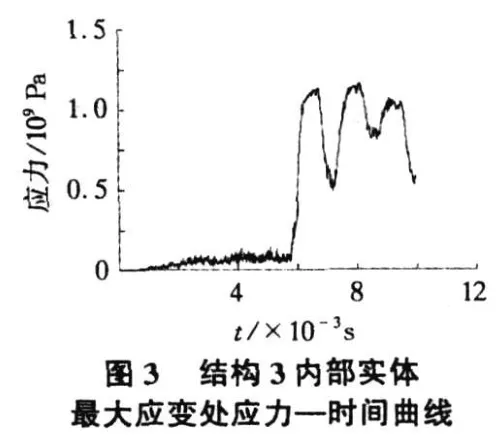

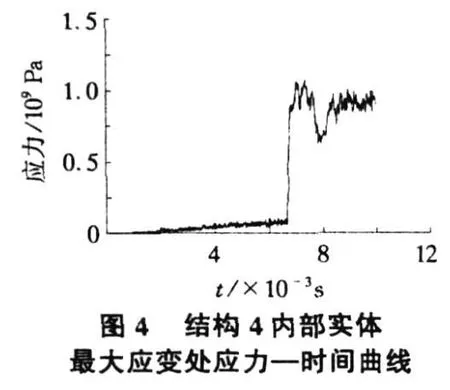

四组结构中,其内部实体最大应变部位的Von Mises等效应力—时间曲线如图1所示。

3.1 多组结构外、中壳的动态特性分析

由于内体对中壳前端支架的惯性冲击,结构1前端平面、前部各个环形支架处出现塑性应变,其最大塑性应变为1.48×10-1,位于前部第一个环形支架与内部弹体接触处,这时中壳内的最大等效应力为1.74×109Pa,出现的时刻大约在3.75×10-3s。结构1最大应力值出现的时间比结构2,3和4早。

在结构1的基础上的外壳减薄,与中壳采用支架支撑后,结构2的支架长度较结构1减半,冲击后外壳的冲击变形明显提高。但是对比结构1,中壳对外壳的大应力作用时间推迟。结构2的中壳最大塑性应变1.90×10-1,位于前部第一个环形支架与内部弹体接触处。最大等效应力1.93×109Pa,出现在6.5×10-3s。

结构3的外壳和中壳前半部分产生了与结构2类似的塑性变形,但是变形分布更均匀。外、中壳的支架交错分布,结构的均匀变形明显可吸收内部弹体的冲击能量,防护作用明显。外、中壳最大塑性应变均产生在最前端环形支架与中壳的接触部位,外壳最大塑性应变为9.58×10-2,最大等效应力为1.5×109Pa,出现的时刻大约在6.66×10-3s。中壳最大塑性应变为1.80×10-1。

在较大的冲击载荷作用下,结构4外壳的头部和前端环形支架处产生了严重的塑性变形,其最大塑性应变为1.34×10-1,因此,结构前部受阻面积增大,造成最大等效应力反而提高,为1.7×109Pa,出现在 0.8×10-2s~1×10-2s。中壳的塑性应变仍然分布在前部的各环形支架处,由前向后依次减小。中壳最大塑性应变为1.97×10-1,位于前部第一个环形支架与内部弹体接触处。最大等效应力为1.93×109Pa,出现在大约7.2×10-3s。

3.2 各组壳体结构对内部弹体的防护程度

结构1中,由于冲击载荷较大,外壳和中壳的支架过长、过薄,支架严重变形,内体与中壳头部严重碰撞,产生较大变形。内体头部最大塑性应变为6.91×10-2,最大等效应力为 1.37×109Pa,约出现在3.6×10-3s,如图1所示。

结构2内体的头部塑性变形较结构1减小,最大塑性应变为3.48×10-2,最大等效应力为 1.21×109Pa,约出现在6.66×10-3s,见图 2。

对比结构1和结构2,可以看出外壳和中壳接触改为支架接触,中壳支架的长度减半,在冲击过程中,对内部弹体的防护作用改进效果明显,且内体所受应力初始峰值延迟。

结构3内体头部塑性变形相比结构2进一步减小,其最大塑性应变为 2.32×10-2,最大等效应力为 1.15×109Pa,出现在大约6.66×10-3s时刻,如图3所示。

由此看出当外壳支架和中壳支架位置交错分布后,可明显缓冲载荷对支架和内部弹体的冲击作用,内部弹体的塑性变形明显减小。冲击过程中,结构3的防护装置对内部弹体的防护作用进一步增强。

结构4内体最大塑性应变为4.69×10-3,其最大等效应力为1.06×109Pa,出现的时刻大约在7.1×10-3s,如图4所示。防护达到最佳,且结构4所受到的最大应力的时间推迟。但是外壳头部变形严重,影响了弹体的工作参数。

4 结语

1)改变外壳、中壳、内体之间的接触形式为支架交错型设计,使防护装置变形区域分散,对缓冲吸收冲击能量起到良好效果,缓冲了内体的冲击影响,且时间延后。外壳头部设计适当减薄,增大内体前冲空间,对冲击能量的吸收提供了有利条件,内体的塑性变形明显减小;由结构1的单层支架形式,改为结构2,3的双层支架形式,虽支架总长没变,但对内体的防护效果明显不同。

2)通过上述仿真分析,第三组壳体结构内体的塑性变形有效减小,最大等效应力发生时间延迟,提高了保护内部弹体作用,为最佳结构。

[1] 王 仁,黄筑平,杨青春.受轴向冲击的圆柱壳塑性动力屈曲研究[J].力学学报,1983(5):509-513.

[2] MA Hong-wei,CHENG Guo-qiang,ZHANG Shan-yuan,et al.Experimental Studies on Dynamic Plastic Buckling of Circular Cylindrical Shells under Axial Impact[J].ACTA Mechanics Sinica,1999,15(3):275-282.

[3] 张善元,程国强,马宏伟.受轴向冲击圆柱壳的塑性动力屈曲研究[J].爆炸与冲击,2000(4):343-347.

[4] Zimicik D G,Tennyson R C.Stability of Circular Cylindrical A-hells under Transient Axial Impulsive Loading[J].AIAA Journal,1980,18(6):691-699.

[5] 刘 理,刘土光,张 涛.复杂载荷作用下圆柱壳的弹塑性动力屈曲研究[J].爆炸与冲击,2002,22(2):119-125.

[6] 韩志军.直杆的撞击屈曲及其应力波效应的实验和理论研究[D].太原:太原理工大学,2005.

[7] 吴大方,宋 昊,李永亭,等.铝—镁合金 5A06在瞬态热冲击条件下的力学性能研究[J].实验力学,2006,21(5):591-595.

[8] Marc Andre Meyers.材料的动态力学行为[M].张庆明,刘 彦,黄风雷,译.北京:国防工业出版社,2006.