纯氧燃烧技术在水泥旋窑的应用分析

2010-06-12梅朝鲜

梅朝鲜

绵阳职业技术学院(621000)

1 纯氧燃烧的的概念

所谓纯氧燃烧,就是把燃料与85%~100%纯氧按预定燃料比混合,以更精确的方式来进行燃烧的技术。

2 纯氧燃烧技术应用现状

纯氧燃烧技术最早主要被应用于熔块行业及窑龄较长的玻璃窑上以维持产量或延长窑的寿命,到了上世纪80年代末纯氧燃烧技术在玻璃熔窑中作为更好的选择方案已逐渐取代常规空气燃烧技术,这是因为纯氧燃烧不仅能大大降低NOx、C02、粉尘等污染物的排放,而且在节能、提高产量和质量、减少设备投资和节省厂房场地等诸多方面都有良好的表现。近年来在玻璃窑上应用纯氧燃烧在欧美已成为一种趋势,应用范围覆盖各种玻璃产品和窑型。目前深圳、长沙、马尾、安阳、郑州、石家庄等玻壳厂及部分日用玻璃厂都采用了纯氧燃烧技术。

而在水泥厂,目前还是主要采用常规空气燃烧技术,以下将对其采用纯氧燃烧技术的可行性及优越性进行探讨。

3 纯氧燃烧技术在水泥旋窑的应用分析及优越性

3.1 热效率提高

因空气中氧气只占21%,空气助燃时79%的无用气体要被加热然后又被排放,因此热效率很低。而纯氧燃烧时烟气量大大减少,其带走的热量相应减少。假设出预热器废气温度为300℃,此温度下氮气的平均比热是 1.313 KJ/m3·℃,每立方米氮气带走的热量是 300×1.313=393.9 KJ。采用纯氧燃烧时,每引入 1 m3氧气,相当于节省的热量是 393.9×79/21=1481 .8 KJ。

3.2 传热效率提高

高温状态下主要以辐射传热为主。对分子结构对称的双原子气体如氮气(N2),在工业上常见的温度范围内发射和吸收辐射能的能力很小,可以看作是热辐射的透明体,几乎无辐射能力。而对于多原子(三原子以上)的气体如二氧化碳CO2和水蒸气H2O或不对称的双原子气体如一氧化碳CO等,一般都具有相当大的辐射能力。水泥旋窑基本以煤为燃料,若采用空气助燃,由化学反应方程式 C(s)+O2(g)=CO2(g),即 1体积的氧气大约转变为1体积的二氧化碳气体,因此,烟气中无辐射能力的氮气还是占绝大部分。而纯氧燃烧的烟气产物中主要是二氧化碳CO2和水蒸气H2O,很显然,纯氧燃烧的传热效率要高于空气助燃的传热效率。

3.3 窑内气体流速大大降低

由于纯氧燃烧时烟气量大大减少,对一确定尺寸的窑,窑内气体流速与烟气量是呈正比例的,因此,烟气量减少多少,则流速降低多少。流速降低则可降低窑内扬尘,扬尘的减少,相当于是提高了窑的产量,降低最后一级旋风筒的负荷。

3.4 更环保

空气中含有大量的氮气,燃烧时产生有毒的NOx等污染物。纯氧燃烧由于几乎没有氮气参与,因此也几乎不会产生NOx等污染物。而且纯氧燃烧时烟气量大大减少,窑内气体流速降低,从而降低窑内扬尘,也必然降低粉尘的排放。因此,纯氧燃烧技术更环保。

3.5 降低漏风量

前面已提到,以煤为燃料的水泥窑,消耗1体积的氧气大约转变为1体积的二氧化碳气体,因此,烟气中的氮气含量几乎不变,即与空气中的含量相近,约79%。也就是说,采用纯氧燃烧时窑尾风机的排风量将减少79%,则预热器系统各级负压值均会降低,漏风量也随之降低。

3.6 可减少窑尾结圈或预热器内结皮

当窑尾或预热器内温度偏高,可使生料液相提前出现,从而容易产生结皮,这是产生结皮的原因之一。而燃料(煤粉)燃烧不充分,有些燃料随气体流入窑尾或预热器中继续燃烧,常造成窑尾或预热器内温度偏高。若采用纯氧燃烧则可避免,原因有二:1)窑内气体流速大大降低,燃料颗粒难以进入窑尾或预热器;2)由于氧气浓度极高,煤粉燃烧速度快且充分。在800℃以下,碳的燃烧速度v由化学反应控制,只与空气中氧的浓度[O2]成正比,其反应速度方程式一般认为是v=k[O2]。若空气中氧气的的浓度是21%,假设纯氧中氧的浓度为85%,显然采用纯氧燃烧时碳的燃烧速度比空气助燃要快85/21≈4倍。

3.7 可减小预热器的尺寸

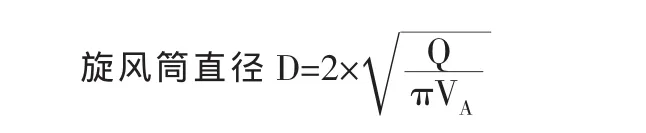

《水泥预分解技术与热工系统工程》一书中提到预热器的尺寸的确定:

试中:Q—筒内气体流量m3/s;VA—假想截面风速m/s。

可以看出,旋风筒直径D与旋风筒内气体流量的平方根成正比,若流量减少 79%,即 Q=0.21Q原,则 D=0.46D原,旋风筒直径D可减小约一半。设备尺寸减少,必然可降低在设备上的投资。

分解炉内截面平均风速一般在一定的范围内,变化不大。显然,流量减少79%,分解炉内径可缩减为原来的0.46。若采用原有的分解炉,由空气助燃改为纯氧燃烧,因炉内截面平均风速不变,必大大增加氧气含量,就可大大增加燃料喷入量,也就可大大提高分解炉的产量。

以上是笔者对纯氧代替空气在水泥旋窑中的燃烧作了有利一面的分析,但也要认识到不利的一面。一是氧气的成本,目前制备1 Nm3氧气消耗的电能约0.5 kWh,相当于1800 kJ。不过大部分可由节省氮气带走的热量1481 .8 kJ所抵消。考虑到其它有利因素(如环保、降低漏风量、减小预热器的尺寸等),从经济上讲是可行的。其次是熟料的冷却,目前熟料主要采用篦式冷却机进行冷却,冷却熟料后的热风除一部分二次风满足回转窑用,一部分三次风满足分解炉用外,必须有一部分冷却后的热空气也即是余风需要放走。显然,燃烧系统所需的纯氧量是远远不能满足熟料冷却的要求的。笔者认为这一问题的解决方法为:纯氧可不用去作为冷却熟料的气体,完全由空气去完成就行了,多出的余热空气用于余热发电即可。

4 结束语

纯氧燃烧技术在水泥窑上的应用在经济上、技术上有很多有利的因素。

但是,纯氧燃烧技术在水泥旋窑要真正的应用还有很多问题,还有待在开发、研究过程中不断地去解决。

[1]赵乃仁.水泥熟料煅烧中的热经济[J].中国水泥,2009,9(088):64.

[2]大连工学院无机教研室编.无机化学上册[M].高等教育出版社,1982,6.

[3]陈全德等编著.水泥预分解技术与热工系统工程 [M].中国建材出版社出版,1998.