粘钢与粘碳纤维在潘家口水库洒河大桥加固改造中的应用

2010-06-11董丽娜朱桂勇

董丽娜,朱桂勇

(海河水利委员会引滦工程管理局,河北迁西 064309)

1 工程概况

洒河桥位于潘家口水库防汛上坝公路洒河干流上,是潘家口水库唯一对外交通和防汛专用公路桥。该桥由潘家口水利枢纽工程施工专用特大型铁路桥改建而成,原铁路桥为单行准轨中-22级,桥面为钢筋混凝土双梁式简支结构,梁中距1.8 m,桥面宽度3.9 m,各单跨跨径20 m,共25跨加两岸桥台,全长530.4 m,下部为实体重力式墩、台,每个墩、台下设4根1.5 m柱桩式钻孔灌注桩基础,基础全部穿过覆盖层至基岩层。潘家口水利枢纽主体工程完工后,该桥改建成潘家口水利枢纽工程对外交通公路桥。公路桥的改建未改变原桥下部结构及上部主梁,仅将原铁路桥上部的铁轨、枕木、道渣及人行道部件拆除,在主梁上安装预制的异型桥面板,并用锚栓与主梁连接。自1992年运行以来,随着经济的发展,车流量及载重量都远远超过原设计标准,造成洒河桥桥面、伸缩缝、栏杆等出现不同程度的损坏。经水利部批准,2008年洒河桥加固改造工程予以实施。再次改造的标准需在原桥基础上予以提高,经对大梁承载力验算,已不满足要求,需对大梁进行粘钢、粘碳纤维加固。

2 加固原理

粘钢加固是将强度高的钢板粘贴于被加固钢筋混凝土构件的受力部位前沿的一种加固方法,它不仅能保证钢板与原构件作为一个新的整体、共同受力,而且能最充分地发挥钢板的强度、约束混凝土的变形,从而有效地提高加固构件的强度、刚度与抗裂性。同时,粘钢加固可以任意地依照设计需要与可能而粘贴钢板,有效地发挥粘钢构件的抗弯、抗剪、抗压性能,且受力均匀,不会在混凝土中产生应力集中现象。另外,加固体所占空间小,基本上不影响外观。粘钢加固技术还具有加固施工周期短、材料消耗小、工艺简便等优点。

粘碳纤维加固方式是在大梁底部粘贴具有较强抗拉性能的碳纤维布,主要作用是提高大梁受拉区的抗拉性能,限制裂缝开展、封闭细微裂缝,并满足表面防护等构造要求。

3 施工方法

3.1 粘钢加固施工

粘钢加固主要施工工艺为:划线定位→大梁表面处理→锚栓→钢板贴合面处理→配胶→粘贴、固定与加压→固化→检测→钢板防腐处理。

(1)划线定位:根据加固施工图,准确地在梁的表面划出粘贴部位轮廓线及定出植锚栓的位置。

(2)大梁表面处理:采用水磨石机和角磨机对大梁贴合面进行打磨处理,要求大梁表面露出新鲜混凝土,粘贴面不得有松散混凝土、油污及其他附着物,并要求尽量平整,不得存在棱角、沟槽等硬性突变。对于局部低坑处须采用修补料进行修补。根据划线位置打锚筋孔,采用植筋胶植M12锚栓。然后将表面冲洗干净,待干燥之后,用吹风机吹去表面灰尘,粘贴前用干净棉纱蘸丙酮或酒精擦拭一遍。如表面湿度较大,除上述要求外,尚须进行人工干燥处理。

(3)钢板贴合面处理:粘钢钢板采用16 Mn钢板,大梁顶面钢板厚度为8 mm,侧面钢板厚度为6 mm,钢板制作安装严格按照《钢结构施工及验收规范》执行。钢板粘贴之前须采用电动角磨机打磨,露出金属光泽,打磨纹路与受力方向垂直,粗糙度越大越好。粘贴前用棉纱沾丙酮或酒精擦拭干净。钢板宜打磨后立即粘贴,如提前打磨出现锈迹,可根据实际情况采取用棉纱蘸丙酮或酒精擦拭干净或重新打磨等措施。

(4)调配结构胶:粘结胶采用武汉武大巨成加固实业有限公司的WSJ-I粘钢胶。该胶分A、B两种组分,按1:1的比例先后置于容器中,用电动搅拌器或手动搅拌,直至胶的色泽一致,无明显色差。搅拌用容器内不得有油污,应避免任何杂质进入容器。

(5)钢板粘贴、固定与加压:在粘贴钢板的贴合面涂抹结构胶,要求薄而匀,厚度3 mm左右。然后立即将钢板就位,用预埋植筋螺栓固定,并适当加压,以使胶体从钢板边缘挤出为宜。固定加压后,用小锤敲击粘贴两面边缘钢板,如无空洞声,表示已粘贴密实,否则应补胶或重新粘贴。

(6)检测:一般采用非破损检测,即外观检测钢板边缘溢胶色泽、硬化程度以及小锤敲击检验钢板的有效粘结面积。锚固区粘结面积不小于90%,非锚固区的粘贴面积不小于70%。

(7)钢构件表面防腐:对钢构件表面进行清理(酒精或丙酮清洗),表面应无可见的油脂、污垢及铁锈等附着物,并用压缩空气吹尽,然后涂刷防腐涂料。

3.2 粘碳纤维布施工

粘碳纤维布主要施工工艺为:基面处理→涂底胶→表面找平→涂浸渍胶粘碳纤布→涂面胶→表面防护。

(1)结构表面处理:将混凝土表层出现剥落、腐化等部位凿除,并采用无机修补料进行修补。对被粘混凝土面用角磨机打磨,以除去表面的浮浆、油污,直至完全露出新面。打磨应平整,尤其是表面的凸起部位要磨平。转角粘贴处要进行倒角处理并打磨成圆弧状。采用无油压缩空气吹除粉尘,使得表面干净并保持干燥。

(2)涂刷底层胶:底胶采用WSX底胶,涂刷前A、B组分按1:1的比例先后置于容器中,用电动搅拌器或手动搅拌,直至胶的色泽一致,无明显色差。搅拌用容器内不得有油污,避免任何杂质进入容器。采用滚筒刷或毛刷均匀涂抹于混凝土表面,胶层厚度不超过0.4 mm,并不得漏刷或有流淌、气泡。待胶体表面指触干燥后,再进行下一步施工。

(3)表面找平:混凝土表面若凸凹不平,出现高差的部位应用结构胶(修补型)填补平整。

(4)碳纤维布粘贴:本工程采用碳纤维布规格为300 g/m2,粘贴过程中尽量避免搭接,搭接部位沿纤维方向的搭接长度不得少于100 mm。浸渍胶采用WSX浸渍胶,调制方法同底层胶,均匀涂抹于所要粘贴的部位,胶层厚度2 mm。在搭接、拐角等部位要多涂抹一遍。粘贴碳纤维布,用滚筒沿纤维方向多次滚压,挤除气泡和多余胶液,并使粘贴用粘结剂充分浸透碳纤维布。

(5)涂面胶:在碳纤维布的表面涂抹面胶进行防护,要求涂刷均匀,不得有漏涂或涂刷不饱满之处。

(6)检测:一般采用非破损检测。小锤敲击检验碳纤维布的有效粘结面积。锚固区粘结面积不小于90%,非锚固区的粘贴面积不小于70%。

(7)表面处理:表面粘细砂一道,使表面粗糙化,干燥后在表面刷CPC防碳化涂料2道。

4 实施效果

4.1 施工质量检测

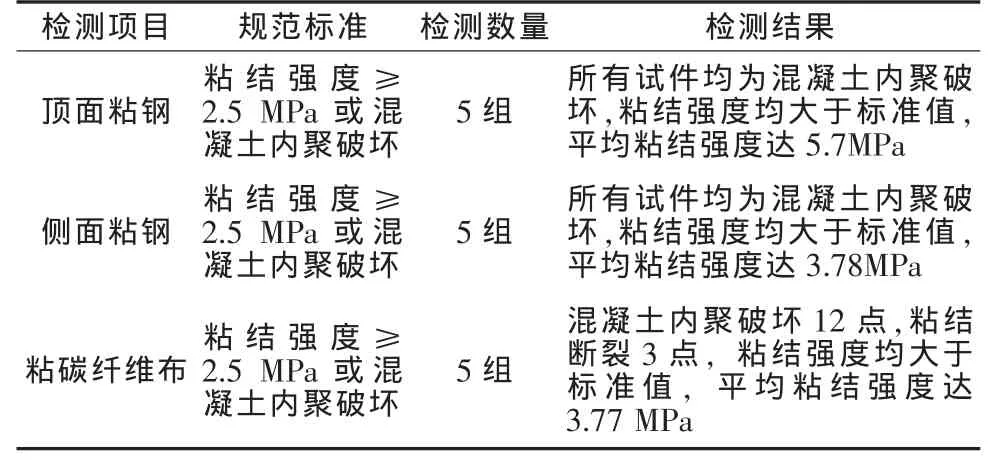

粘钢、粘碳纤维布施工质量按照《混凝土结构加固设计规范》(GB50367—2006)和《碳纤维片材加固混凝土结构技术规程》(CECS146-2003)要求按构件数量的10%,进行现场正拉试验。试验结果全部满足规范要求。试验结果见表1。

表1 现场正拉试验结果

4.2 实施效果

粘钢、粘碳纤维加固后,钢板和碳纤维能够与原混凝土之间共同工作,使加固体系与原构件形成一个良好的整体,提高了结构整体承载力,提高了结构构件的抗裂性,抑制了裂缝开展,达到了预期效果。