基于“九三”系统反应池运行中存在问题的分析研究

2010-06-08田惠君冯令艳

田惠君,冯令艳

(哈尔滨供排水集团制水三厂,哈尔滨 150080)

1 前言

“九三”系统是哈尔滨供排水集团制水三厂的一个生产车间,投产于1993年,故称“九三”系统。该系统以地表水为水源,采用常规的处理工艺。该系统总设计水量为30万t/d,占全市总供水量的35%。

源水通过稳压井稳流后投加混凝剂,经过管道混合进入双层隔板反应池,再流经过渡段进入迷宫翼板形斜板沉淀池,而后通过双阀普通快滤池进行过滤,然后净水进入清水库。

2 生产中存在的问题

在实际生产运行中,随着投产日期的延长,逐渐发现了该系统存在以下问题:

1)沉淀池出水浊度不断地增加,净水剂投加量特别大,跟实验室的混凝小试得出的混凝剂单耗指标出入很大,并且沉后水挟带小颗粒。

2)滤池的滤后水浊度增加,为保证合乎国家颁布的净水水质,滤池的反冲洗周期进行了大大的缩短,水厂的自用水率非常高。

在放空水池查找原因的过程中我们发现,反应池下层积泥深度达到1 m,反应池上层积泥深度达到0.5 m。

发生这种情况的主要原因是设计时采用的参数有问题,首先是反应设计过长,正常的反应时间为20~30 min,而设计时采用了28 min,相对采用了上限。此参数的选定又使得本应在沉淀池沉积下降的矾花提前在反应池内沉积,由此造成反应池过水断面缩小,水流速度加快。其次是流速选定值偏于上限。而且该反应池总长为21 m,宽为16 m,只在下层两个间隔廊道中间设一个放空管,当停水下池子看时,靠近放空管5~10 m的泥能被放走,远处的泥根本带不到放空管口。

从理论上说,整个净水过程的关键在于水中的杂质即悬浮物和胶体与净水药剂相互混合、反应的程度,混凝工艺是沉淀、过滤过程的效果前提保证。

混凝工艺要求是要使杂质颗粒之间或杂质与混凝剂之间发生凝聚,一个必要条件是使颗粒相互碰撞接触。由颗粒布朗运动造成的颗粒碰撞凝聚称“异向凝聚”;由机械或水力搅拌造成的颗粒碰撞凝聚,称“同向凝聚”。在微小颗粒逐渐凝聚成大颗粒絮凝体的过程,总经历着异向凝聚和同向凝聚阶段。

在反应阶段主要依靠机械或水力搅拌促使颗粒碰撞凝聚,颗粒碰撞速度梯度G值越大,反应效果越好,但随之而来的是水流剪力增大,已形成的絮凝体又有破碎的可能。絮凝和破碎同时随着颗粒碰撞速率增大而增强。而颗粒碰撞速率G值增大超过最佳速度梯度时,絮凝体破碎率将大于反应速率,反应效果降低,出水水质得不到保证。

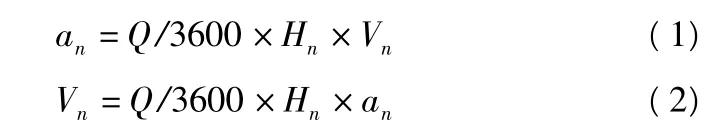

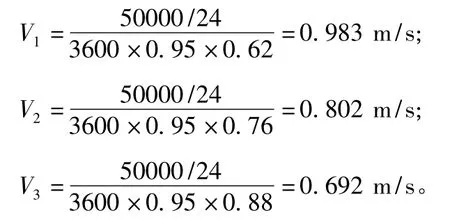

根据实际池体的长、宽以及隔板间距,进行实际进水流速的验算,具体计算数值如下:

双层隔板反应池为上下两层,上层为回转式隔板反应池,下层为往复式隔板反应池,单池设计流量为5万t/d,流速参数选定为7档,下层流速共分3档:第一档 V1=0.5~0.6 m/s,第二档 V2=0.4~0.5 m/s,第三档 V3=0.3~0.4 m/s;上层反应廊道流速共分4档:第四档 V4=0.3~0.35 m/s,第五档 V5=0.25~0.3 m/s,第六档 V6=0.2~0.25 m/s,第七档V7=0.12~0.18 m/s;反应池的设计有效平均水深为上层H2=2.6 m,下层H1=1.95 m,往复式隔板间距为a1=620 mm,a2=760 mm,a3=880 mm,回转式隔板间距为 a1=720 mm,a2=870 mm,a3=1 100 mm,a4=920 mm。

积泥后实际的有效平均水深为上层H2=2.1 m,下层H1=0.95 m,根据下式可知:

则往复式隔板反应池的实际流速为:

回转式隔板反应池的实际流速为:

而通过上式计算的结果表明,实际流速要远远超出设计值,而反映混凝效果的指标G值与混凝设备中的水头损失有关,水头损失又与水的流速有关,具体计算公式如下:

水头损失计算公式为:

速度梯度计算公式为:

由上式可知,当流速增大后,反应池总水头损失因此增加,速度梯度G值也随之变大,絮凝体破碎率远远超过反应的速率,在反应池投加净水药剂所形成的矾花和颗粒又被打碎,难以沉淀,并且又被大流速的水流带入了滤池,增加了滤池的负荷,引起整个净水过程的恶性循环。

由于在这种水力条件下生产运行,流速过快使得一次反应被破坏,这样就必须增加净水药剂的投加量,使得被打碎的矾花和颗粒再次与药剂进行反应、凝聚,形成可沉淀的大颗粒,在沉淀池中去除,保证沉后水达到6~8 NTU。

滤池在这种情况下也受到很大的影响。过滤的机理是悬浮颗粒与滤料颗粒之间黏附作用的结果。黏附作用是一种物理化学作用,主要取决于滤料和水中颗粒的表面物理化学性质,未经脱稳的悬浮物颗粒,过滤效果较差。当沉后水的浊度较大时,超过10~12 NTU以上时,滤池的截污强度加大,造成过滤时间不长的情况下,表层滤料间孔隙被堵赛,甚至产生筛率作用而形成泥膜,使过滤阻力剧增。使得滤池一方面滤速剧减,下层滤料截流悬浮颗粒作用远未得到充分发挥时,过滤就停止了,必须进行反冲洗;另一方面是因滤层表面受力不均匀而使泥膜产生裂缝时,大量水流将自裂缝中流出,以致悬浮杂质穿过滤层而使出水水质恶化。这时过滤应停止,也必须进行反冲洗来进行解决。由于反冲洗次数的增加,频率的增多,相应的电耗、水耗都跟着加大了,整个的制水成本提高了,并且也是各种能源的浪费。

3 解决措施

为了尽可能地避免造成各种不必要的浪费,在实际生产中我们摸索出了一些宝贵的经验。首先是把松花江水按季节的变化分为4个阶段:开江期、高温高浊期、封江期、低温低浊期。在不同的时期采用根据原水浊度、色度、碱度、pH值的不同,确定不同的排泥周期和反冲洗周期,在浊度较低的情况下,一般每天排1次泥,而在浊度较高的情况下,一般每天排3次泥,遇到特殊的情况,如浊度高达800NTU~1000NTU时(1998年发洪水时出现过),每4 h排1次泥。而且相应地增加水质指标的检测频率,

其次是对反应池进行定期的人工清刷,通常选定在每年的五月和九月,因为经过了一冬天的沉积,泥量也很多了,为了保证高温高浊期的水处理工艺正常运行,保证出水水质符号国家饮用水标准,所以必须进行全面彻底地清洗,九月份经过一夏天的高温高浊期的运行,浊度大,含泥量也大,所以为了冬天低温低浊期的水处理,同样需要清刷。

最后,我们采用投加助凝剂的方法,在流速过快使得一次反应被破坏的情况下,通过投加助凝剂,促使和帮助已被打碎的矾花和颗粒再次进行凝聚,形成可沉淀的大颗粒,相应减少混凝剂的投加量,节省成本。

此外,我们还有一定的设想,譬如可否在不停水的情况下进行反应池的清泥;可否在土建、结构允许的情况下,进行排泥形式的改造,可否进行一些自动化方面的建设,实现无人管理模式。总之,我们将在生产中不断探索新的方法,新的技术,来解决实际存在的问题,将生产过程尽量科学化。

[1]汤鸿霄.羟基聚合氯化铝的絮凝形态学[J].环境科学学报,1998,18(1):1-10.

[2]栾兆坤,等.聚合铝絮凝动态过程研究[J].环境化学,1996,15(6):523-529..

[3]冯利,汤鸿霄.铝盐最佳混凝形态及最佳pH范围研究[J].环境化学,1998,17(2):163-169.