汽机高中压缸膨胀不畅的分析与处理

2010-05-31林健秋

林健秋

(韶关发电厂,广东 韶关 512132)

汽轮机在启动、停机和运行时,汽缸将随其温度的变化沿横向、纵向、垂直几个方向膨胀或收缩,因此,为了保证汽缸定向自由膨胀,并能保持汽缸与转子中心一致,避免因膨胀不均匀造成不应有的应力引起的机组振动,机组设置了一套滑销系统。即在汽缸与基础台板间和汽缸与轴承座之间装有各种滑销,并使固定汽缸的螺栓留出适当的间隙,以保证汽缸自由膨胀,保持机组中心不变。

1 设备概况

韶关电厂10号机组是东方汽轮机厂生产的亚临界高中压合缸的一次再热双缸双排汽单轴凝汽式N300-16.7/537/537-4型汽轮机。其外缸通过纵销与横键相对于基础保持2个固定点(绝对死点),一个在中低压轴承箱基架上2号轴承中心线后205 mm处(高中压缸死点),另一个在低压缸左右两侧基架上低压进汽中心线前360mm处(低压缸死点)。高压内缸相对于高压外缸的死点在高压进汽中心线前475mm处,低压内缸相对于低压外缸的死点在低压进汽中心线处,分别由死点向前后2个方向膨胀。

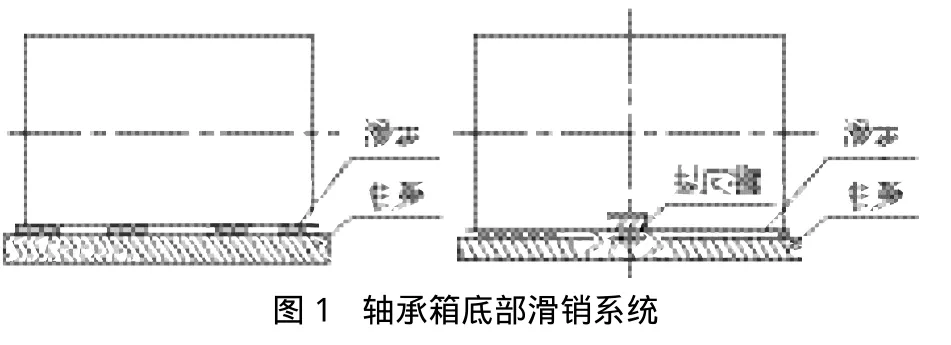

在10号机组前轴承座下设有纵销,该销位于前轴承座及其台板间的轴向中心线上,允许前轴承座作轴向自由膨胀,但限制其横向移动。因此,整个机组以死点为中心,通过高、中压缸带动前轴承座向前膨胀。前轴承座的轴向位移就表示了高中压缸向前膨胀值之和,这就是通常所说的缸胀。缸胀测点固定在前轴承箱两侧面。在轴承座与基础台板滑动面间有耐磨块,并可定期向滑动面加润滑油。

依靠这样一套滑销系统,使机组能够沿着预先规定的方向膨胀,以保证机组的安全运行。本机组高中压缸结构和蒸汽流向合理,汽缸刚性大,通流间隙对胀差限制小,前轴承箱与基架间有润滑脂,因此机组启动和变负荷时胀差小,启停灵活性和负荷适应性较好。

2 存在问题

2005年机组小修后第1次启动的数值:缸温99℃,左/右总膨胀4.17/3.2mm,高中压缸胀差0.3mm;送轴封后,缸温、总膨胀不变,高中压缸胀差增大为0.76mm。按规程设定参数,汽轮机冲转至2000r/mIn暖机,缸温缓慢增至270℃,左/右总膨胀只有6.5mm左右,增大极其缓慢,而高中压缸胀差慢慢增大至5.0mm,且增大趋势不减。通过调整主蒸汽温度和轴封蒸汽压力、温度无明显效果,高中压缸胀差增大至5.5mm,为保证机组安全,下令汽轮机打闸(我厂规定高中压缸胀差范围是+6mm~-3mm)。后来机组的多次冷、温态启动过程中均出现这种高中压缸膨胀不畅的问题,致使机组启动时间(特别是冷态启动)延长为原来的3~4倍,耗费了大量的锅炉燃油,造成了巨大的经济损失,甚至在冷态启动过程中经常因为高中压胀差超限而打闸停机,给机组的安全稳定运行带来了极大的不利影响。由于机组从启动到带额定负荷所耗时间数倍增加,大大降低了机组的机动性,对电网负荷调节产生一定影响,多次受到中调的询问。

3 原因分析

高中压缸缸温从99℃上升到270℃,高中压缸总胀才从4.17mm增大到6.5mm,且增长趋势极其缓慢,不符合金属膨胀的规律。机组投产初期,机组带额定负荷时高中压缸总膨胀值为27mm,现在只有23.5mm,相去甚远。经核实,排除了测量仪表的问题,因此,断定问题在机组前轴承箱滑销系统上。

高中压缸前部座落在1号轴承箱(即前轴承箱)上,高中压缸膨胀不畅最终是因前轴承箱在机架的滑块上滑动受阻所至。分析汽轮机的结构可知,为保证汽轮机高速运行时转子中心和汽缸中心保持一致,在汽缸的轴承座与基础台板之间装有滑销系统(见图1)。在机组启动过程中,汽缸与轴承座在滑销系统的引导下按一定的方向进行膨胀,使汽缸与轴承座在热状态下仍然保持中心一致。若滑销系统工作失常,会引起汽缸热膨胀不良,从而使机组不能正常运行。由此得出前轴承箱滑动受阻是由于底部滑销系统工作失常所致。

前轴承箱与机架滑块间的相对滑动以润滑脂润滑,润滑脂被注到滑块上的润滑脂槽道内。这种设计形式导致前轴承箱在运行中容易出现如下弊端。

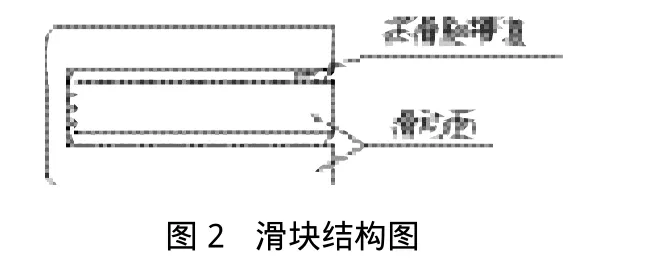

(1) 前轴承箱与滑块间润滑不良。润滑脂槽道面积相对于整个滑块滑动面较小,还不到滑动面的1/5,不能有效地润滑整个滑块表面(见图2)。

(2) 前轴承箱与滑块间形成油泥。轴承箱与滑块接触处封闭不好,易使润滑脂形成油泥,影响轴承箱滑动。

(3) 轴封漏汽进入轴承箱与滑块的接触面。在2005年机组小修改造前,低压轴封漏真空。为保证机组真空,将此轴封压力和轴封蒸汽流量调节得偏高,使得轴承箱滑动面所处的环境变得恶劣。轴封漏汽使得台板滑动面常有积水,容易进入机架与轴承箱底部之间的间隙内,加之灰尘沉积,造成机架、机架上滑块及机架与轴承箱间纵向键锈蚀、卡涩,并加剧了油泥的形成,导致轴承箱滑动受阻,引起高中压缸膨胀不畅。

(4) 润滑脂高温干涸。目前采用的定期置换滑块油脂的办法,因受结构及油脂性能的限制难以奏效。在高温环境下润滑油脂干结较快,一旦局部干结,造成油槽堵塞,油脂置换将无法进行,而且增加了滑动阻力,也会引起机组膨胀不畅。此外,轴承箱在热态下承受巨大推力,出现变形,因此轴承箱与台板滑块间局部会出现间隙,在进行油脂置换时,进入间隙的油很可能因不能得到彻底更换而影响润滑效果。

(5) 由于轴承箱后部的进、排油口紧贴地面,造成滑块注油维护非常不便,难以保证每次油脂置换能获得满意的效果。

因此,高中压缸膨胀不畅问题可通过改造轴承箱下部机架上的滑块得到解决。

4 处理方法

4.1 滑块改为自润滑滑块

4.1.1 自润滑材料性能介绍

镶嵌型固体自润滑滑块是由金属基材和在其中嵌入的固体润滑材料组成,在摩擦过程中,由金属基材支承负荷。嵌入的固体润滑材料在摩擦力作用下,于摩擦面上形成一层固体润滑膜,使金属间不直接接触,从而达到润滑的效果。由于金属基材的强度高,热传导性好,从而克服了其他自润滑滑块的脆性、导热性差等缺点。镶入固体润滑材料后具有自润滑性好、承载能力强和使用温度范围广等特点,所以它特别适用于低速、高负荷和往复摆动等难以形成油膜润滑的条件,以及那些不能(或无法)使用油脂润滑的高温、辐照及海水、药物等介质的场合。此技术已经有许多成功应用的案例,如郑州热电厂扩建安装的东方汽轮机厂300MW机组,其高、中压轴承箱及台板采用镶嵌型自润滑材料;东方汽轮机厂还将钢背复合聚四氟乙烯自润滑材料用在凝汽器底部滑块上。

镶嵌型自润滑滑块的制造有多种工艺方法。以石墨为润滑剂的滑块制造大体上有2种方法。

(1) 固体嵌入法。将已成形的固体润滑材料直接压入或配以粘接剂填入孔中,靠热处理产生的不可逆膨胀或粘接剂的固化作用使其与基材牢固结合。

(2) 铸造法。将已成形的石墨块按要求的排列方式预先固定在特制的铸模芯上,再铸入熔化的基体合金,以成为一整体。

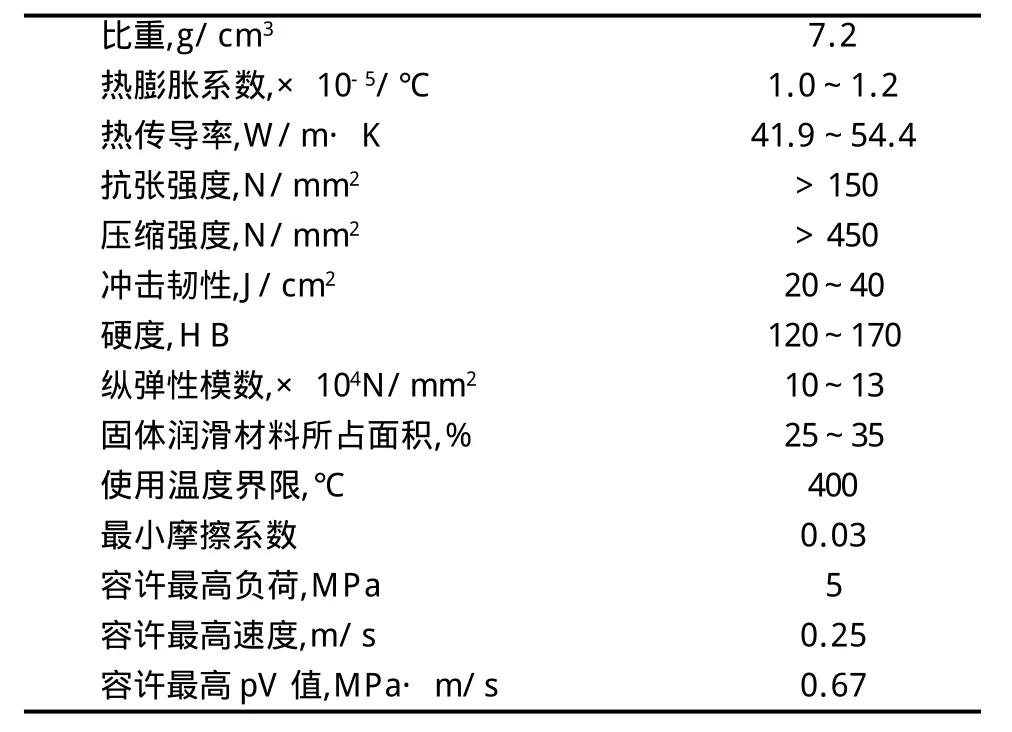

以上2种方法的特点是:保证固体润滑材料在摩擦过程中,形成复盖整个摩擦表面的转移膜,以达到润滑的效果。镶入石墨的面积一般以摩擦表面的20%~30%为宜,过小则达不到有效润滑的目的;过大则机械强度降低。铁基镶嵌石墨自润滑材料的性能见表1。

表1 铁基镶嵌石墨自润滑材料性能

4.1.2 滑块改造

改造前,先对滑块与机架、滑块与轴承箱底部进行对研,检查确认接触面积大于70%,再进行滑块自润滑改造。改造时在滑块上按一定规则钻上均匀排列的孔,在每个孔内镶石墨柱,再用石墨条将润滑脂槽填满,最后将石墨柱铲平并在整个滑块面刷上石墨层,增大润滑面积,保证润滑效果。同时,为了避免轴封漏汽和杂质进入滑动面,在前轴承箱下部前端加装遮挡板。

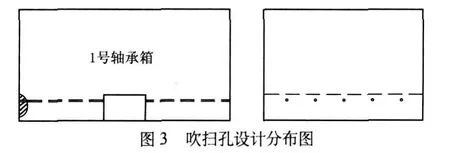

4.2 加装滑槽吹扫装置

由于造成滑块卡涩在很大程度上是因为摩擦面铁锈、灰尘等杂质进入前轴承箱与机架滑块之间的间隙,影响润滑,故在滑槽两侧面隔一定距离钻一排小通孔,如图3,在每次机组停运后下一次启动前,顺着往机头的方向分别向小孔中通入高压的常温压缩空气, 在压缩空气流的作用下,间隙内的杂质被吹起,从前端的间隙中排出滑槽,从而减少了滑块移动的阻力,使机组膨胀顺畅。平时则用螺塞将小孔堵住,防止灰尘等杂质进入。

5 效果

滑块改造后,10号机组启动时汽缸膨胀良好,所耗时间大大缩短,高中压缸胀差均可控制在3.0 mm以下,问题彻底解决,大大节约了启动费用,保证了机组安全经济运行,为该厂存在类似问题的其他机组进行技术改造提供了有力的技术依据。

1 简天聪. 汽轮机原理[M]. 北京: 水利电力出版社, 1985