武都水库土石围堰高喷灌浆试验研究

2010-05-31杨柳

杨柳

(二滩水电开发有限责任公司,四川 成都 610051)

1 工程概况

武都水库工程是涪江流域以防洪、灌溉为主,结合发电,兼顾城乡工业生活及环境用水等综合利用效益的龙头水库。坝址位于四川省江油市武都镇上游约4km的摸银洞峡谷涪江上游河段,总库容5.72亿m3。

武都水库围堰工程堰基均为砂砾卵石,堰体为开挖石渣料回填体。为提高围堰的抗冲和防渗,在上游围堰的下游坡脚堰基布置了两排高压旋喷桩,桩径不小于1.2m,排距0.8~1.0m,孔距1.0~1.2m,要求桩体连接的最小厚度30~40cm,凝结体抗压强度R28≥5MPa。在下游围堰堰基及堰体布置了高喷防渗板墙,采用旋喷套接,孔距1.0~1.2m,最小厚度30cm,凝结体抗压强度R28≥5MPa。高压旋喷桩及高喷板墙均采用新三重管法施工,双喷嘴旋喷。桩体深入基岩0.5~1.0m,孔斜率不大于1.5% ,K≤i×10-6cm/s(0<i<10)。

2 试验参数

为了优选适应本工程地质条件的、合理的防渗体设计参数(即孔距、排距)、施工参数(即浆压、水压、气压和输浆量、输水量、输气量、旋转速度、提升速度、浆液配比等)、施工工艺,以便分析施工机械组合的工效、材料及劳力消耗指标,了解固结凝结体的物理性能,有必要在施工前进行高压喷射灌浆试验。初拟试验参数:浆压不小于40MPa;浆量大于80~100L/min;水压不小于40MPa;水量大于75L/min;气压大于 1.0~1.5MPa;气量为 8m3/min;转速为10r/min;提升速度为10~12cm/min(不同地层应采用不同的提升速度)。

灌浆孔孔壁可用泥浆固壁,也可下入特制的PVC花管护壁。浆液拟采用密度为1.6~1.7g/cm3的水泥浆液,孔口回浆密度不小于1.2g/cm3。

3 高喷试验

3.1 试验场地选择及填筑

试验场地选择在下游围堰右堰肩上游,试验区高程为574.8m,平整面积约700m2。实验场地填筑利用自卸汽车运输石渣料,推土机摊铺平整,碾压机碾压密实,填筑体的干密度达到2.21g/cm3,达到设计填筑质量要求。

3.2 试验机具选择与性能

钻孔采用重庆钻探厂生产的MGJ—100型钻机配合气动冲击器偏心跟管钻进成孔工艺。钻头采用中φ146合金球齿偏心钻头,跟进套管采用φ150无缝钢管,丝扣连接。钻机能直接跟管钻进,具有成孔快,精度高,适用于任何性质的覆盖层钻孔。

高喷灌浆采用GS500—4型高喷台车,并列三联管法自下而上旋喷成桩。喷具直径φ89,采用专用高强螺栓连接,连接处用尼龙垫密封。GS500—4型高喷台车具有一次性提升12.0m的特点,提升采用无级变速,变速范围0~25cm;水压设备采用天津通用机械厂生产的302—3275/50高压柱塞泵,额定工作压力50MPa,实际工作压力40~41MPa,具有长时间连续工作的特点;灌浆采用BW—150型泥浆泵,调节手柄档位可得到不同的压力、流量组合。

3.3 施工试验方法

3.3.1 施工工艺流程

场地平整压实→台车行走→轨道铺设→布孔、钻机就位→校准角度、造孔→测斜→下PVC管、起拔导管→高喷台车就位→试喷、下喷具→静喷、喷灌→孔口注浆、回灌、封孔→高喷台车移位。

3.3.2 造孔

1)钻孔施工工序:放线布孔→钻机就位→钻机找平→固机及套管调整垂直→开孔、纠斜→钻进、纠斜→终孔→取钻杆→下PVC管→拔导管→终孔验收。

相邻孔施工时间间隔不少于24h;钻孔时要求管架定位准确、安装平稳,钻孔孔位偏差不大于5cm,孔斜率不大于1.5%;钻孔过程中,根据返碴情况、钻进速度、钻机及冲击器运转情况判断地层分布情况,并准确记录其厚度及孔深;钻孔结束后,先取出钻杆,然后下入φ110×1.5的PVC管护壁,起拨套管,接头套接后用塑料带密封。

2)注水试验:检查孔钻孔完毕后,取出钻杆,下入PVC花管,用砂浆封闭井口后进行注水试验,注水方法采用固定水头法,即将注水孔中的水位抬高到一定高度,采用水箱自流供水,出水口安装调节灵活的配水阀门,保持水头不变,连续注水,注水量采用测量水箱下降深度和量筒检测的方法。

钻孔完成后,清孔,检测孔深,确定试段长度;在钻孔结束后测量并记录钻孔深度和地下水位,进行注水前的稳定水位观测,每10min观测一次水位,当钻孔水位连续3次读数变化幅度不大于1cm且无连续升降时可认为稳定;注水量由小到大,当动水位升高到设计高度以后应控制注水量,使水位保持稳定;注水开始后,每隔3~5min观测一次水位、水量,稳定后改为每隔10min观测一次,持续观测24h,读取稳定渗流量值;稳定耗水量的允许误差:(Q最大-Q最小)/Q平均≤10%时为稳定。

根据SL31-2003《水利水电工程钻孔压水试验规程》计算渗透系数。

式中:K—渗透系数,cm/s;Q—注水量,m3/d;L—试段长,

m;H—注水造成的水头高度,m;r0—造孔半径,m。

3.3.3 高喷灌浆

1)高喷灌浆参数(见表1)。

2)浆液配制。配制浆液的加料顺序为水→水泥→搅拌60~90s,必须按加料顺序加入所需材料,各种材料的加量准确,进浆浓度满足设计要求。浆液必须充分过筛过滤,自制备到用完时间不超过4h。

3)高喷灌浆。施工艺程序:台车行走、就位及调试→地面试喷→下喷具→静喷→孔口返浆检测→提升喷灌→孔口注浆、回灌、封孔→高喷台车移位。高喷灌浆分二序施工,相邻次序孔施工时间间隔不少于24h;先施工围井墙体孔,后施工围井封底孔。

当喷具下入到设计深度后,启动旋喷机,调节风、水、浆的流量、压力和旋喷机的旋转速度,使之达到设计值,待孔口返浆比重符合要求后,开始提升,边旋转边提升,自下而上喷射灌浆,直至桩顶高程停喷。在高喷灌浆过程中,随时检查施工机具运转是否正常,风、水、浆的流量,压力值、进浆比重、回浆比重及旋转速度、提升速度等参数,并认真做好施工记录,保证资料真实、准确、完整。

表1 高压旋喷灌浆参数表

高喷灌浆结束后,指派专人负责用返浆进行孔口注浆,直到回填密实,浆面不再下降。

4)特殊情况处理。提升速度要根据地层和返浆情况做适当调整,在地层交界处应停止提升,静喷2~3min,并加大供浆量;在块碎石架空地层中喷射灌浆时采取以下措施:喷具停止提升,静压注浆,使架空地层全部充填密实,孔口返浆符合要求后才能恢复喷具提升;降低喷射水压和风压,水压、风压分别降至5MPa和0.3MPa加浓浆液,增大供浆量,孔口掺砂等措施;为了防止喷具被埋堵,采用间隔提升的方法,待返浆后将风、水、浆等参数调整至正常值。试验施工成果分析。

5)孔斜控制。高喷灌浆要求钻孔孔斜率不大于1.5%,本次试验采用MGJ—100型钻机偏心跟管钻进,钻进中边钻进边校正孔斜,孔斜不合格要求采用扩孔措施进行纠偏处理。

4 试验检测方法及成果

4.1 试验方法

试验检测以钻孔取芯、检查孔注水及桩内外开挖方式进行。

1)芯样试验结果。从4根桩检查孔的岩芯看出,大部分岩芯破碎,局部芯样无水泥胶结体,取芯率分别为69.2%,73.6%,75%,87%,芯样强度抽检 3组,其 14d抗压强度值均能满足设计要求的R28≥5MPa。

总的来看,取芯效果比较好,相邻桩之间在高喷时有明显切割,胶结充分。

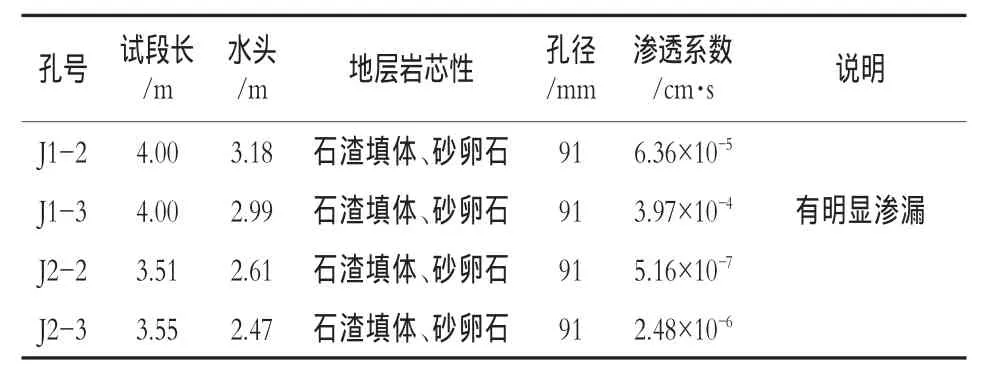

2)注水试验。为了检验高喷防渗体的防渗效果,每个检查孔都进行一次性静压注水试验。注水试验采用固定水头法。注水试验成果见表2。

表2 检查孔注水试验成果表

3)开挖检查。采用挖掘机结合人工开挖的方式对防渗体进行开挖检查,开挖时完全揭露出石渣填筑层、河床砂卵石覆盖层。

4)注水试验。为了检验高喷防渗效果,对检查孔进行了整孔注水试验。注水试验成果见表3。

4.2 试验分析

1)试验区地层填筑模拟截流围堰地层,具有一定的代表性,基本上能指导下游围堰高喷防渗墙的规模施工。

2)试验采用MGJ—100锚杆气动冲击偏心跟管钻进,PVC管护壁,并列三管法高压喷射灌浆施工工艺,完全能满足土石围堰填筑体施工。

3)试验段地层的地质情况表明,河床卵石覆盖层级配分布极不均匀,粒径20~40cm的砂卵石集中地段会使高压旋喷桩产生严重的“缩径”现象,从而使桩径达不到设计要求的尺寸,(孔距1m的布孔方式),防渗墙剖面出现渗漏点。

表3 注水试验成果表

4)由于围堰下部砂卵石覆盖地层可灌性差,制约了高喷灌浆的提升速度,进而造成注浆时间延长,水泥浪费比较大。

5 结语

1)根据试验成果资料分析,下游围堰高喷施工设计工程量4500~5000延米,正式施工时只需4台高喷台车,6台锚杆钻机,可在30d内完成施工任务。

2)围堰填筑时尽量减少孤石在堰体内的比率。高喷灌浆时遇到孤石时,将对浆液扩散产生阻碍作用,从而使桩径达不到设计要求,搭接出现问题。

3)质量检测结果表明,武都水库土石围堰由大量人工填筑体组成,采用高压旋喷防渗墙防渗,只要采取适宜的施工方法和合适的工艺参数,严格控制施工参数和各工序,防渗质量是有保证的,但渗透系数K不一定满足K=i×10-6cm/(s1<i<9)要求。