工程陶瓷微缺陷无损检测技术的研究进展

2010-05-30田欣利王健全杨俊飞张保国

田欣利 王健全 但 伟 杨俊飞 郭 昉 张保国

装甲兵工程学院装备再制造技术国防科技重点实验室,北京,100072

0 引言

工程陶瓷材料具有高硬度、高耐磨性、抗腐蚀性和耐高温等物理和机械性能,已广泛应用于航空航天装备等尖端领域[1]。工程陶瓷制品加工工序复杂,每道工序都可能形成影响性能的缺陷,而陶瓷材料显微结构的非均质性和对外因损伤的敏感性,使其缺陷临界尺寸比金属或复合材料小1~2个数量级,材料中存在几微米的裂纹或气孔即可能导致制品破坏[2-3]。因此,有必要采用高灵敏度的测试手段对陶瓷材料微缺陷进行全面检测。

无损检测(NDT)在不改变被检对象使用性能的前提下评价材料完整性和连续性,检出固有缺陷及其形状、位置和大小等信息,适于检测加工效率低而成本高的工程陶瓷材料的缺陷情况。本文结合工程陶瓷材料特性和无损检测方法的应用现状,对陶瓷材料几种微缺陷检测技术的进展情况进行评述。

1 工程陶瓷材料缺陷检测要求

先进工程陶瓷材料往往受到粉末封包质量、初始粉末中的杂质、混料均匀性和烧结过程中均匀致密化的影响,制备过程中容易形成气孔、夹杂增强相凝聚、异常大晶粒等内部缺陷[3]。位于材料表面和近表面的本征缺陷,因加工方法不当可在材料中形成凹坑、气孔、刮擦、裂纹等缺陷,对弹性模量、强度、断裂韧性和疲劳接触寿命等产生劣化,严重的缺陷甚至造成应力集中,成为断裂或破坏源[1,3]。工程陶瓷材料弹性模量和脆性大,对微小缺陷十分敏感,为防止材料快速破坏需检出60~600μm的缺陷;对于裂纹缓慢生长的工件,要检出20~200μm的缺陷;为提高韧性而控制材料组织,必须检出10~50μm的缺陷;对精密部件则需检出1~30μm的缺陷[4-6]。图1中Si3N4的裂纹、夹杂等缺陷增大直接导致断裂强度降低,为保证设计强度需检出1~100μm的表面裂纹。由此可见,工程陶瓷材料要求无损检测技术对缺陷尺寸、形状及分布有极高的分辨能力,相应的检测结果也要具备足够可靠性。

图1 Si3N 4断裂强度与缺陷大小关系

2 陶瓷材料常规无损检测方法

2.1 液体渗透与图像处理复合检测技术

液体渗透检测(penetrant testing)利用液体毛细管作用原理,能够对多种材料及其制件表面开口缺陷进行非破坏性检查。对均匀而致密的工程陶瓷材料,荧光或着色渗透方法能检出开度小至1μm的气孔、裂纹等表面缺陷,但对材料表面粗糙度和整洁度要求高,未经预清洗或沾有污物的表面和空隙会产生附加背景,影响识别检测结果[7]。渗透检测要求检验人员具有丰富的技巧和经验,尽管如此仍难避免缺陷被误检或漏检。图2为氮化硅陶瓷球渗透检测中实时拍摄图像[7]。

图2 Si3N4陶瓷球表面缺陷渗透检测图像

图像处理技术选取一定算法对离散化数字图像进行预处理和特征识别,得到人眼视觉或接收系统所需的2D和3D图像。材料表面缺陷检测原理如图3所示。近年来国内外开始运用图像工程理论对渗透检测后表面图像进行处理与损伤自动检测,即通过图像采集系统获取表面渗透后的缺陷影像,进行图像分割、缺陷特征识别及其他处理。该技术能发挥渗透检测对表面开口缺陷的高灵敏性,避免检测人员主观识别造成的误检和漏检。美、英等国已在航空航天、汽车工业等领域建立“渗透+图像处理”的自动检测系统。上海材料研究所研制的CCD图像摄取、计算机图像处理机电一体化渗透检测自动分选系统,对氮化硅陶瓷球表面缺陷的检测灵敏度不大于1μm,能稳定地检测各类常见缺陷[7]。天津大学应用VB语言和MATLAB编写图像处理与识别模块,自动检测磨削后陶瓷表面/亚表面缺陷[2]。液体渗透对表面微裂纹和凹坑缺陷均有较好检测效果,但对需要进行表面展开检测的对象如陶瓷球,残留渗透剂和显影剂可能影响预定展开轨迹,从而降低图像检测效率和精度。

图3 图像处理技术流程图

2.2 超声检测技术

超声检测(ultrasonic testing)利用超声波在弹性介质中传播,在界面产生反射、折射等特性来探测材料内部或表面/亚表面缺陷。超声波在材料本体与缺陷界面处反射率R=(Z 2-Z1)/(Z2+Z1),声阻抗 Z1、Z2差值大则缺陷检出率高。按照散射理论,超声波有可能检出尺寸为波长1.8%的缺陷。Marianeschi等[8]认为超声波能够检出尺寸小于波长的缺陷。Reynolds等[9]证明25MHz聚焦探头发射λ=400μm的超声波,能发现碳化硅中100μm的孔穴;使用25MHz和50MHz声波探测表面开口裂纹时,发现表面光洁度对检测结果影响很大。超声检测分辨率与波长相关,使用表面波检测陶瓷表面/亚表面缺陷能获得较好分辨率。Kunerth等[10]用直探头和聚焦探头以100MHz常规纵波检测出碳化硅陶瓷中微米级的气孔。厉仁玉[11]使用12MHz表面波检出表面下1~2mm处约40μm的缺陷。上海材料研究所用12MHz横波联合双晶斜探头检出距氮化硅试块表面14mm处φ50μm的夹杂[12]。

另外,激光超声、机械扫描超声显微镜(SAM)、扫描激光声显微镜(SLAM)、热声显微镜(TAM)、超声C扫描等技术也在陶瓷缺陷检测中得到应用。Stelwagen等[13]用低频SAM 检出氧化铝陶瓷表面下0.5mm处φ130μm的体积缺陷和10~15μm宽的裂纹。SLAM对材料亚表面和内部缺陷有很高的检出率,用于航空航天领域重要陶瓷部件检测,可检出φ10μm以上的气孔缺陷[2]。TAM分为激光超声显微镜和电子束显微镜,检测分辨率可达10μm量级。超声C扫描能方便地检出工程陶瓷内部缺陷的位置、大小和分布状态[14]。燕战秋等[6]用10MHz探头对氮化硅陶瓷进行超声C扫描,检出亚表层φ30μm的气孔。以30MHz聚焦型超声波对氧化锆进行超声C扫描,可清晰检出所有φ20μm以上的气孔[15]。表1列出了各种超声技术在陶瓷材料无损检测中的应用情况。不同超声波技术根据其特性可以较为全面地检测材料中存在的裂纹、气孔、凹坑、夹杂或异常大晶粒等微观缺陷,但形状复杂的大工件会给声波耦合造成不利影响,并且需要检测人员具有相应专业知识和操作经验。目前,国外开始将人工智能、激光技术、数字信号处理、神经网络以及断裂力学知识与超声检测相结合,对陶瓷制品的强度和剩余寿命进行评估。

表1 超声波技术在工程陶瓷材料无损检测中的应用

2.3 微焦点射线检测技术

射线检测基于被检材料对透入射线的不同吸收量来获知内部细节,对裂纹、气孔、疏松和夹杂等缺陷有较好的识别能力,其中以X射线照相检测最为常用。射线焦点尺寸影响成像的清晰度和空间分辨率,常规工业X射线设备焦点为φ1~φ4mm,利用φ1~ φ50μm 焦点射线进行检测称为微焦点射线检测,其缺陷检测和识别能力更高[16]。微焦点X射线法能检出陶瓷材料内部小至10μm的裂纹,但裂纹延展方向应与射线束方向一致。

显微X射线可检缺陷尺寸取决于样品厚度上出现的对比度和由检测器的不清晰度及系统几何结构决定的系统空间分辨率特征[17]。日本岛津公司开发出用硼化镧(LaB6)作电子枪的微焦点X射线荧光系统,能够对半导体进行检测和失效分析,预计解析度达0.4μm[18]。国内对微焦点X射线检测技术的研究尚处于起步阶段,主要是研究用于陶瓷材料微孔和裂纹检测的微焦点X射线检测技术。微焦点X射线检测技术不受材料形貌限制、射线衰减系数小、空间分辨率较高,检测微裂纹时需保持裂纹延伸方向与X射线束方向一致。在对立体结构实现2D成像时,易造成各层投影影像重叠而难以辨别的问题[16],因此有必要按照连续2D断层图像重新构建结构3D影像,直观地表示陶瓷材料内部缺陷信息。

3 其他先进无损检测方法

3.1 激光超声检测技术

激光超声(laser ultrasoni)以非接触式激光干涉仪接收超声波,能够远距离遥控操作并极具抗干扰性,可精确检测工程陶瓷材料表面缺陷位置和尺寸,对内部裂纹及孔穴有较好的检测效果,同时能在线监控陶瓷材料的成形和磨削过程。德国Paul等[19]利用激光超声实现了陶瓷在1400℃的材料特性测量。英国 Hoyes等[20]使用λ=1.06μm的Nd:YAG激光器在样品表面产生超声波对人工缺陷进行检测,得到预计的缺陷图像。激光扫描速度比机械式扫描速度快,使用激光超声系统与显示设备结合可实现缺陷的超声扫描成像(SLAM)。上海硅酸盐研究所用SLAM检测高温结构陶瓷内部微缺陷,通过对各种陶瓷缺陷的检测实验,证实高频超声检测陶瓷小于100μm缺陷的可能性[21]。日本AIST和筑波科技公司研发了激光超声可视化技术(LUV),利用激光产生超声波,通过观察超声波的动态传播图像进而快速发现材料内部缺陷,其检测原理如图4所示。俄罗斯科学院乌拉尔分院金属物理研究所开发的超声激光干涉检测技术(ULI)对具有弥散分布的微缺陷有很好的检测效果,能发现材料内部0.5~28.2μm的微孔洞。激光超声检测技术具有很多优异性能,对陶瓷材料内外部微缺陷均有较好的检测能力,但激光脉冲与超声波能量转换效率低、检测声信号弱和可靠性差仍是影响其在陶瓷材料探伤中广泛应用的重要原因[22],一旦突破以上技术难点,激光超声技术在工程陶瓷无损检测和在线质量控制领域将得到迅速发展。

图4 激光超声干涉可视化技术原理图

3.2 红外热成像检测技术

红外检测(infrared testing)基于热辐射的普朗克定律,扫描工件外表面由于缺陷引起的温度差异,从而测定表面或内部缺陷位置[23]。工程陶瓷材料需要经过高温烧结才能变得致密坚硬,红外检测技术能在粉体烧结阶段对陶瓷质量进行控制和分级筛选。在陶瓷无损检测中利用红外技术与扫描成像系统结合,可对氮化硅透平叶片进行缺陷检查,发现表面约 100μm 的细小裂纹[24]。美国Argonne国家实验室运用红外热成像系统确定陶瓷基复合材料的热扩散系数,该系统同样可用于陶瓷试件的缺陷检测[25]。受红外热像仪最低温度分辨率限制,常规红外检测技术对陶瓷微细缺陷的检测灵敏度不高,利用红外热波检测陶瓷缺陷是近期美国韦恩斯坦州立大学发明的先进技术(图5),使用超声加热的红外热波检测材料表面闭合微裂纹的分辨率和可靠性极高,卡明斯公司运用该项技术进行发动机活塞陶瓷绝热层探伤;Lockheed Martin公司成功利用红外热波对涡轮发电机叶片陶瓷绝热层损伤情况进行同步监测[26-27]。红外热波检测技术具有快速检测陶瓷材料面积型缺陷的潜力,检出微缺陷成功率高,应用前景十分广阔,但今后还需解决工件表面、背景辐射及缺陷大小和深度对检测灵敏度影响的问题,相应的温度记录曲线的解释必须借助专业知识,因此操作人员仍需具有丰富经验和技能。

图5 利用红外热波检测陶瓷试件

3.3 声发射检测技术

声发射检测(acoustic emission testing)通过接收陶瓷受应力时工件内部裂纹形成和生长发出的声信号判断声发射源的位置信息和实时活动情况,主要用于在线监测陶瓷材料内部缺陷动态扩展过程,进行陶瓷寿命预测和质量评估[28],如图6所示。Buhling等[29]按照Evans模型对恒定应力下陶瓷材料微裂纹的声发射脉冲信号进行分析,该检测方法对无压烧结碳化硅的本征缺陷和加工损伤具有适用性。Roman等[30]对先进高温陶瓷基复合材料SiC/BMAS在拉伸试验中的声发射信号进行监控,描述加载过程中材料的微观形变和断裂机制,并使用声发射技术检测基体裂纹的起点和大小。Luo等[31]研究了纵向拉伸载荷下陶瓷基复合材料的失效机理,发现声发射信号与材料的宏观应力应变行为和损伤机理的微观观察相关。万雄等[32]结合LabVIEW虚拟检测平台和MATLAB对声发射信号进行采集和处理,获取信号在时频域的各种特性,从而对材料损伤进行定位。与金属材料不同,陶瓷材料运用声发射检测需要考虑声信号的衰减,尤其是不同方向的声发射信号衰减和声速变化规律[28]。材料缺陷大小会影响声发射信号强弱,环境和检测设备的噪声也会对传感器产生干扰,解决好这些问题便能为声发射检测带来更好的发展。

图6 声发射检测系统构成图

3.4 工业CT技术(ICT)

工业CT利用高能射线扫描工件得到断层投影数据,经图像重建算法重建出断层图像,被誉为最佳的无损检测手段[33]。与其他常规无损检测技术相比,工业CT技术的空间和密度分辨率小于0.5%,成像尺寸精度高,不受工件材料种类和几何形状限制,可生成材料缺陷的三维图像,在工程陶瓷结构尺寸、材料均匀性、微孔率精确测量和整体微裂纹、夹杂物、气孔和异常大晶粒等缺陷检测中极具研究和应用潜力[33]。目前国外已研制出分辨率达亚微米、纳米量级的工业CT设备并投入商业应用。笔者所在课题组使用BT-400工业CT以电流2.0mA、电压300k V的检测条件对自制的热压烧结氮化硅气门进行二维成像与灰质化处理,可检出内部约100~300μm的条形和Z字形微缺陷,检测结果如图7所示。

图7 热压烧结氮化硅陶瓷气门CT断层扫面图像

由于工业CT清晰显示致密材料内部细节特征需重建大量断层图像,采集和重建图像数据的平均时间较长,因此先进高效的投影重建算法是工业CT研究的核心。近年来一些学者在常规算法改进上做了部分工作。Xiao等[34]运用多层神经网络算法对CT的小样本投影数据进行图像重建,适合采样量小的实验室数据分析。Iwasaki等[35]按照Bayes定理,对显示的所有投影数据测量进行图像估计,该算法完全区别于ART和EM算法。尽管如此,仍然缺乏针对工程陶瓷材料无损检测的有效算法。与其他无损检测技术相比,运用工业CT检测所需成本较高,对大型工件检测效率较低甚至难以检测。工业CT图像处理和重建算法通常只能在实际系统建成后开发,不仅延长了产品研发周期,也很难从系统不理想行为中分离出重建算法本身不精确造成的影响,因此计算机仿真在投影数据预处理和重建算法开发中至关重要[33]。

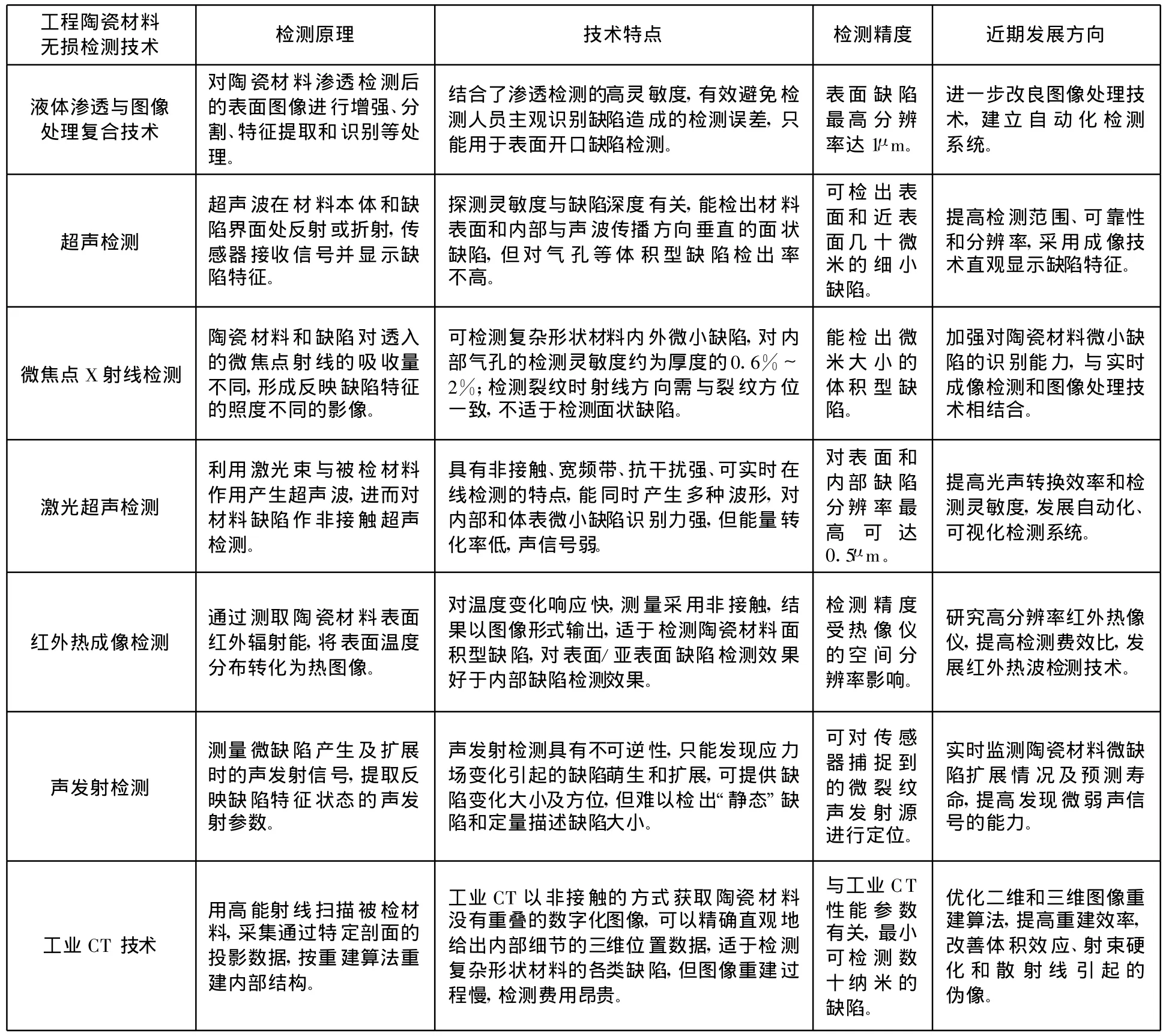

到目前为止,工程陶瓷材料微细缺陷无损检测技术主要就是上文提到的几种,它们在表面/亚表面缺陷和内部缺陷检测中各有其特点,表2对上述几种陶瓷材料检测技术作了全面比较。另外,超声检测和射线检测与其他检测技术或显示仪器配合使用,又可形成多种新的检测方法。

表2 工程陶瓷材料微缺陷检测技术及特点

4 结束语

工程陶瓷材料有着优异的性能,其表面/亚表面缺陷和内部缺陷临界尺寸很小,一般只有10~100μm[2-3],实际使用中非常细小的裂纹或气孔都可能影陶瓷材料的使用性能,导致产品过早失效和提前退出现役,在航空发动机、航天飞机等装备和高技术领域甚至会造成灾难性后果。另外,表面宏观缺陷的存在还会严重影响产品的质量和等级,因此对现有的陶瓷无损检测技术提出了极大挑战。陶瓷材料经过粉体烧结实现致密而坚硬的物理特性,制品中细小晶粒的弥散存在也是对检测手段的灵敏度、去伪水平及可信度的严峻考验。从理论研究讲,满足陶瓷工业无损检测要求的方法有很多,然而由于技术问题尚未完全掌握,许多检测手段还存在不同程度的实际问题。当前工程陶瓷材料在各领域的应用日益广泛,对其制品的使用可靠性和质量要求越来越高,不仅要求在缺陷和损伤检测中整合多种单一的检测技术,扬长避短、各取所长,提高检测工作的针对性和有效性,而且需要研究和开发面向工程陶瓷材料的高效便捷、准确可靠和智能化的微缺陷无损检测技术。随着现有无损检测技术研究的不断深入和新型检测方法的逐渐成熟,工程陶瓷材料势必在更多的领域得到推广应用。

[1] 田欣利,于爱兵.工程陶瓷加工的理论与技术[M].北京:国防工业出版社,2006.

[2] 韩雷,程应科,林滨,等.先进陶瓷材料表面/亚表面缺陷无损检测[J].组合机床与自动化加工技术,2007(8):43-50.

[3] 杨铁滨,王黎钦,古乐,等.氮化硅陶瓷球家加工缺陷分析与无损检测技术研究[J].兵工学报,2007,28(3):353-357.

[4] 岸辉雄.陶瓷材料的无损评价[J].无损检测,1987,9(7):201-206.

[5] 陈积懋.新材料超声检测[J].无损检测,1994,16(4):111-115.

[6] 燕战秋,彭光俊,王春麟,等.精细陶瓷的超声波探测法[J].无损检测,1994,16(7):181-184.

[7] 李自根,吴楠松.陶瓷轴承球渗透检验自动分选系统[J].无损检测,2003,25(6):296~301.

[8] Marianeschi E,Tili T.A Note on the Smallest Defect that Can Be Detected Using Ultrasonic[J].NDT Inter.,1983,16(2):75-77.

[9] Reynolds W N,Smith R L.The Detection of Small Defects in Ceramic Materials:a Comparison of Ultrasonic and Radiographic Methods[J].British J.NDT,1982,24(3):145-151.

[10] Kunerth D C,Telachow K L,Walter J B,et al.Characterization of Porosity Distributions in Advanced Ceramics:a Comparison of Ultrasonic Methods[J].Materials Evaluation,1989,47(5):571-575.

[11] 厉仁玉.陶瓷的无损检测技术——表面及近表面10~50μm缺陷的检测[J].无损检测,1992,14(3):87-88.

[12] 黎润民,吴小明,张仲健.精细陶瓷材料超声检测技术研究[J].无损检测,1993,15(6):151-154.

[13] Stelwagen U.Non-destructive Evaluation of Ceramics by Scanning Acoustic Microscopy[C]//Proceeding of the 12th World Conference on NDT.Amsterdam,1989:747-752.

[14] Shen Jiangzhong.A Precision C-scan System Testing Time Materials[C]//The 7th Asian-Pacific Conference on NDT.Shanghai,1993:349-351.

[15] Tan K S,Hing P,Wong B S,et al.Ultrasonic C-scan of Inclusion in Sintered Ceramics[C]//Proceeding of the 14th World Conference on NDT.New Delhi,1997:781-803.

[16] 孔凡琴.微焦点X射线检测技术的现状与应用[J].无损检测,2008,30(12):931-933.

[17] Tatyana L S,Amos N.Optimization of Geometrical Characteristics and Image Intensifier Response in Microfocus Radiographic System[J].NDET&E International,1998,31(2):111-115.

[18] Hirakimoto A,Ohnishi S,Maeda H.Progress of Microfocus X-ray Systems for Fluoroscopic and Computed Tomography[J].Spectrochimica Acta,Part B:Atomic Spectroscopy,2004,59(8):1101-1106.

[19] Paul M,Haberer B,Arnold W.Materials Characterization at High Temperature Using Laser Ultrasound[J].Material Science&Engineering,1993,A168:87-92.

[20] Hoyes J,Dewhurst S Q.A Non-contact System for Laser Ultrasonic Defect Imaging[J].Meas.Sci.Technol.,1991,2:628-634.

[21] 马逖,张清纯.高温结构陶瓷缺陷的激光扫描超声显微检测[J].无机材料学报,1988,3(1):67-72.

[22] 陈清明,蔡虎,程祖海.激光超声技术及其在无损检测中的应用[J].激光与光电子学进展,2005,42(4):53-57.

[23] 李国华,吴立新,吴淼,等.红外热成像技术及其应用的研究发展[J].红外与激光工程,2004,33(3):227-230.

[24] 石井勇五郎.无损检测学[M].北京:机械工业出版社,1986.

[25] Ahuja S,Ellingson W A,Stuckey J B,et al.Determining Thermal Diffusivity and Defect Attributes in Ceramic Matrix Composites by Inf rared Imaging[C]//Thermosense XVIII:an International Conference on Thermal Sensing and Imaging Diagnostic Application.Olando,1996:249-257.

[26] Ahmed T,Chaudhry B,Shepard S.Active Thermographic Inspection of Combustion Turbine Components[C]//Gas Turbine Materials Technology.Rosemont,1998:115-118.

[27] Chaudhry B B,Holmes H,Shepard S M.Thermographic Quality Assurance of Turbine Engine Components[C]//International Joint Power Generation Conference.Scottsdale,2002:24-26.

[28] 夏明安,杨虹.声发射在陶瓷材料试验中的应用[J].湖北工学院学报,2002,17(4):94-96.

[29] Buhling L.The NDT Method of Crack Propagation in Engineering Ceramics[J].Ceramic Forum International,1992,6(5):205-209.

[30] Roman I,Zawada L P.Acoustic Emission Characterization of Damage Evolution during Tensile Testing of SiC/BMAS Ceramic Composites[C]//the 4th International Symposium on Acoustic Emission from Composite Materials.Washington D C,1992:29-35.

[31] Luo J J,Wooh S C,Daniel I M.Acoustic Emission Study of Failure Mechanisms in Ceramic Matrix Composite under Longitudinal Tensile Loading[J].NDT&E International,1997,30(2):1946-1961.

[32] 万雄,骆英,李伯全.基于虚拟仪器实现结构声发射检测的研究[J].微计算机信息,2007,23(10):190-193.

[33] 张朝宗,郭志平,张朋,等.工业CT技术和原理[M].北京:科学出版社,2009.

[34] Xiao Fengma,Makoto Fukuhara,Tatsuoki Takeda.Neural Network CT Image Reconstruction Method for Small Amount of Projection Data[J].Nuclear Instruments and Methods in Physics Research Section A,2000,449(1/2):366-377.

[35] Iwasaki S,Odanaka S,Shintoku Y,et al.New CT Image Reconstruction Algorithm Based on the Bayes Estimation[J].Nuclear Instruments and Methods in Physics Research Section A,1999,422(3):683-687.