可监测性设计在机械产品中的应用研究

2010-05-30张月雷严新平袁成清白秀琴

张月雷 严新平 袁成清 白秀琴

1.武汉理工大学,武汉,430063 2.中国人民解放军94270部队,济南,255017 3.船舶动力工程技术交通行业重点实验室,武汉,430063

0 引言

伴随科学技术的快速发展,机械系统正面临着巨大的挑战[1]。为适应市场和机械系统自身的需要,在机械的设计与使用中,如何有效地预防、控制和排除各种故障,发挥机械的最大功效,保持设备最高可靠性和安全性,从而提高机械系统的智能化水平已成为人们研究的重要课题。开展机械系统状态监测和故障诊断技术的研究和应用,实时掌握机械系统运行状态并提前预测系统故障和发展趋势,完成机械设备以可靠性为中心的维修已成为发展的必然趋势。

可监测性是机械设备设计的一种属性。在设定的监测诊断技术水平下,系统的可监测性水平是在设计阶段决定的[2]。国内外对机械系统状态监测技术进行了广泛的研究,现已形成以性能参数监测、油液分析监测、振动监测等为主的状态监测诊断技术体系[3]。机械设备状态监测技术逐步从研究阶段走向实用化阶段,各种在线监测传感器和在线监测系统不断问世。然而,目前国内外大量机械设备制造厂往往在设计之初未考虑系统的可监测性问题,致使系统的可监测性比较差。如在一些大型舰船上,许多重要的设备需要进行监测,可使用的监测技术手段也有很多,但由于在设计建造时忽略了设备的监测诊断工作所需要的必备条件,从而导致了对许多需要重点监测的设备无法进行有效监测或监测得不够准确[4]。很多大型机械设备即使设计安装了状态监测系统,但大多数都是在系统设计生产交付使用后安装的,产品设计和状态监测一直走在平行的两股道上。近年来,国内外部分学者对可监测性问题进行了一些研究,指出系统的可监测性是系统本身所具备的检测和隔离故障的能力[5-6]。这些研究多集中在机械系统结构损伤监测方面,未对机械系统可监测性问题进行系统分析,也未见从机械系统运行状态和性能角度进行可监测性方面研究的报道。将状态监测技术与产品现代设计相结合,在产品设计之初就充分考虑系统可监测性问题,开展可监测性设计的研究应用已成为当务之急。

1 可监测性设计应用的意义

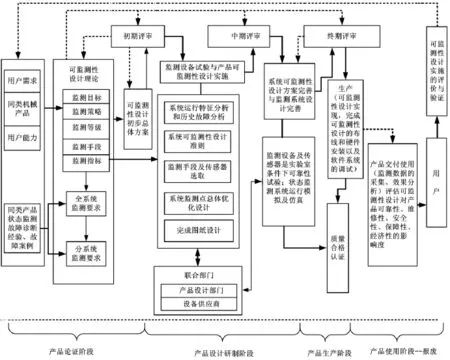

可监测性设计作为产品性能设计的重要组成部分,是实现系统状态监测故障诊断的重要基础和关键环节[7]。该理念的应用和实施是实现机械系统视情维修决策的基础,可大大提高机械系统的故障预测与健康管理的能力,为以可靠性为中心的自治维修的实施奠定了基础;可监测性设计大大提高了系统监测的准确性,对提高系统状态监控技术、降低维修成本、节省保障费用开支有重要意义。应该说,该理念的应用实施与系统设计开发、安全可靠、维修后勤保障和生命周期成本息息相关,是实现系统可靠性、维修性、安全性、保障性、经济性的一种关键技术,其具体意义如图1所示。

2 可监测性设计的应用过程

可监测性设计的工程化实施涉及众多人员和部门,主要涉及用户、设备生产厂家、技术市场、设计部门和制造部门等多个对象和部门。各个部门之间都是相互影响、相互制约的,每个环节出现问题都会影响设计的进程及可监测性设计应用的效果。在可监测性设计过程中,各部门之间信息的传递相当复杂,呈现出一个复杂的信息传递链。其信息流在各部门之间的传递简化图如图2所示,实际信息流的传递比该图复杂得多。

图1 可监测性设计理论应用潜在的意义

图2 可监测性设计信息流

2.1 基于全生命周期的可监测性设计

可监测性作为机械产品的一种属性贯穿于产品论证、设计、生产、制造、使用、维护以及报废的整个生命周期中[7]。基于全生命周期的可监测性设计系统结构如图3所示,其设计过程是一项复杂的系统工程,涉及结构设计、线路设计、软件系统设计,也涉及现代设计技术、系统工程技术、状态监测与故障诊断技术、计算机技术、传感器技术等学科,是多学科融合的综合性理论。

2.2 设计应用实例

本文以内燃机模拟试验系统的设计为例来探讨可监测性设计的实施。该系统中的试验机在设计制造过程中按照基于全生命周期的可监测性设计系统框架进行。用户在充分收集类似机械相关数据的基础上首先提出初步可监测性要求。在设计验证定型生产制造阶段充分考虑可监测性问题,完成测点优化布置和图纸的设计,最后完成产品的制造并交付使用。其中监测点的选取直接影响系统状态监测与故障诊断的水平[8]。这样,在论证阶段中,系统的故障机理研究和产品研制阶段中系统的测点优化布置成为可监测性设计实施过程中的关键环节,直接决定可监测性设计的优劣和影响系统状态监测与故障诊断的水平。

图3 基于全生命周期的可监测性设计系统结构

2.2.1 产品设计论证阶段

产品设计论证阶段主要根据机械系统的任务、性能和其他要求确定系统初步总体监测要求;根据类似系统故障情况及当前监测技术中软硬件现状和技术应用市场的情况,初步确定该系统采用的监测技术方式和手段。该试验机的主要目的是用来模拟内燃机主要部件的摩擦磨损和运行性能状况,为内燃机的设计改进提供数据支持,也为内燃机主要部件的可监测性设计提供经验借鉴。基于上述原因,该试验机的可监测性设计目标初步定位为A级(即监测级别定位为A级),并且尽可能进行全面的监测,以获取更加准确可靠的状态信息数据。收集以往数据不难发现,该类型机械系统出现的故障和失效的原因主要表现为摩擦和磨损。系统正常运行时,系统表现出磨损、振动以及温度发生变化等方面的现象,各监测参数变量维持在一个特定的界限内或波动范围内。当系统处于非正常工作状态时,各监测参数变量表现出超出界限或出现大的波动,且系统性能出现明显的劣化衰退过程。当系统在使用中出现损伤时会引起零部件结构参数发生变化,当损伤发展到使零部件结构参数超出允许值时,机械就会出现潜在故障。从潜在故障发展到功能故障(功能失效)一般具有较长的一段时间。该内燃机模拟试验系统发生摩擦、磨损、腐蚀、疲劳、老化等现象都与时间关系密切,即该类型机械的损伤是逐步产生的,零部件的结构参数改变也是缓慢进行的,机械的性能参数也是逐渐恶化的。可见,该系统故障具有明显的潜在性和渐发性特点。这样,我们就可以通过各种监测技术手段实现系统故障的预防,从系统异常现象入手,可以判断出设备的部分或整体的健康水平。在充分分析现有机械设备成熟监测技术手段和监测设备硬件现状前提下,对该试验机选取性能参数监测、振动监测、瞬时转速监测和油液监测等四种监测类别来进行系统的监测。

2.2.2 产品设计研制阶段

产品设计研制阶段主要根据试验机运行特点和常见故障来确立系统监测的重要部件及采用的监测方式,确立最佳监测点优化方案并在条件允许的情况下完成各种监测设备的试验和软硬件平台的搭建及调试工作。在完成上述工作的情况下,根据监测设备的尺寸,在系统结构设计中完成结构设计、线路设计、接口设计等工作以及备用监测点所需的设计工作,最终完成系统的总体设计工作和图纸设计工作。

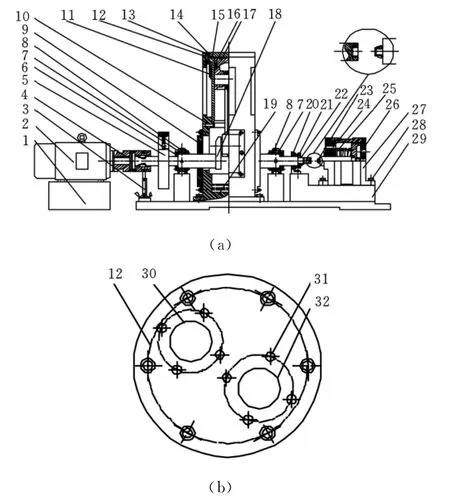

根据技术和性能要求,该试验机概念结构设计图见图4(其中图4b为图4a中的气缸盖12的放大图)。试验机主要由主驱动系统、内燃机模拟系统、轴向加载系统、润滑系统、主控制系统等部分组成[9]。缸套、活塞环、曲轴、轴承等作为内燃机的核心部件,长期在高温高压下工作,工况恶劣。气缸15、活塞环16、活塞17、曲轴18以及气缸盖12上的高压气体的进气口32、排气口30组成了主驱动机构,其动力源是高压空气。该主驱动机构是利用高压空气模拟气缸内空气燃烧时产生的爆炸压力及压力变化而实现驱动的。在气缸15的上方装有加热电阻丝11,用于对气缸15内壁的上半部分空间中的气体进行加热,模拟缸内的高温环境。当气缸15中的活塞16运动到缸体顶端时,高压气体进气口32打开并进行短暂的充气,然后控制进气的电磁阀关闭,活塞向下移动;当活塞运行至最下端准备返回气缸顶部时,气体排气口30打开,气体排出气缸;当活塞运转至顶端位置,气体排气口30关闭,高压气体进气口32打开,活塞进行下一个往复运动。可见缸套-活塞环副在高压推动下做往复运动,发动机曲轴在径向和轴向作用力下运动。运动中,缸套、活塞环采用飞溅润滑,轴滑动轴承采用流体动压润滑。通过上述分析可知,试验机主要监测部件应为缸套、活塞环、曲轴、轴承等。在不影响系统正常运行工作的情况下,以系统最高可靠性为原则,系统的监测点布置如图5所示。在保障系统性能的情况下,根据油液监测传感器、压力传感器、振动传感器、温度传感器和转速传感器等的大小完成系统的总体设计。在图纸设计过程中,通过考虑传感器最佳安装位置来完成监测设备在系统中的结构设计、线路孔设计等工作,最终完成系统总体设计图。

图4 内燃机模拟试验机概念结构简图

图5 主要监测点设置图

2.2.3 产品生产阶段

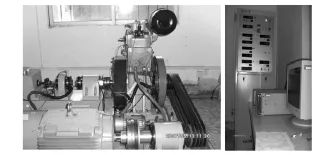

产品生产阶段是可监测性设计的实施落实阶段,主要工作是根据各项技术要求并按照图纸完成产品的设计制造。在系统组装过程中完成各种传感器的安装调试和布线工作,并完成外部数据采集显示分析系统、网络布线、网络配置、外部硬件平台搭建及软件平台调试工作。在设计之初充分考虑系统的可监测性问题,开展可监测性设计应用后交付使用的试验机成品如图6所示。

3 可监测性设计的应用效果

实践证明,在产品设计之初就充分考虑系统的可监测性问题来进行产品全生命周期的可监测性设计,可实时准确地获取系统运行中反映系统运行状态的参数。通过对获取的这些监测参数的分析,可对整个设备和重点部件或部位所处的状态进行判断,从而保障设备的有效可靠运行。经过内燃机试验机一年多的使用,可监测性设计的效果主要表现在以下两方面:

图6 内燃机模拟试验机

(1)可监测性设计的实施使设备的可监测性水平得到了显著提高。可监测性设计的实施有效增强了试验机系统状态监测的能力,避免了以往类似试验机某些部位需要进行监测而在产品设计之初未考虑的弊端。该试验机在设计之初充分考虑了系统的可监测性问题,与以往试验机相比,增设了在线水分传感器、黏度传感器、在线油液传感器、在线颗粒传感器、在线铁谱可视传感器和瞬时转速传感器,并且还设计了润滑油液采样口,使系统的可监测性水平得到了显著提高。可监测性设计的实施确保了系统状态监测综合分析的需要,有效降低了系统故障识别的虚警率,使系统状态判断和故障诊断能力显著提高。

(2)可监测性设计的实施使获取的监测数据更加准确和可靠。由于进行了可监测性设计,各种传感器均安装在最佳位置,使系统能更加准确及时地获取状态数据,实现了系统地有效监测。数据获取不可靠和故障信息延迟的弊端被有效避免,保障了系统故障预测和诊断的准确性和时间充裕性。

4 结束语

可监测性设计作为机械设计的重要组成部分,应该加强和推广。本文是对可监测性设计理念实施的一次尝试,通过尝试表明可监测性设计的应用可以大大提高系统的可监测性水平,同时提高系统的可靠性和系统故障预测能力,在具体工程化应用实施中还有很多因素需要考虑:

(1)可监测性设计是一个复杂的系统工程,贯穿于系统整个生命周期中。在对机械系统开展可监测性设计时除了考虑可靠性、可监测性、维修性等因素外,还要充分考虑系统的经济性、机械产品的外观设计、监测设备的体积及尺寸大小等因素。

(2)监测点的选取是可监测性设计的关键环节,其选取的好坏直接影响系统监测的准确性和可靠性,决定可监测性设计实施的水平。

(3)可监测性设计应纳入产品的设计过程中,提升到与产品可靠性、维修性设计同等重要的位置。

[1] 郝静如.机械可靠性工程[M].北京:国防工业出版社,2008.

[2] 张优云,谢友柏.状态监测故障诊断与现代设计技术[J].中国机械工程,1997,8(5):101-103.

[3] 余永华.船舶柴油机瞬时转速和热力参数监测诊断技术研究[D].武汉:武汉理工大学,2007.

[4] 陈锦玲.监测诊断技术在舰船动力装置的应用[C]//中国造船工程学会修船技术委员会年会论文集.北京:中国造船工程学会修船技术委员会,2004:255-259.

[5] Cristina V,Marino S P.Monitorability Analysis for a Gas Tur bine Using Str uctural Analysis[C]//Fault Detection,Supervision and Safety of Technical Pr ocesses.Beijing:IFAC,2006:675-680.

[6] Wassi m E O,Belkacem O B,Christophe S.Monitorability Indexes and Bond Graphs f or Fault Tolerance Analysis[C]//Fault Detection,Super vision and Safety of Technical Processes.Beijing:IFAC,2006:1485-1490.

[7] 张月雷,严新平,袁成清.关于机械系统可监测性设计的思考[J].船海工程,2010,39(2):78-81.

[8] Zhang Yuelei,Yan Xinping,Yuan Chengqing.The Research of Opti mal Monitoring Point Placement for Health Monitoring of Dredger Based on Analytic Hierarchy Process[C]//Prognostics and Health Management Conference.Macau:IEEE,2010:1-4.

[9] Yan X P,Yuan C Q,Liu Z L,et al.Study of Simulation Tester for Key Rubbing Pairs in Internal-combustion Engine[J].Advanced Materials Research,2010,97-101:4359-4362.