电子封装中超声波线焊机理的分子动力学模拟研究

2010-05-30孔树清金章教郑荣跃

丁 勇 孔树清 金章教 郑荣跃

1.宁波大学,宁波,315211 2.香港科技大学,九龙,香港

0 引言

超声波线焊(ultrasonic wire bonding)是电子封装中应用最广泛的一项连接技术,其工艺过程是用压碶将金属线按压到镀有金属层的焊盘上,然后在压碶上施加超声波振动,使金属线和焊盘之间形成焊接[1-2]。直观的解释认为,超声波线焊过程中的超声能量打破了金属线和焊盘接触界面的表面氧化层,两者间产生紧密的金属键,从而形成牢固的焊接[2]。但是这种解释缺乏严格的证明,为发展更高产出和可靠性的超声波线焊,有必要对其工作机理进行深入的研究。

迄今为止,针对超声波线焊的大多数研究关注的是寻找合适的工作参数,提高线焊的成功率。虽然这些研究不能直接解释线焊的机理,但是仍然提供了定性的或者实验上的线索[3-5]。拉脱实验表明,焊接区域往往优先产生于金属线和焊盘接触面的周边,而接触面中心区域并没有形成真正的焊接[2-3]。这个重要的现象可以在前期的有限元分析工作中得到解释[6],其原因在于接触面周边的压力远大于中心区域,且只有两侧0.5~0.8μm宽度范围的接触界面达到了咬黏压力(seizure pressure)[6-7],此处界面接触最紧密,是真正的焊接区域。超声波线焊过程中的温度升高也曾被认为可能是产生焊接的原因,但是实验[5]和有限元模拟[8]表明,焊接界面附近的总体温度(bulk temperature)远低于金属的熔点,因此宏观温度只是超声波线焊的促进因素,不能解释焊接机理。

上述研究提示,宏观的力学、热学的分析不能完全解释超声波线焊的机理,需要从微观热力学的角度对其进行分析,分子动力学(molecular dynamics)方法则是一种有效的研究手段[9]。本文应用分子动力学方法,对超声波线焊过程中的界面接触、以及拉脱实验中的界面分离现象进行了模拟,预测界面的键合强度,定量地探讨了超声波线焊的微观机理。

1 分子动力学模型与势能函数

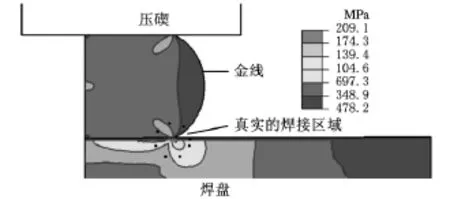

图1所示为超声波线焊的结构简图,前期的有限元分析表明[6],超声波线焊中真实的焊接区域处于平面应变状态,因此可以采用二维的分析模型。图2所示为二维对称有限元模型计算得到的Mises应力分布,由图2可见,金线与焊盘接触面的边界区域应力最大,是真实的焊接区域。

图1 超声波线焊结构简图

图2 超声波线焊的平面有限元分析[6]

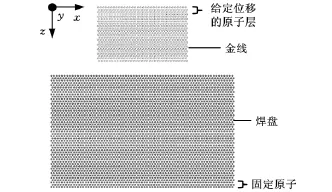

在分子动力学模拟中,也可以采用二维的平面模型,取真实焊接区域的一部分来建立原子模型,如图3所示。该模型由(1 1 1)晶面上的单晶金组成,包含4197个金原子,其中上半部分属于金线,尺寸为9.79n m×5.87n m,沿z方向有24层,每层34个原子;下半部分属于焊盘,尺寸为19.87n m×12.22n m,沿z方向有49层,每层69个原子;弛豫后金线与焊盘之间的初始间隙为0.73n m。模型沿y方向的厚度取(1 1 1)晶面两层原子间的距离,为0.235n m。

图3 超声波线焊的二维原子模型

研究表明[6-7],焊接区域在超声波导致的摩擦作用下,真实接触面积等于名义接触面积,界面间接触是完全的紧密接触,因此在当前的分子动力学模型中,忽略了接触界面的粗糙度,假设为两个平行平面间的接触。

为了模拟超声波线焊过程中金线与焊盘间的接触,以及拉脱实验中金线与焊盘的分离,金线顶部三层为给定位移的原子层,可以模拟金线被按压和上提的运动。焊盘底部的三层为固定原子层,焊盘左右两侧采用周期性边界条件以减小表面效应。

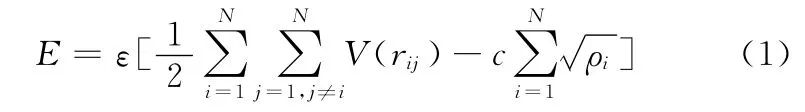

金原子之间靠金属键结合在一起,本文采用Sutton-Chen势能函数[10-11]来描述金原子之间的相互作用,该势函数是在Finnis-Sinclair势函数基础上发展的一种简单的多体势,描述金属性质较好,计算量与对势接近,其势能函数为[11]

对二维金原子模型而言,ε=1.2793×10-2e V;c为量纲一参数,c=24.415;N 为原子数目;V(rij)属于对势排斥项,ρi属于多体吸引项,其表达式分别为

式中,n、m均为量纲一参数,n=10,m=8;d为晶格常数,d=0.4073n m;rij为原子i与原子j之间的距离。

势函数求导后可以得到原子间的作用力,作用力的截断半径取0.648n m。

2 分子动力学模拟的算法与过程

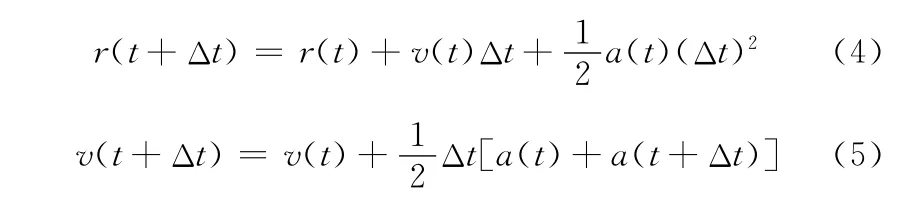

动力学方程的时间积分格式采用Verlet算法的速度形式[9],公式为

式中,r为原子的位置;v为速度;a为加速度;t为时间;Δt为积分时间步长,Δt=6.79f s。

分子动力学模拟过程中采用等温等压条件,外部压力用Berendsen方法[12]控制在101k Pa,温度用速度标定方法控制在300 K。

模拟过程中金线顶部三层给定位移的原子按照图4所示的位移-时间曲线运动,整个过程分成以下4步:

(1)初始时刻原子位于理想晶格的格点上,速度符合Max well分布,然后整个模型从0时刻弛豫到t1时刻,t1=2.04ns。

(2)金线顶部原子以0.025 m/s的速度下压(该速度是超声波线焊过程中的压碶按压速度[6]),直至金线与焊盘间的接触压力达到有限元计算中焊接区域的最大压力。接触压力的计算公式为

式中,b为金线模型的宽度(图3),b=9.79n m;h为模型沿y方向的厚度,h=0.235n m;fij为金线顶部三层原子与其他原子间的作用力。

为了降低极短时间内原子力的波动,接触压力取80ps时长内的平均值。根据有限元计算的结果,超声波线焊过程中焊接区域的最大压力为221 MPa[6],由此并结合分子动力学模拟可以确定金线原子的最大下压位移wmax及该步的终了时间t2。

(3)保持金线顶部原子不动,弛豫13.6ns(t2~t3)。

(4)反向上提金线顶部三层原子,速度仍为0.025 m/s,直至金线与焊盘脱离。该过程中金线与焊盘间的吸引力在时间t4达到最大值。

图4 金线沿z方向的位移-时间曲线

3 结果与讨论

3.1 界面接触与吸引

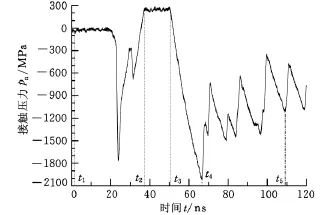

图5所示为分子动力学模拟得到的接触压力随时间变化的曲线。在第1步弛豫阶段(0~t1),接触压力为零。在第2步下压阶段(t1~t2),初期接触压力为负,这说明接触初期金线与焊盘间的作用是吸引力;随着金线继续下压,吸引力逐渐转化为压力,直到压力达到221 MPa,金线的下压停止。这个下压过程持续了34.6ns,因此可求得t2为36.7ns,t2时刻原子模型见图6a,最大下压位移wmax=0.865n m。随后进入第3步弛豫阶段(t2~t3),这个过程中接触压力在221 MPa附近小幅波动。最后是第4步上提金线,此时接触压力又逐渐转化为吸引力,在t4(66.8ns)时刻吸引压力达到最大值,为-2018 MPa,该时刻的原子模型见图6b,由图6b可以看到焊盘被金线吸引而向上凸起的现象。当继续上提金线时,吸引压力将呈阶梯状逐渐降低到零,其中,在t5(109ns)时刻的原子模型见图6c,由图6c可以看到金线与焊盘脱离过程中位错、裂纹、空穴等缺陷情况,最终金线与焊盘将完全脱离。

图5 接触压力-时间曲线

图6 分子动力学模拟中的结构快照

3.2 焊接强度的计算

超声波线焊的拉脱实验中有两种失效模式,一种是金线被拉断,另一种是金线与焊盘的焊接界面被拉脱[13]。

金线的最大拉力可以由下式计算:

式中,σb为金的强度极限,σb=220 MPa[14];Awire为金线的横截面积,对于常用的直径25.4μm的金线来说,Awire=507μm2。

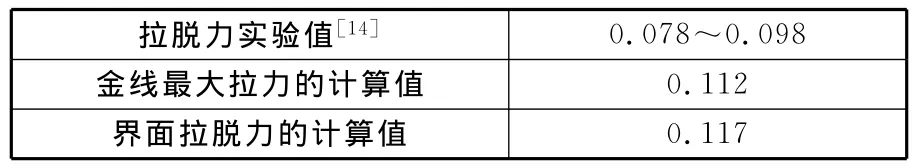

由此可得金线的最大拉力F′max=0.112 N。

金线与焊盘的界面拉脱力可由下式计算:

式中,pn-,max为焊接界面拉脱吸引强度的最大值,由分子动力学模拟得pn-,max=-2018 MPa;Areal为超声波线焊中真实的焊接面积,可由有限元分析的结果计算。

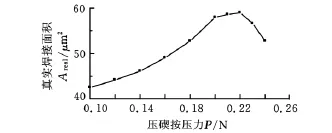

从前期有限元分析[6]可知,超声波线焊中最紧密接触的区域仅是接触面两边0.5~0.8μm宽度范围,长度沿金线轴向延伸约50μm,这个区域是真实的焊接区域。经过三维有限元计算,该真实焊接区域的面积与压碶按压力P的关系如图7所示。

图7 真实焊接面积-压碶按压力关系曲线

在实验研究中[13],压碶按压力选定为0.20 N。根据图7,此时的真实焊接面积Areal=58.0μm2, 由 此 可 算 得 焊 接 界 面 拉 脱 力Fmax=0.117N。上述计算结果与拉脱实验结果的比较见表1。

表1 超声波线焊计算强度与实验强度的比较 N

一个合格的超声波线焊要求拉脱实验时的破坏模式是金线被拉断,因此表1中的拉脱实验强度实际上反映的是金线的最大拉力[13],由于金线在工艺过程中有所损伤,该实验强度略小于计算强度。而计算得到的界面拉脱力略大于金线最大拉力,可以保证金线首先被拉断,而不会发生焊接界面拉脱破坏,这和实验观察获得的结论是吻合的。

根据式(8)和图7,还可以预测压碶按压力的最优取值,当压碶按压力在0.20~0.22 N之间时,界面真实接触面积最大,此时金线与焊盘间的拉脱强度也最大,因此可以作为超声波线焊工艺中的压碶按压力推荐值。

根据以上分析,由分子动力学模拟得到的界面吸引力,结合有限元分析得到的真实焊接面积来计算超声波线焊的界面拉脱强度是合理的,该界面强度的计算值对于确定线焊工艺参数具有参考价值。

4 结论

(1)超声波线焊过程中,金线与焊盘间将产生紧密的接触,从而导致界面原子间牢固的金属键合。在超声波线焊后的拉脱实验中,当金线上提时,金线与焊盘原子间将产生强大的吸引力,这个界面原子间的吸引力是超声波线焊的微观机理。

(2)综合分子动力学模拟和有限元分析的结果,可以计算超声波线焊的界面拉脱力,与实验结果的比较说明,该界面拉脱力的计算值与金线的最大拉力计算值接近,略大于实验值,这说明本文关于界面拉脱强度的计算方法是合理的,可以用来估算超声波线焊的界面焊接强度。

(3)根据真实焊接面积与压碶按压力的关系曲线,结合分子动力学模拟得到的界面拉脱力,可以预测合理的压碶按压力数值,优化超声波线焊的工艺参数。

[1] Tu mmala R R.Fundamental of Microsystems Packaging[M].New Yor k:Mc Graw-Hill,2001.

[2] Har man G G.Wire Bonding in Microelectronics[M].New Yor k:Mc Graw-Hill,1997.

[3] Winchell V H,Ber g H M.Enhancing Ultrasonic Bond Develop ment[J].IEEE Trans.CHMT,1978,1(3):211-219.

[4] Hamidi A,Beck N,Thomas K,et al.Reliability and Lifeti me Evaluation of Different Wire Bonding Technologies for High Power IGBT Modules[J].Microeletron.Reliab.,1999,39(6/7):1153-1158.

[5] Schneuwly A,Groning P,Schlapbah L,et al.Bondability Analysis of Bond Pads by Ther moelectric Temperature Measurements[J].J.Electr.Mater.,1998,27(11):1254-1261.

[6] Ding Y,Ki m J K,Tong P.Nu merical Analysis of Ultrasonic Wire Bonding:Effects of Bonding Parameters on Contact Pressure and Frictional Ener gy[J].Mech.Mater.,2006,38(1/2):11-24.

[7] Tabor D.Junction Growt h in Metallic Friction:the Role of Co mbined Stresses and Surface Contamination[J].Proc.Roy.Soc.,1959,A251:378-393.

[8] 丁勇,郑荣跃,王新堂.电子封装中超声波线焊的瞬态热-结构有限元分析[J].中国机械工程,2008,19(7):807-811.

[9] 文玉华,朱如曾,周富信,等.分子动力学模拟的主要技术[J].力学进展,2003,33(1):65-73.

[10] Sutton A P,Chen J.Long-range Finnis Sinclair Potentials[J].Phil.Mag.Lett.,1990,61(3):139-146.

[11] 吴恒安.纳米尺度下结构和材料力学行为的分子动力学模拟研究[D].合肥:中国科技大学,2002.

[12] Berendsen H J C,Post ma J P M,Di Nola A,et al.Molecular Dynamics with Coupling to an Exter nal Bat h[J].J.Chem.Phys.,1984,81(8):3684-3690.

[13] Chan Y H,Ki m J K,Liu D M,et al.Process Windows for Low Temperature Au Wire Bonding[J].J.Electr.Mater.,2004,33(2):146-155.

[14] Goodfellow:R&D Materials[DB/OL].[2009-09-10].https://www.goodfellow.co m.