基于多元信息的作业车间加工进度信息提取及分析模型研究

2010-05-30王东强

王东强 鄢 萍 任 凡 刘 飞

重庆大学机械传动国家重点实验室,重庆,400044

0 引言

作业车间(job shop)是一种车间级的制造系统。著名制造系统专家、美国麻省理工学院Chryssolouris教授[1]对作业车间的定义为:作业车间是由具有相同或类似物料加工功能的各类机群(如车削加工机群、铣削加工机群)等通用设备组成的高度柔性的、适应多品种工件加工的制造系统。由于作业车间的生产制造模式具有生产品种多、个性化程度高、变化快、批量较小等特点,传统意义上的那种集中式的生产进度状态采集与提取技术已经难以适应现代制造过程的要求,迫切需要研究一些新的生产进度建模及分析技术以适应制造执行系统的数字化、智能化、分散化发展趋势。目前,国内外对作业车间生产过程中的各种运行信息的智能化、网络化采集及监测技术研究较多。文献[2]提出了面向客户的随机动态生产管理的管理模式,建立了生产过程控制结构模型,并在此基础上实现动态生产环境信息、生产计划制定和生产过程控制/调度的集成机制;文献[3]建立了工期-费用随机数学模型,提出了以协商难度为优化目标的模具生产进度监控算法;文献[4]建立了一种数控机床加工过程状态的信息模型,用于对加工中零件的各种加工状态信息进行跟踪监测;文献[5]面向车间层的网络化协同加工的实际需求,开发出一套软/硬件一体化的机床网络化生产管理与监控系统,实现远程对车间机床操作者加工任务的进度管理与生产监控。但是,目前的研究还存在以下不足:

(1)从作业车间生产运行过程的目标层面来看,目前对支持特定目标的车间进度的单项信息研究较多,缺少生产过程中不同生产目标生产进度之间的关联模型研究,很难反映生产进度与设备能力之间的关联特性,缺乏从系统角度面向车间制造系统整体进度状态的综合研究。

(2)从作业车间生产运行过程的信息层面来看,缺少一种作业车间生产进度动静态特征信息的实时提取及分析技术,很难精确表达作业车间各阶段计划进度与实际进度的误差以及实际生产过程中各类不确定因素(如机器损坏、负载有限、工序延误、原材料延期等)对车间整体进度的影响。

针对已有研究的不足,本文综合考虑车间运行涉及的多元进度信息,研究面向整个作业车间制造系统实时生产进度的信息来源及层次结构,解决实际生产过程中的生产进度动静态特征信息的描述及分析问题,为现代作业车间的优化运行提供信息支持。

1 作业车间加工进度信息提取原理研究

1.1 作业车间生产进度信息分析

现代作业车间是一种先进制造系统,其生产过程是一个多设备多任务并存的过程,因此作业车间生产进度信息贯穿着多任务执行过程和多设备运行过程两大信息主线。而根据现代作业车间制造过程的综合运行目标的需求,其车间运行信息可以分为计划信息、质量信息、加工信息、调度信息、资源信息、服务(包括外协加工等)信息等不同纬度的运行状态目标的描述。两大信息主线以各类信息子类为数据基础,概括了现代作业车间中各种生产进度关键特征和主要信息[6]。

作业车间生产进度信息是生产过程中实时运行状态下各种影响因素真实客观的反映,是对制造系统运行性能情况的客观评价。由于信息节点涉及各种多元进度信息,这些进度信息会因进度目标对象的不同而具有不同的表达方式,不同表达方式的信息特征也有较大差异。例如,按产品生产层次划分,可表述为零件进度、部件进度、装配进度等;按执行对象的不同又可分为工位进度、班组进度、工段进度、车间进度、外协进度、订单进度等。复杂的进度目标导致了节点生产进度类型的局部性和多样性。从系统角度面向车间制造系统整体进度状态的角度出发,本文以两大信息主线为引导,建立各类进度目标的层次化关系,分步提取各阶段各时刻的各类进度信息,既保证了作业车间阶段性的局部生产进度的准确完整的表述,又能方便地将这些局部进度信息融合成作业车间总体进度信息,实现对全局进度的总体把握。其中,多任务信息主线侧重于描述订单进度状态、加工件进度状态、工序间在制品库存状态、在制品流动状态等车间任务订单完成进度相关信息;在多任务执行过程主线中,可以从任务i执行过程的运行信息中提取出n个进度目标子类,每个子类又可分成若干子子类。由于每个目标进度子类的特点不同,在子类的不断深入过程中,每个子类继续划分的子类和子层数量不一定相同。而多设备信息主线则侧重于描述设备加工状态、设备运行参数指标、设备利用率和车间利用率等车间设备加工进度相关信息。在多设备运行过程主线中,进度信息内容也具有类似分层结构。以两条信息主线为引导,车间多元运行信息为来源,采用层次化、结构化的方法对车间各种进度信息进行研究具有以下特点:①进度信息类型的定义与划分具有层次化、结构化的特点;②不同的进度目标信息具有统一的数据格式或表现形式,降低了数据的冗余;③从多元信息中提取进度信息确保了数据的全面性、准确性,同时兼顾各类进度信息的约束、耦合关系,动态平衡车间进度与资源能力。

在实际生产运行过程中,两条主线从多元运行信息中提取的各类进度信息随着时序、空间的改变而不断变换,管理人员可以通过一定的预制条件实现两条主线信息间不同进度目标的关联、转换、融合或映射,从不同侧面反映当前车间综合生产进度,为上层管理系统提供决策信息。

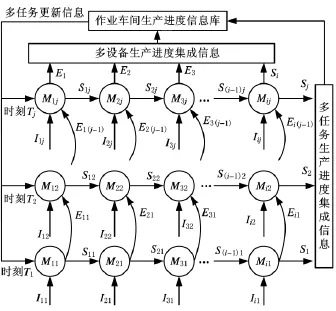

1.2 分步式作业车间加工进度信息提取原理

作业车间各类运行信息是车间进度信息的数据基础,为了实现作业车间生产进度信息的提取与集成,可以在作业车间内建立信息采集节点,信息采集节点主要完成信息的收集获取工作,不仅包括数据采集,还包括与该节点相关的信息集成及数据通信传输。信息采集方法有基于人机界面交互、传感器传感、数控程序提取、条码扫描器和RFID读卡器获取等多种方法。通常为了获得全面的作业车间运行信息,信息节点必须综合使用多种信息采集方法实现六大子类数据的采集[7]。因此本文提出一种网络化、分布式和集成化的作业车间运行信息采集系统模型。该模型由多种功能传感器、基于高端嵌入式系统的多功能信息交互终端、可支持对等网络通信的信息交互模式、车间服务器、信息集成接口、运行信息采集方法及分析软件等软硬件构成的一个多功能信息采集系统,如图1所示。

通过信息采集节点采集或输入的数据,具有多样性、连续性、不确定性的特点,许多信息以隐形方式存在,必须通过信息的过滤、分析,挖掘出隐含的有效信息。每个节点采集的数据只反映一定时间内相关设备的运行信息,以此为基础提取的生产进度信息只反映作业车间的局部进度信息。按一定时序或规则对这些局部进度信息进行分步式提取,并根据其信息主线进行层次化、结构化关联,逐步叠加、融合,可以形成车间整体进度状态。

图1 基于多元信息的作业车间进度提取原理

2 基于多元信息的作业车间加工进度关系模型

2.1 基于多元信息的作业车间加工进度描述

根据作业车间运行信息采集系统可以建立图2所示的作业车间加工进度分步式提取模型,其中,Mij为信息节点Mi在Tj时刻的运行状态;Iij为信息节点Mi在Tj时刻提取的反映生产进度的多元实时信息;Sij为信息节点Mi在Tj时刻的任务进度信息;Eij为信息节点Mi在Tj时刻的设备进度信息。在加工任务开始前,通过上层管理系统及车间进度信息库建立各进度目标的静态生产进度指标及数据模板,并将这些数据模板下发给信息采集节点。各采集节点在指定时刻按照数据模板提取多元车间运行信息生成相应的生产进度信息Iij。这些根据预置数据模板采集的实际进度数据具有层次性、分步性、分类性和时序性的特点,一般前后两个同类进度子类之间通常存在继承、重叠、累加、包含等类关系,这种类关系反映了生产过程的的过程性和暂态性。采集节点Mi在Tj时刻的信息来源包括三个方面:①实时采集的反映生产进度的运行信息Iij,包括计划信息、质量信息、加工信息、调度信息、资源信息、服务信息等进度信息子类;②Tj时刻前一关联采集节点Mi-1的设备进度信息Ei(j-1)的关联信息;③Tj时刻前一关联采集节点Mi-1的任务进度信息S(i-1)j的关联信息。采集节点Mi在Tj时刻的输出进度信息包括两个方面:①Mi在时刻Tj的设备进度信息Eij;②Mi在时刻Tj的任务进度信息Sij。

从图2可以看出,沿横轴方向的一行可以反映作业车间内所有设备在Tj时刻时的任务进度信息主线,沿纵轴方向的一列可以反映设备Mi从任务开始到Tj时刻的加工进度信息主线。两条主线都有各自的进度目标和层次结构,从不同的维度反映出作业车间的生产进度状态。而每个采集节点都是两条信息主线的交集,因此对节点提取的动静态进度数据进行比较、关联、融合后可以得到信息节点Mi在Ti时刻的多任务进度信息和设备进度信息。再根据两条主线各自的进度目标按一定的时序或工序加工要求对多个采集节点信息进行关联融合,可以逐步形成多设备多任务的车间综合加工进度信息。

图2 作业车间加工进度分步式描述模型

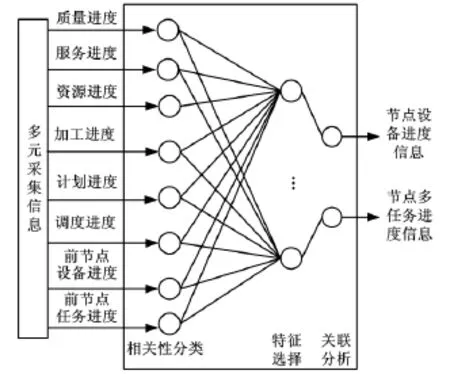

2.2 基于多元信息的作业车间信息节点进度关系建模方法

由于现代作业车间的任务来源是离散的,随时可能有新任务,在某个时间段内要完成多种产品的生产加工,因此需要根据产品或零件的工艺信息进行工序划分,把多种产品或零件的工艺信息综合起来,拟定出关键工序及其关键路径[8]。如何利用信息节点采集的多元进度信息反映出当前节点关键加工路径的执行情况,同时兼顾不同加工任务非关键工序间的影响程度是需要解决的难题。本文从特征相关性分析入手,利用Mar kov Blanket理论建立多元进度信息之间自然的联系,将节点多元进度信息特征集合划归为三类,即强相关特征、弱相关特征和无关特征;再通过相关性水平过滤剔除特征集合中的无关和冗余特征,转化为指定时刻或阶段信息节点关键路径相关的最优进度信息集合;然后通过加权处理,建立各类生产进度特征指标之间的关系;最后通过特定的分析算法对节点的关键进度信息进行评估,进一步简化各类进度信息,形成该节点综合设备进度及任务进度信息。节点设备进度反映关键设备的加工能力及利用率,节点多任务进度反映产品任务树关键路径的完成情况。其信息处理流程如图3所示。

图3 信息节点进度信息提取与集成模型

2.2.1 信息节点多元进度特征定性及定量分析

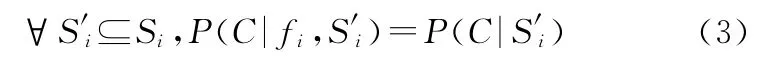

(1)根据文献[9]提出的特征相关性理论,设F是信息节点多元进度信息特征集合,P(·)是各特征值间的联合概率,fi是一个多元进度特征,Si=F-{fi},C 是一个不在Si中的进度特征,S′i是Si的子集,定义三类进度特征的形式化如下:

定义1(强相关) 当且仅当下式成立时,称进度特征fi是强相关的:

强相关进度特征是对节点加工进度的关键路径构成直接影响的特征,如果强相关进度特征发生改变,必然影响节点的关键路径的加工进度。

定义2(弱相关) 当且仅当下列条件成立时,称特征fi是弱相关的:

弱相关进度特征在一定条件下影响节点加工进度的关键路径,但不一定是存在的。

定义3(无关性) 当且仅当下式成立时,称特征fi是无关的:

无关特征不影响加工进度的关键路径,是在多元信息进度分类中不需要的部分,因此在特征选择中首先剔除的。

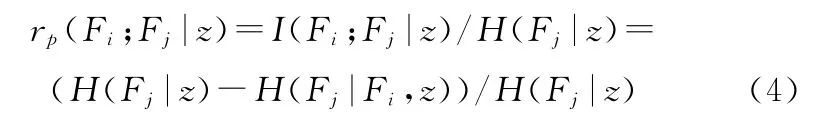

根据以上定义,弱相关特征可能会导致特征冗余,如果一个弱相关进度特征完全依赖于另一个进度特征,那么可以看作相对于另一个特征冗余,若不以另一特征为条件,则它就是有效的分类特征。因此,为了获得节点最优进度特征子集,必须在分类过程中剔除两类进度特征信息,一类是与节点关键路径完全无关的进度特征,另一类是与关键进度弱相关且相对于其他特征子集是冗余的部分。我们借用信息论中熵的概念,给定进度类型集合z及属于不同进度类型的特征子集Fi和Fj,定义I(Fi;Fj|z)为给定类型z时进度特征子集Fi和Fj之间的互信息量,H(Fi|Fj)为给定Fi时Fj的熵,如果 H(Fi|Fj)≠0,那么定义进度特征子集Fi和Fj之间的相关系数rp如下:

其中,H(fj|z)=0时,rp(fi;fj|z)=1。

通过比较相关系数rp与预先设置的相关阈值p,当rp大于阈值p时,说明特征子集Fi和Fj之间存在特征冗余,根据最简原则,取其中较小的特征进度值,反之,当rp小于阈值p时,说明两个进度特征关联度小,都是最优特征进度子集的组成部分。

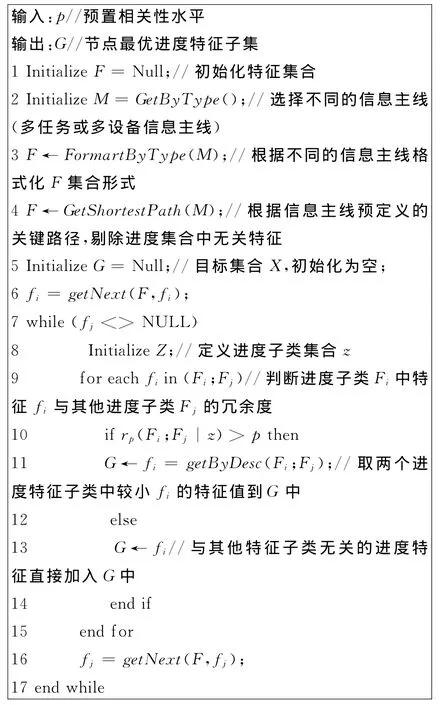

在以上分析的基础上,本文提出基于多元信息的节点进度特征选择算法:第一步,先选择信息主线,由于节点采集的多元进度信息在多任务进度主线与多设备信息主线中结构、层次及表现形式都存在差异,因此需要根据信息主线类型格式化集合F形式;第二步,根据不同信息主线所确定的关键路径进行信息提取,过滤所有与节点关键路径无关的进度特征,得到一个相关特征集合F,该集合既包括强相关进度特征,也包括弱相关进度特征。详细步骤见图4第一部分(1~5行)。由于该集合中的弱相关进度特征仍然存在冗余信息,在图4第二部分(6~17行)中,我们先初始化目标集合G,同时把第一个相关特征加入G,通过建立进度特征子类z(可根据计划信息、质量信息、加工信息、调度信息、资源信息、服务信息等方式分类),将集合F根据信息类型分解成若干个进度子集Fi,依次提取Fi中fi与其他进度子集Fi比较相关性,通过预置的相关性水平p进行比较,如果相关性水平高,则认为是一个弱相关特征并与其他进度子集存在冗余,需要删除冗余后加入目标集合G,否则,认为该特征为强相关进度特征或独立于其他特征的弱相关进度,属于最优特征子集不可缺少的部分,可直接加入集合G,重复该过程直到F为空,就能得到最优进度特征集合G。

图4 基于多元信息的作业车间信息节点进度特征选择算法

2.2.2 信息节点多元进度信息特征模糊关系评价方法研究

将上节得到的最优进度特征集合G按信息子类进行整理,依次填入事先定义好的节点进度特征模板:

其中元素xij(i=1,2,…,n;j=1,2,…,m)表示某一运行信息指标状态的特征值(最优进度特征集合中已剔除的特征值以0代替),每一行向量代表某一类进度集合子集,如服务信息、加工信息、资源信息等与生产进度相关的实时运行状态信息。然后对矩阵X中各因子采取两两比较的方法建立成对比较矩阵。即每次取两个因子xi和xj,以aij表示xi和xj对节点进度的影响大小之比,比较结果用矩阵A=[aij]m×n表示,其中,对两两比较结果采用表1[9]来描述。

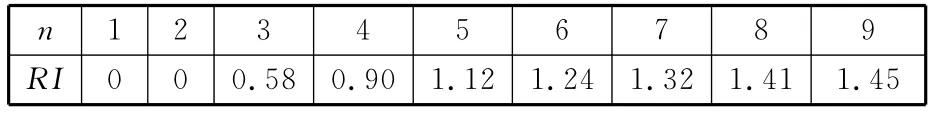

(1)计算判断矩阵A=[aij]m×n的最大特征值λmax和特征向量r(0)ij,经归一化后即为进度数据采集矩阵X中同一层次运行信息相应因素对于上一层次相对重要的排序权值。为了确保λmax对应的标准化特征向量能够真实反映出影响因素的排序权重,还需计算一致性指标对于比例标度n=1,2,…,9,在表1[9]中列出了相应的平均随机一致性指标RI。

表1 比例标尺n对应的平均随机一致性指标RI

(3)进一步,可以将进度子类Si对进度子类Sk的指标的影响度按照Si的指标(j=1,2,…,m)分解成Si的指标对进度子类Sk的指标A(k)l的影响度分解时,还是通过两两比较的方式确定进度Si中的指标的影响权重,然后通过权重确定这样就可以得到各进度子类间不同指标相互影响度的模糊关系矩阵其中(i,k=1,2,…,n;j,l=1,2,…,m。

(4)通过模糊关系矩阵可以定义多元信息进度子类Sk的某一指标Al对信息采集节点进度的影响度D,该值为该进度中指标Al的输出与输入信息之比,其中指标Al的输出信息反映出该指标对其他相关指标的影响情况。如果Al受其他个指标的影响,则就 是 进 度Sk的指标Al的输出信息。

进度Sk中各指标的输入信息包括采集的信息、上一信息节点的相关信息以及同一节点中受其他进度指标影响的情况。如果指标A(k)l受其他进度的个进度指标的影响,则就是指标的输入信息。所以进度Sk中各指标A(k)l对信息节点的影响度D(k)l=,如果用两两比较方法确定出各进度指标的的权重ω(k)l,则可以确定出各运行信息指标对整个节点进度的影响度:

3 应用案例

上述系统模型及分析方法为现代车间的运行信息的研究和应用提供了一个框架模型,也为建立车间多元异构进度信息集成系统提供了一种新思路。重庆某汽车空调零部件加工企业拥有多台加工机床,既有年代较久的普通机床,也有近几年购置的半自动机床、数控加工中心等。以该企业的一批调度任务为例,对该系统的应用流程分析如下:

(1)首先在车间关键设备上安装高端嵌入式系统的多功能信息交互终端作为加工进度信息采集节点,该信息终端拥有多种多个通信接口,能与底层传感器实现互联,也能通过RS232同数控机床通信,直接获取部分设备运行信息,同时工人还可以通过人机界面,在终端上输入加工信息。

(2)当车间有一批零件进行加工,首先通过系统组建其调度任务,同时对工段、工人、物料等相关资源进行了统一编号,建立该加工任务和相关机床的相关基础数据矩阵。该多元数据矩阵由五大子类进度信息(计划信息S1、资源信息S2、加工信息S3、调度信息S4、服务信息S5)组成。控制中心将该多元数据矩阵模板按照预置条件下发到每个信息节点。

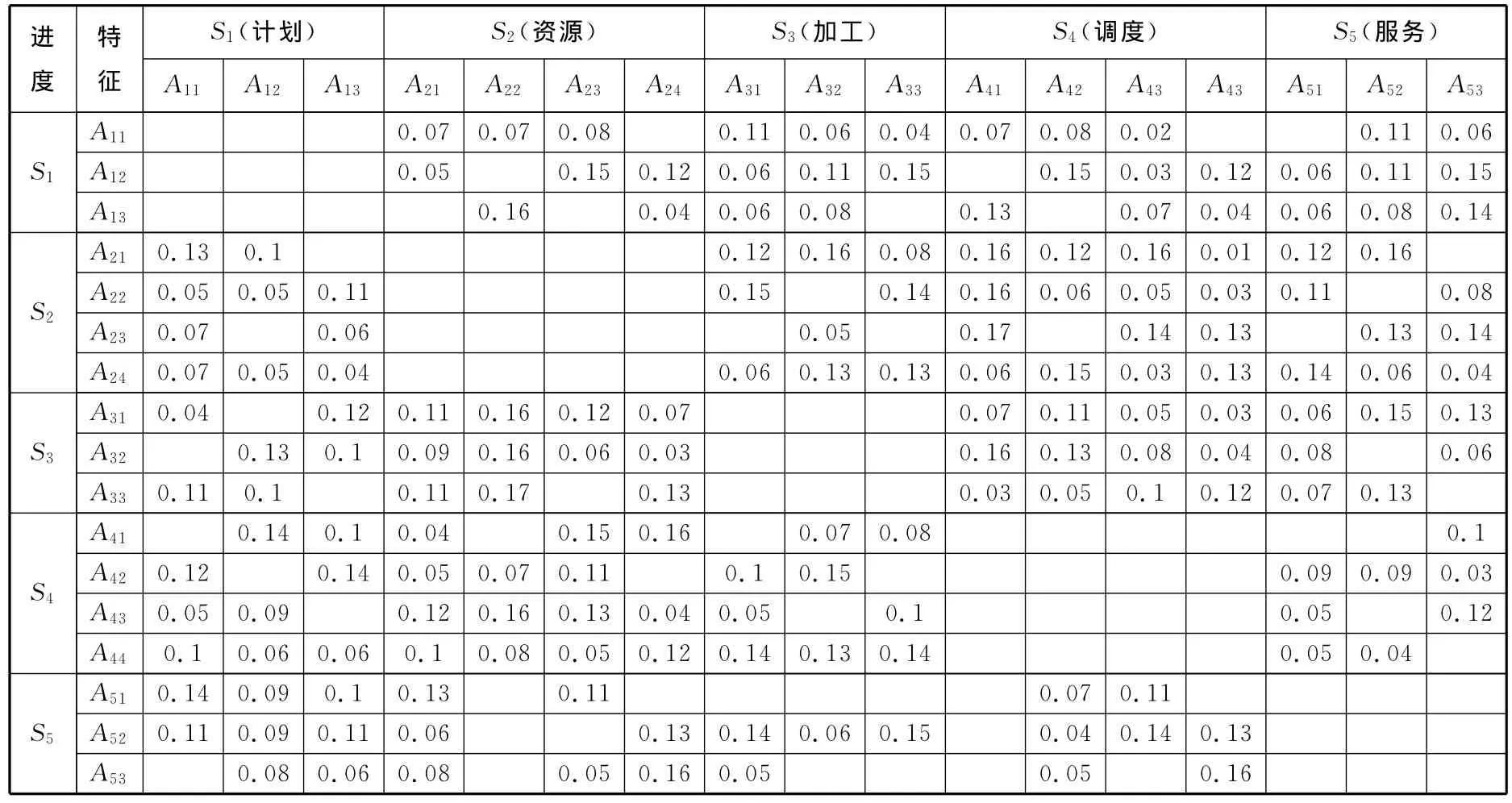

(3)各信息节点利用本文提出的基于多元信息的车间信息节点进度特征选择算法,计算出该信息节点的局部多元进度信息数据,得到与该节点关键路径相关的最优进度特征子集。其中进度子类S2和S4有4个关键特征指标,其余进度子类有3个关键特征指标。然后按照进度特征模糊关系评价方法确定出基于各个进度子类特征指标的模糊关系矩阵RS-S,结果如表2所示。

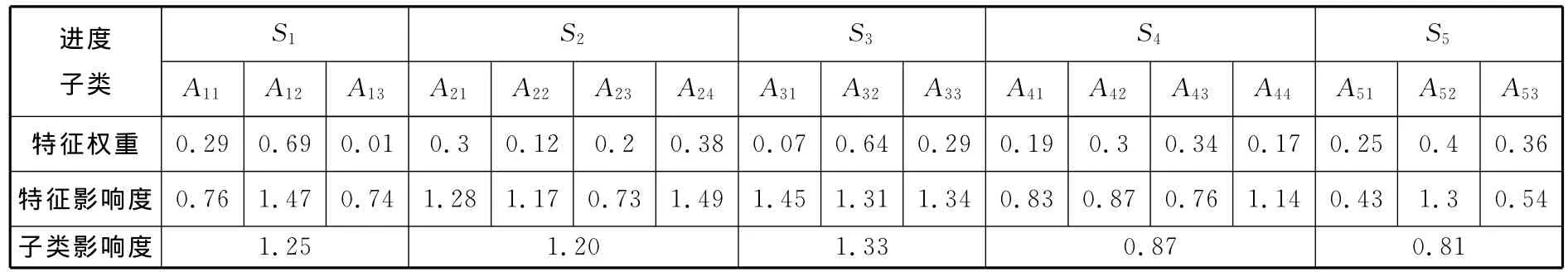

(4)在表2基础上,计算进度特征子类的影响度和对节点整体进度的影响度,结果见表3。通过表3可以看出,S3的影响度(1.33)最大,S5的影响度(0.81)最小,进度子类S2中的特征指标A24的影响度(1.49)虽然最大,但在进度影响度中仅占39%。重要性较低,因此对节点进度影响较大是进度子类S3的特征指标A32(权重为0.64,影响度为1.31)。

表2 信息节点模糊关系矩阵

表3 信息节点进度子类及指标的影响度

(5)通过以上方法得到各个节点的进度特征子类的影响度及关联度后,进一步对多节点的进行信息融合后进行综合评比,可以较全面地反映出该企业作业车间整体进度信息的关键节点及瓶颈问题,帮助该企业解决平衡车间进度要求与设备能力的要求[11]。

该模型具有很高的可操作性、实用性,增强了该厂生产管理上的统筹性,形成了生产管理机制的良性循环,使企业的生产管理水平得到了提高。与传统车间从计划、质量、成本、交货期、设备利用率等不同角度对生产进度执行情况进行分类监控的方式比较,该系统模型具有以下优点:

(1)统一了各类进度目标信息数据格式或表现形式,降低了数据的冗余,避免了传统模式下对数据的重复采集或使用,提高了车间信息系统运行效率;

(2)通过将现场采集的各类信息进行提取、加权和综合评价,得到一个综合进度指标结果,确保了数据的全面性、准确性,同时兼顾各类进度信息的约束、耦合关系,避免了传统模式下追求单一进度目标优化的片面性;

(3)可以有序地定量判断影响生产系统运行的主要要素;而通过要素指标的权重,又能明确地得出各个指标所提供信息量的大小,这些都为车间的生产运行管理提供了准确的数据依据,从而可针对性地改进相关生产瓶颈和物流约束,使车间对生产进度的管理更加科学、高效。

4 结束语

本文研究了作业车间生产进度信息来源及类型,并根据作业车间“快速、优质、低成本、低耗和洁净”的综合运行目标把作业车间进度信息划分为基于多任务执行和多设备运行大信息来源主线的多元进度信息子类;建立了一套基于多元信息的作业车间生产进度关系模型;利用关系模型建立了一套作业车间进度节点信息分析及评价方法。

利用本文所提出的作业车间信息节点多元进度信息关系模型,不仅可以描述出作业车间各类进度信息之间的直接关系和关联程度,还可以深入分析某一进度要素及其指标对作业车间整体系统的影响程度。

[1] Chryssolouris G.Manufacturing Systems:Theory and Practice[M].New Yor k:Springer-Verlag,1992.

[2] 朱云龙,于海斌.面向客户的随机动态生产管理模式研究[J].计算机集成制造系统,2001,7(3):14-181.

[3] 李英杰,陈庆新,陈新度,等.协同制造项目进度管理[J].计算机集成制造系统,2007,13(11):11-14.

[4] Qiu E,Russell D.A For mal Model f or Incor porating Shop Floor Controls into Plant Infor mation Systems[J].International Journal of Advanced Manufacturing Technology,2004,23(1/2):47-57.

[5] 刘笑冬,曹华军,刘飞,等.机床网络化生产管理与监控系统开发[J].现代制造工程,2007(6):12-15.

[6] 刘飞,祁国宁,宁汝新,等.先进制造系统及管理运作[R].国家自然科学基金委员会学科发展战略研究报告:《机械与制造科学》第15章.北京:科学出版社,2006.

[7] Mai mon O,Gersh win S.Dynamic Scheduling and Routing for Flexible Manufacturing Systems that Have Unreliable Machines[J].Robotics and Automation Proceedings,1987,4(3):281-2881.

[8] Julio G C,Martin H.A Traceability Infor mation Model for CNC Manufacturing[J].Co mputer-aided Design,2006,38(5):540-551.

[9] John G H,Kohavi R,Pfleger K.Irrelevant Feat ure and the Subset Selection Problem[C]//Proceedings of the 11th Inter national Conference on Machine Learning.San Francesco:Morgan Kauf mann,1994:121-129.

[10] Liu Fuyun,Yang Qinghai,Qi Guoning.Universality Analysis Method of Parts f or Product Family Based on Co mplex Net wor k[J].Chinese Jour nal of Mechanical Engineering,2005,41(11):75-79.

[11] Zhang Wei,Lin Jie.Multi-stage Pr oduction Model Based on Mass Customization[J].Computer Integrated Manufacturing Systems,2007,2(13):246-250,281.