基于正态模糊化方法的在机测量系统性能模糊综合评判

2010-05-30储晓承叶文华管志钢

储晓承 叶文华 俞 晖 管志钢

1.南京航空航天大学,南京,210016 2.南通科技投资集团有限公司,南通,226001

0 引言

在机测量是工件加工后不卸下,将刀具换成测头,在测量程序控制下采集工件表面上的测点坐标值,由测量软件计算出工件的加工误差。与坐标测量机的测量相比,在机测量具有效率高、无二次定位误差等优点,已成为目前零件加工尺寸测量领域关注的热点。

迄今为止,国内外学者对在机测量已经做了不少研究。Cho等[1]研究了基于 CAD/CAM/CAI集成的在机测量路径规划;Ki m等[2]研究了在机测量中装夹误差的补偿技术;Ki m等[3]提出了一种提高在机测量精度的方法;文献[4-5]研究了在机测量误差的软件补偿技术;高峰等[6]研究了在数控成形砂轮磨齿机上实现在机测量的方法。综合文献资料的研究成果可知,目前对在机测量领域的研究主要涉及测量规划、测量误差计算分析及补偿技术,而对测量系统整体性能的评价分析鲜见报道。事实上,在机测量系统是一个由数控机床、探测系统和测量软件系统组成的总系统,影响其测量结果的因素众多。这些因素不仅给在机测量系统的性能评价带来困难,也给测量误差的溯源带来了困难,影响了在机测量系统的推广应用。因此,有必要从系统的角度对在机测量系统性能进行综合评价,为系统进行适用性分析、误差溯源以及系统改进提供科学依据。

鉴于在机测量各子系统与整体之间的层次关系以及子系统试验数据的统计特点,本文根据多层次模糊综合评判理论建立在机测量系统综合评价模型,引入正态模糊化方法处理试验数据,建立模糊评价矩阵,合理地确定各指标权重系数,求解各级模糊子集的隶属程度,实现在机测量系统的性能评价。

1 多层系统模糊综合评判方法

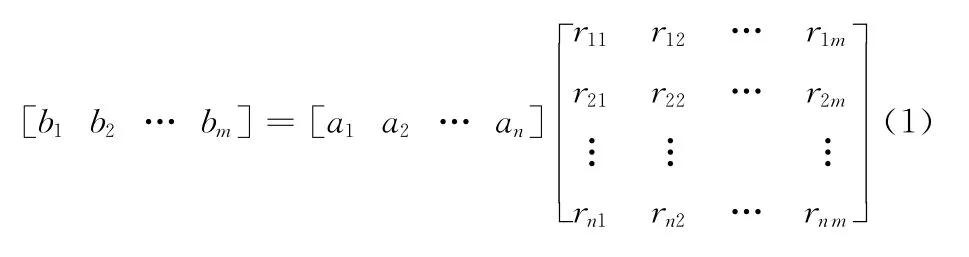

模糊综合评判是一种基于模糊数学隶属度理论的综合评价方法,即用模糊数学对受到多种因素制约的事物或对象作出一个总体的评价。设因素集 X = {x1,x2,…,xn},评价集V = {v1,v2,…,vm},从因素到评价的模糊关系˜R表示对各个单因素xi作各种评价的可能性。设˜R=[rij]n×m,则rij为因素xi对评价vj的隶属度。˜A是一种权重分配,˜A=(a1,a2,…,an),它表示各因素在评价中的重要性。

根据模糊变换的原理,模糊综合评判就是作如下模糊变换[7]:

即

上述模糊变换过程为简单(或单层)模糊综合评判,适用于因素较少的简单系统。当评判问题中考虑的因素较多时,简单模糊综合评判方法会产生一系列问题,如权重系数决定较难、各因素权重分配过小、合成运算中的信息丢失等。这些问题会导致评判结果分辨率很差,甚至得不到评判结果。

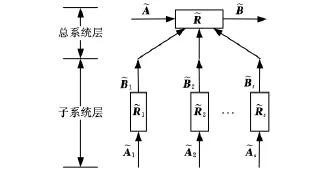

与简单系统相比,复杂系统由于评判过程中考虑的因素较多,无法直接采用单层综合评判的方法,但可以先将系统分层再逐层逆推评价,使复杂系统模糊评价问题转化为简单模糊评价问题。即首先将因素集按属性或者按子系统分类,构成具有层次结构的系统评价体系;然后从最底层开始,在每一层内部进行独立的简单模糊综合评判,其评判结果作为因素集用于上一层次的评判计算,以此逐层逆推直至获得最高层(总系统)的评价结果。

图1给出了二层系统模糊评判模型,图中˜Rk、˜Ak、˜Bk(k=1,2,…,s)分别为各子系统评价矩阵、权重向量和评价结果向量。

2 在机测量系统综合评价模型

2.1 在机测量系统评价指标体系

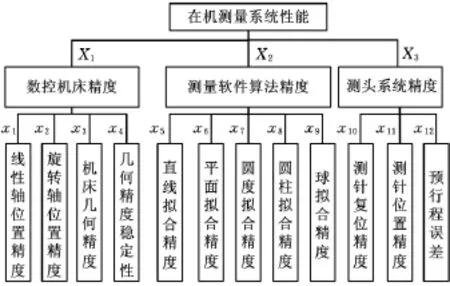

在机测量系统一般由三个部分组成:数控机床、测头系统和测量软件。系统的性能是各部分共同作用的结果,且每个子系统的性能由独立的指标体系来评价。图2所示为一个完整的加工中心在机测量系统。由于在机测量系统是具有二层结构的评价体系,故可以采用多层系统模糊评判的方法进行评价。

图1 二层系统模糊评判模型

图2 在机测量系统结构图

从测量原理上说,在机测量系统直接测到的是被测工件上一些特征点的坐标值,需要通过软件运算才能获得被测元素的值。被测元素的测量精度主要与下列因素有关[8]:

(1)数控机床精度。该精度主要包括机床线性轴位置精度、旋转轴位置精度、机床几何精度以及几何精度稳定性。其中,位置精度一般由定位精度、重复定位精度、反向定位差值等项目评定;几何精度包括位置偏差、垂直度偏差、直线度偏差、角摆偏差等;几何精度稳定性反映机床精度的变化情况。

(2)测量软件算法精度。因为被测几何元素不是理想元素,在数据处理中总是用以近似的理想元素替代它,这一过程叫做拟合算法计算。测量系统的算法性能主要通过直线、平面、圆、圆柱和球等基本元素的拟合精度来评价。

(3)测头系统精度。该精度包括测针复位精度、预行程误差、测针位置精度等要素。复位精度表示测头每次在同一点触发的性能;预行程是指从探针接触工件到测头发出触发信号这段时间内测头探针的变形量;测针位置精度反映测针与测头中心轴线的偏离程度。

除了以上系统固有的影响因素外,工件的测量精度还与工件形状误差、环境因素和采样策略有关,但这些均属于外部因素,与本文讨论的在机测量系统性能无关。由此,笔者提出的在机测量系统性能评价指标体系如图3所示。

图3 在机测量系统性能指标体系

2.2 在机测量系统各指标数据确定

为了使各指标性能值符合客观实际,需要对各指标进行检验。在机测量系统各指标性能检验数据的获取方法如下:

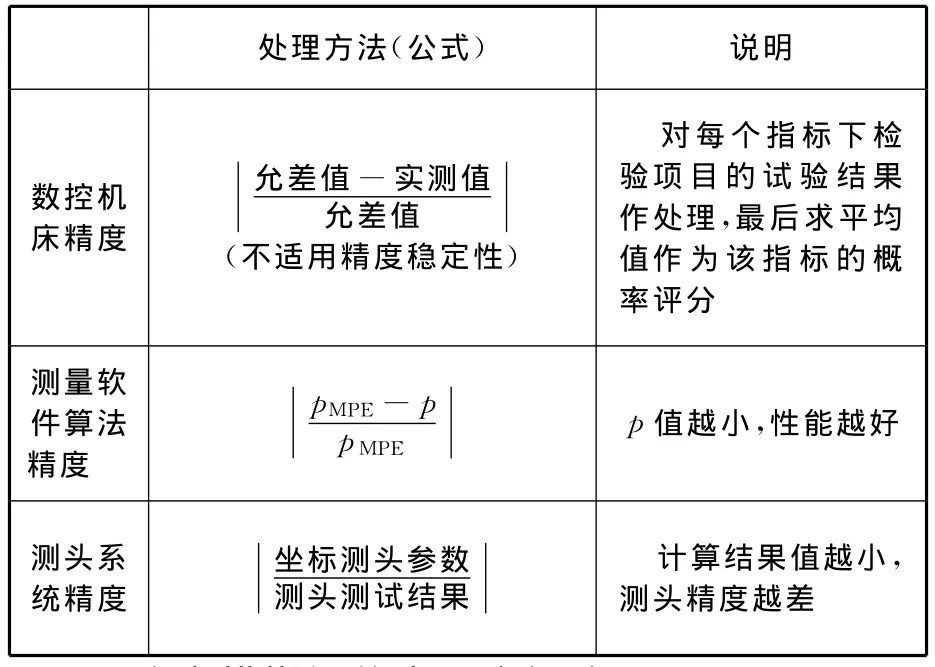

机床性能要求按国家标准[9]进行检测,检测数据可由机床厂家提供,通过比较允差值与实测值判断检测项目是否合格。测量软件的算法测试可以参考坐标测量机软件评定标准(GB/T16857.6)规定的评定方法[10],该标准规定了软件算法性能值p和最大允许误差pMPE,具体评定结果可由软件开发商提供。机床测头参数由测头厂家提供,评价机床测头的精度可以将其参数与坐标测量专用测头比较,根据比较的结果判断测头的精度水平。

鉴于各子系统指标检测数据的表达方式不同,需要对其作概率化处理,即将检测数据约束至0和1之间,越接近1说明精度越高,越接近0说明精度越低。对各子系统检测数据的处理可采用表1所示的方法。

表1 检测结果概率化处理方法

2.3 确定模糊评价隶属度矩阵

在机测量指标以定量指标为主,且各子系统均属于高精度产品,其性能一般通过精度的高低来反映,因此这里采用精度储备量等级来评价各指标性能。将在机测量系统各指标性能评价分为5个等级,即其模糊论域为(五级、四级、三级、二级、一级)。精度储备量五级最高,一级最低。

各指标评价等级的隶属度μj(j=1,2,…,5)可用专家打分法或者分布函数计算法来确定。专家打分法不太好操作,且评价数据的客观性和准确性会受主观因素影响,因此,对于具有精确指标的在机测量系统的评价,采用分布函数法对精确量进行模糊化处理是更合理的[11]。根据表1中的方法获取各性能指标的概率型评价数据后,可以采用正态模糊化方法处理,得到模糊评价隶属度矩阵。

设u(0≤u≤1)为精确量化的评价数据,σ为正态分布方差,则其正态分布函数为

模糊论域(五级、四级、三级、二级、一级)在[0,1]区 间 中 对 应 的 区 间 分 别 为 (0.8,1.0],(0.6,0.8],(0.4,0.6],(0.2,0.4],[0,0.2],其隶属度设为μ1、μ2、μ3、μ4、μ5。根据分布函数和模糊量对应的区间,采用分段积分可得各模糊量的隶属度。但是已有研究表明:这种标准的正态模糊化方法在当u接近0或者1的时候,其计算存在边缘非单调的缺陷[11]。为此,对式(2)进行改进,改进后的正态模糊化方法数学表达如下:

其中,x1=0.9,x2=0.7,x3=0.5,x4=0.3,x5=0.1。规定当u>0.9时,x1=u;当u<0.1时,x5=u。

对指标体系中的每一个指标获取概率型评价值ui,根据式(3)和式(4)分别计算各指标的模糊评价隶属度,构成12×5阶模糊评价矩阵:

其中n=12,m =5,rij=μj(ui)。

需要说明的是,在模糊评估中,若按最大隶属度判定原则,σ值对最终的评估结果影响不大[11]。按纯数学的方法,σ一般取0.1或0.15。

2.4 权重系数的确定

考虑到各指标因素对整体系统的影响程度不同,评价过程中需对每一个指标引入权重系数加以衡量。目前,权重系数的确定方法有很多,主要分为主观赋权法和客观赋权法。常用的主观赋权法有专家打分法、二项系数法、层次分析法等;客观赋权法有变异值法、熵值法[12]。针对在机测量系统评价具有跨学科的特性,比较客观合理的做法是采用专家打分法。

确定12项指标权重系数A0= (a1,a2,…,a12),其中ai代表指标因素xi的权重系数且。对于三个子系统来说,权重向量分别为 A1= (a1,a2,a3,a4),A2= (a5,a6,a7,a8,a9),A3= (a10,a11,a12)。

3 应用实例

MCH63机床(图4)是国内较早采用箱中箱结构、同步双驱、力矩电机等先进技术的四轴联动精密卧式加工中心,加工中心配置FANUC 31i高性能数控系统和哈尔滨先锋机电有限公司的TP6C红外测头(图5)及其测量软件,可实现在机测量。本文以该在机测量系统为对象,在试验数据的基础上运用上述正态模糊化方法对其整体性能进行模糊综合评价。

图4 MCH63精密卧式加工中心

图5 TP6C红外测头及测量软件

3.1 原始检测数据

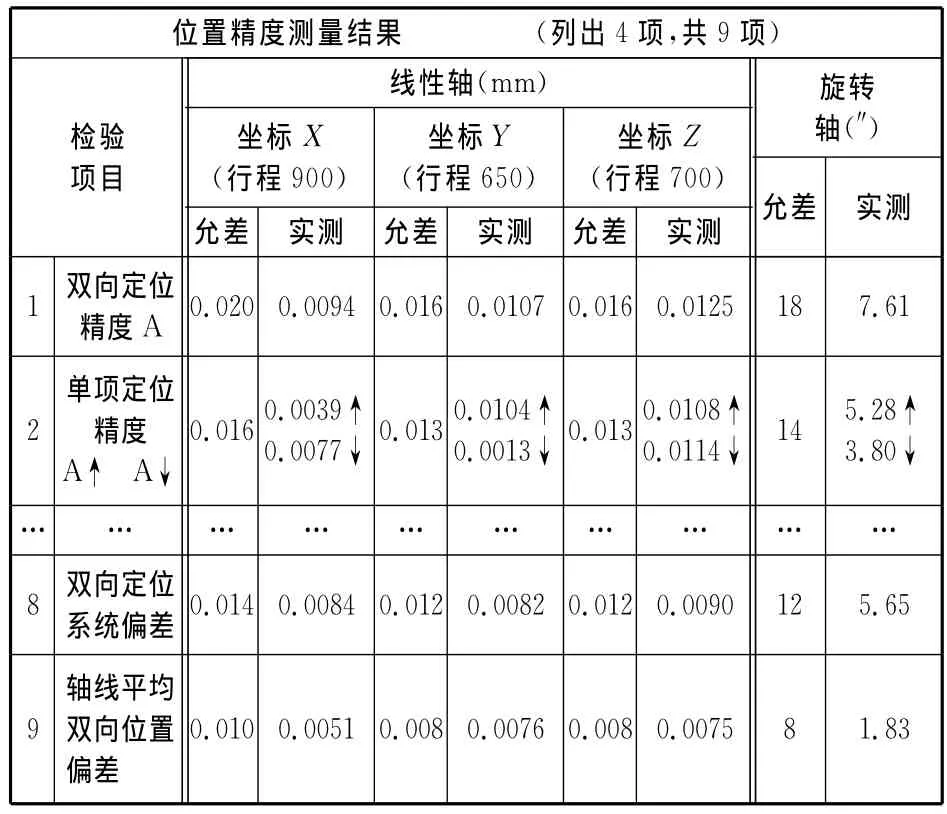

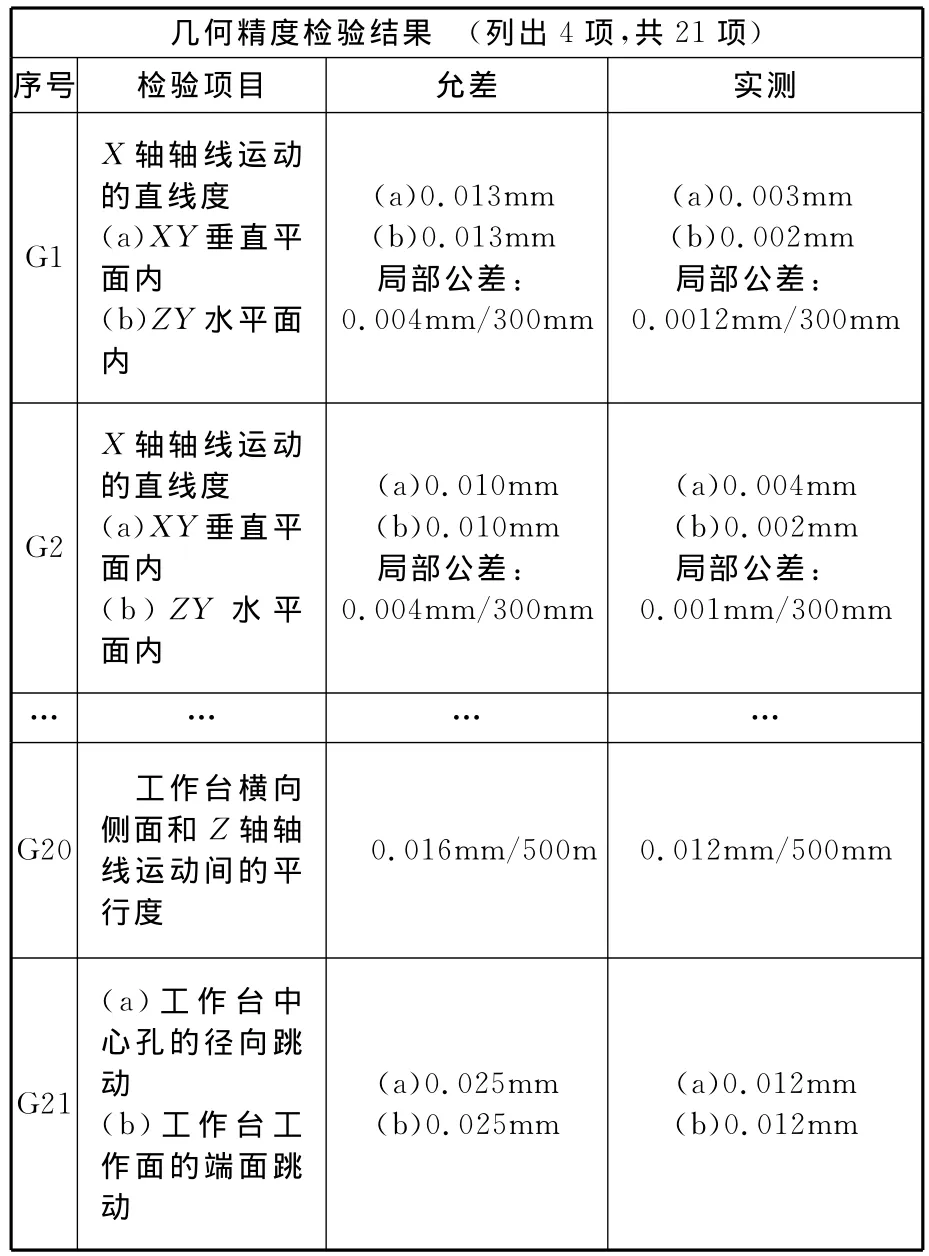

根据2.2节介绍的方法获得子系统性能数据,部分数据如表2~表4所示,表3中“0.004 mm/300 mm”指的是在任意300 mm 的测量长度上允差为0.004 mm,其他类似。

表2 机床位置精度测量结果部分数据

表3 机床几何精度测量结果部分数据

表4 测头精度参数(常温下测针长度取60 mm) μm

3.2 模糊评价矩阵确定

分析检测数据,按照表1中计算公式对各性能指标值进行概率化处理,结果如表5所示。

表5 各指标要素概率化评分

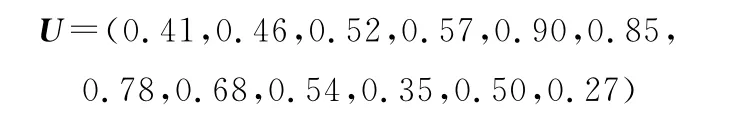

表5中系统指标概率评分为

取σ=0.15,根据2.2节介绍的正态模糊化方法对各指标要素概率评分值进行模糊化处理,得到各指标评价矩阵的隶属度值rij,如表6所示。

表6 模糊评判矩阵表

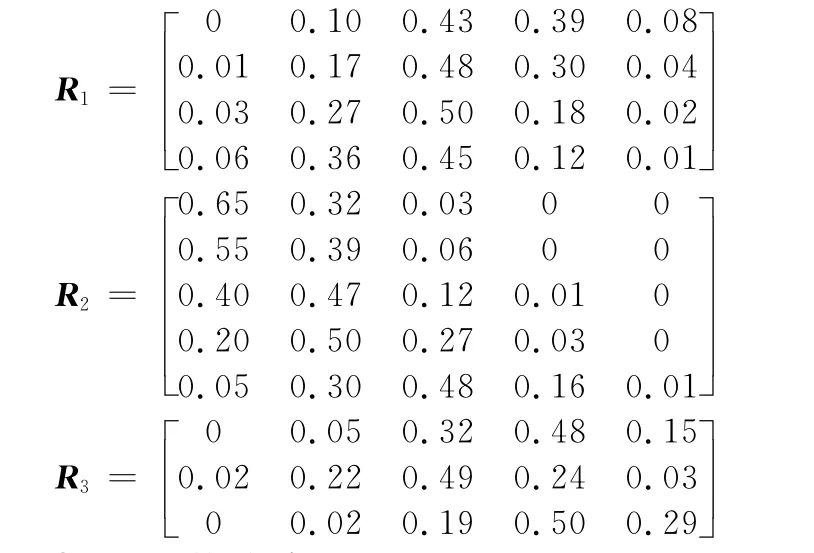

对表6中评价隶属度数据作归一化处理,得各子系统指标模糊评价矩阵如下:

3.3 权重系数确定

与机床设计及质量检验人员讨论,确定各指标权重系数,如表7所示。

表7 评价指标权重调查统计结果

由此可得各层指标权重向量:一层指标权重系数A= (0.52,0.18,0.30),二层子系统指标权重系数 A1= (0.43,0.16,0.23,0.18),A2= (0.26,0.24,0.22,0.18,0.10),A3= (0.54,0.18,0.28)。

3.4 模糊评判结果及分析

在获得了系统各层指标的权重系数和模糊评价矩阵后,根据式(1)进行模糊评判结果的计算。

首先,计算子系统的评价结果并根据最大隶属度原则确定模糊评价结果:

B1= A1R1= (0.0193,0.1971,0.4577,0.2787,0.0472),可知数控机床子系统的精度评价为三级,其隶属度为45.77%。说明机床精度较好,有较大的精度储备量。

B2= A2R2= (0.43,0.4002,0.1452,0.0236,0.001),可知该测量软件算法精度为五级,其隶属度为43%。说明测量软件算法的精度与标准软件差距很小,软件符合拟合计算要求。

B3=A3R3= (0.0036,0.0722,0.3142,0.4424,0.1676),可知测头系统精度为二级,其隶属度分别为44.24%。说明测头精度精度满足要求,但与坐标测量机专用测头相比还有一定差距。

再根据总系统指标的权重向量A=(0.52,0.18,0.30),计算该在机测量系统模糊评判结果如下:

计算结果表明,该在机测量系统的整体精度储备量等级为三级,其隶属度为35.84%,说明系统整体性能较好。各评价隶属度向量中未出现相同最大分量,因此评价结果是有效的。

评价结果表明,MCH63机床上的在机测量系统具有一定的精度储备,说明该系统能满足加工零件在机测量的要求。从评价过程和结果可知,测头系统是该在机测量系统的相对薄弱环节,而数控机床精度对测量结果的影响最大。这一方面可通过补偿测头测针位置误差和预行程误差来解决,另一方面也应进一步提高机床的线性轴位置精度和几何精度稳定性。

4 结束语

本文将多层模糊综合评判理论应用到在机测量系统的性能评价中,综合考虑了各子系统性能指标因素,在测试数据的基础上采用正态模糊化方法建立模糊评价矩阵,通过模糊计算获得了合理的评价结果。基于试验数据模糊化处理的模糊评价方法实现了对具有定量指标的在机测量系统的正确评价。实例验证了该方法的有效性,评价结果表明,该在机测量系统整体性能较好,可以用于零件的在机检测。本文提出的评价方法也可解决在机测量系统组建过程中探测系统选购、机床选择等模糊决策问题。

[1] Cho M W,Seo T I.Inspection Planning Strategy for the On-machine Measurement Process Based on CAD/CAM/CAI Integration[J].Advanced Manufacturing Technology,2002,19:607-617.

[2] Kim S H,Ko T J,Ahn J H.Elimination of Settling Error Due to Clamping Forces in On-machine Measurement[J].Advanced Manufacturing Technology,2002,19:573-578.

[3] Kim K D,Chung S C.On-machine Inspection System Accuracy Improvement Using an Artifact[J].Journal of Manufacturing Systems,2003,22(4):299-308.

[4] 刘丽冰,刘又午.加工中心在线检测误差补偿技术研究[J].中国机械工程,2000,11(3):154-157.

[5] 刘波.自由曲面的数控机床在线检测及误差补偿技术研究[D].天津:天津大学,2000.

[6] 高峰,李艳,黄玉美,等.数控成形砂轮磨齿机的在机测量方法研究[J].仪器仪表学报,2008,29(3):540-544.

[7] 朱剑英.智能系统非经典数学方法[M].武汉:华中科技大学出版社,1999.

[8] 海克斯康测量技术有限公司.实用坐标测量技术[M].北京:化学工业出版社,2007.

[9] 中国机械工业联合会.GB/T17421-1998机床检验通则[S].北京:中国标准出版社,1998.

[10] 王为农.坐标测量机性能评价的国际标准[J].中国计量,2004(2):16-17.

[11] 周穗华.概率型数据模糊化方法研究[J].模糊系统与数学,2004,18(4):59-63.

[12] 刘晓婷,倪凤英,王佑君.基于模糊评价的施工机械决策模型及应用[J].机械科学与技术,2004,23(7):834-836.