中国数控机床展览会 (CCM T2010)“春燕奖”获奖机床 (三)

2010-05-26

中国数控机床展览会 (CCM T2010)“春燕奖”获奖机床 (三)

TKS6111数控卧式铣镗床

沈阳机床 (集团)有限责任公司

TKS6111数控卧式铣镗床 (昆机) 在机床结构设计和制造技术等方面吸收了国内外先进技术,是集现代机、电、光、液、气和信息技术为一体的高科技产品,是加工工艺范围广泛,精度及生产效率高的数控机床。机床配有先进高档的数控系统,能实现任意四轴联动。适合于大中型零件多工作面的铣、钻、镗、螺纹加工、铣端面等多工序加工,是工程机械、机车车辆、矿山设备、大型电机、水轮机、汽轮机、船舶、钢铁、军工、大型环保设备等工业部门理想的加工设备。该机床具有刚性好、精度高、可靠性强、操作方便、造型美观等特点。

主要技术参数

工作台面 (宽×长) 1250×1400mm

主轴中心至工作台台面的距离 0-1600mm

工作台承重 6000kg

主轴转速范围 7-3000r/min

X /Y /Z轴行程 2000mm /1600mm /1200mm

进给速度 1-5000mm/min

快速移动 20000mm/min

定位精度 0.012mm

重复定位精度 0.008mm

W/B定位精度 0.015mm/8"

重复定位精度 0.010mm/4"

主电功率 (连续 /最大30min) 22/30 kW

主轴最大扭矩 (连续/最大30min) 1200/1640 Nm

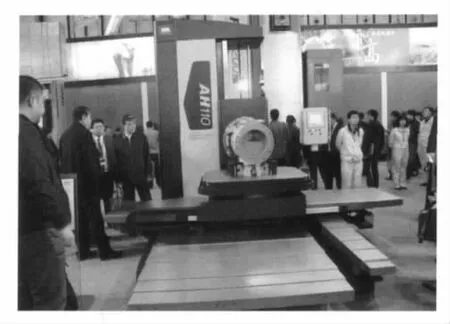

AH 110自动卧式铣镗床

沈阳机床 (集团)有限责任公司

(中捷钻镗床厂)

该机床是万能性机床,可对箱体、壳体、机座等大型零件进行钻孔、镗孔、扩孔、铰孔、锪平面、铣平面、切槽等切削加工,广泛应用于能源、交通、重型、石化机械等行业,是加工箱体类零件的关键设备。

机床的主运动采用变频电机经齿轮两档变速,通过屏幕可选取主轴或平旋盘,可编辑转速并自动转换高低档,操作方便。主轴有自动装卸刀装置;各轴都可选装直接测量系统。主传动采用变频电机技术,改变原有普通电机通过多级滑移齿轮改变主轴转速变化,减少主轴箱内部齿轮数量,降低装配难度;主轴采用成组装配方式,提高了装配效率;工作台夹紧采用碟簧夹紧,液压松开,安全可靠。机床操作简单通过系统控制实现点位控制功能,只需要一次对准原点,可实现连续加工,操作员工无需编程知识,只要选择相应的程序就可以完成钻孔、浮动攻丝,铣面等操作。

机床外观重新设计,更加符合人体工学设计与审美标准。

主要技术参数

主轴直径110mm

转速范围 8-1100r/min

定位精度 ±0.02/1000mm

最大扭转力矩 1250Nm

机床承重 5000kg

RFTK 6920落地镗

浙江日发数码精密机械股份有限公司

该机床具有X、Y、Z、W四个数控坐标轴,并能配备带B轴回转及V轴进给的数控回转台和车削端面及复杂型腔孔的U轴平旋盘,共具有七个数控轴,一次装夹可实现五面加工,并可以实现五轴联动;特别适合大型零件和工艺复杂的难加工零件的加工。该机床具有加工能力强,加工范围广和加工效率高的特点,适用于军工、航天航空、造船、冶金、公路和铁路等大型机械加工企业首选的数控设备。

机床主传动系统采用三挡机械变速一电气无级调速方式,使主轴实现较大范围调速,采用SIEMENS交流主轴电机,启动扭矩大,设有主轴定向功能;机床方滑枕前端面可装有四个夹紧油缸,可实现自动装夹咐件功能。滑座、滑枕、主轴箱导轨采用多点闭式静压导轨,动、静摩擦系数相当;X向进给采双齿轮-进口高精度齿条消隙结构,Y、Z、W向的进给传动元件采用高精度预压无间隙滚珠丝杠;立柱、滑枕、主轴箱直线运动机构夹紧采用浮动夹紧装置,夹紧快速、可靠,确保油膜厚度不变;静压导轨采用可调节螺旋毛细管静压节流阻尼结构,安装调整方便,占用空间小。数控重型回转工作台B轴采用HEIDNHAIN圆编码器闭环控制,可实现任意360°分度 (4×90°),设有液压自动定位机构; V轴采用FAGOR光栅尺实现闭环控制。

主要技术参数

X/Y/Z/W行程 8000/4000/1200/1200mm

主轴锥孔 ISO60mm

铣轴直径 320mm

主电机功率 71kW

B2-K 1018双砂轮架数控跟随式曲轴磨床

北京第二机床厂有限公司

B2-K1018机床采用工作台固定,双砂轮架后移动式布局。采用国际最先进的跟随摆动式磨削连杆颈技术,通过对两个砂轮架进给轴 (X1、X2轴)与工件回转轴 (C1、C2轴)进行数控联动的全闭环控制,实现曲轴两个不同相位的连杆颈的同时磨削,也可实现一个连杆颈和一个主轴颈的同时磨削,或两个主轴颈的同时磨削。为国内首创第一台。

砂轮架驱动采用双后置移动十字滑台的形式,实现X1、X2轴、Z1、Z2轴方向的进给。上层的X1、X2轴采用双直线伺服电机立式安装、直接驱动;采用闭式静压导轨的结构形式,减小中间环节的传递误差,提高整个系统X轴的定位精度和反应速度;以满足连杆颈磨削的运动精度要求。下层的Z1、Z2轴采用伺服电机带动滚珠丝杆,驱动整个砂轮架滑台的纵向运动,使用V-V导轨并带有闭锁结构,可克服上层滑台和砂轮架因急剧往复运动所产生的颠覆力矩;导轨面粘贴聚四氟乙烯软带,摩擦系数小,抗震性能好,保证了Z轴方向运行的平稳性、微量进给的准确性。工件回转轴 (C1、C2轴)采用力矩电机驱动。尾架移动W轴采用伺服电机驱动,使加工曲轴品种更换更为方便。

该机床彻底解决了传统偏心夹具式曲轴磨床加工柔性差,调整复杂的缺点;能够一次装夹实现曲轴连杆颈、主轴颈、止推面的批量精密加工。

该产品为国家 “高档数控机床与基础制造装备”重大科技专项、国家863计划项目科技成果,可有效满足发动机制造业曲轴精密加工的实际需要和提升国产设备制造应用水平的迫切要求,填补国内在该技术领域的技术和产品空白,可替代进口设备。

主要技术参数

最大工件直径 520mm

最大磨削长度 1400mm

中心高 350mm

数控轴数 7轴/4轴联动

CBN砂轮最大线速度 120m/s

圆度: 0.004 mm

圆柱度: 0.005 mm

表面粗糙度 Ra 0.32μm

MGK 2850高精度数控立式万能磨床

北京广宇大成数控机床有限公司

该机床采用 “套筒式中间止推动静压油膜轴承”和 “三面静压闭式导轨自驱式圆转台”等已获得国家专利的新技术,主要精度指标已达到国外先进水平。

三面闭式静压回转工作台采用三面闭式静压原理制造,静压区域遍布工作台的径向及轴向,静压区域大,工作台回转平稳,承载力高。工作台中心回转精度≤0.5μ,工作台外延回转精度≤1μ,工作台最大承载力1000kg。

MGK28系列高精度数控立式万能磨床确保加工零件圆度≤2μ,工件平行度≤1μ。

主要技术参数

最大加工外径 600mm

最大加工内径 450mm

最大加工高度 400mm

工作台直径 500mm

工作台转速 1-300r/min

工作台最大承载力 1000kg

主轴最大转速 4500r/min

JKM 8320超高速CBN随动数控磨床

江西杰克机床有限公司

机床采用了淬硬钢材料超高速磨削工艺、CBN砂轮,开发并应用了切点跟踪随动磨削工艺和相应软件,建立了非圆轮廓数学模型,实现了圆与非圆轮廓的复合磨削,解决了非圆轮廓等异型类零件加工的难题。自主研发磨削非圆轮廓计算机软件仿形技术,具有自主知识产权,其整体技术居于国际先进水平。

采用自主研发了静动压轴承大功率高速电主轴单元、直线电机和圆柱静压导轨组合的精密进给系统一、超高速内置式在线动平衡磨削装置;线速度可达160M/S,随动磨削数控软件人机界面友好,操作方便,机床加工效率高,产品质量稳定。

主要技术参数

CBN砂轮最高线速度 160 m/s

头架转速 (无级调速) 0-600r/min

可磨削最大直径 200mm

可磨削最大长度 1000mm

可磨削工件最大重量 70kg

尾架套筒移动量 20mm

砂轮架进给最大速度 30000mm/min

NBS1700CNC3数控拉刀刃磨床

金华市纳百川机械有限公司

机床采用SIEMENS 802D sl三轴或SIEMENS 840D六轴数控系统配备Marposs测量头,可自动测量工件和砂轮修整器的位置,实现对需修磨拉刀的自动测量、修磨,砂轮自动轮廓修整、自动补偿。彻底将人从繁琐的简单重复高强度的劳动中解放出来,消除人为因素对刀具修磨精度的影响,提高了加工效率,实现了拉刀磨削精度的稳定之保证。

通过精确测量保证了拉刀在刃磨过程中每次都有均匀的加工余量和恒定的集合形状,从而提高了拉刀刃磨次数和使用寿命。每把拉刀经过该机床刃磨后都具有平滑的过渡表面,使拉刀可加工工件数量更多。

机床采用工作台固定,磨头移动结构,同时磨头还有两个垂直方向的旋转B轴和C轴,可根据不同拉刀刃磨的需要调整磨头的角度,调节范围广,这两轴的旋转还可从客户的需要出发,根据客户的需要采用数控和手动两种,满足不同拉刀刃磨客户的需要。由于工作台静止不动,直接装在床身上,刚性好,精度稳定,其长度还可随拉刀长度需要而改变。

这台产品的成功研制填补了国内数控工刃具磨床行业的空白。

H236A数控曲轴连杆颈磨床

上海机床厂有限公司

H236A是专门用于磨削各种曲轴连杆颈的全自动数控曲轴连杆颈磨床。具有自动夹紧、自动放松、自动分度、自动端面定位、无空程磨削、数字进给、自动跟踪中心架、自动修正、自动补偿、自动测量、自动润滑、自动冲洗、可编程控制、气浮移动头、尾架以及循环动作安全联锁等功能。

该产品为一台八轴数控,两两联动,液压分度,电器系统同步的全自动曲轴连杆颈磨床,实现了工件夹紧、放松、定位、磨削、测量、分度、中心架支撑、砂轮修整、冲洗等一系列的全自动化过程。

针对磨削大偏心曲轴,专门设计了重型头、尾架及其卡盘,确保其可以稳定驱动300kg大片心曲轴。机床头、尾架由数控驱动,电器实现高精度同步,经过一对消隙斜齿轮驱动主轴,显著提升了连杆颈的磨削的圆度。头、尾架移动为气浮移动,大大减轻了劳动强度。卡盘固定在头、尾架主轴端面上,卡盘上设计有平衡块,使质量平衡,消除振动。卡盘设计为双爪同轴向位置液压同步夹紧、放松,解决了所需夹紧力大与卡盘又不能太大的矛盾。

自动分度卡盘安装在头架主轴端面上,采用液压自动分度,机械定位,使其中之一的连杆颈位于正确的磨削位置,通过两个油缸分别驱动两卡爪,进行同步夹紧、放松工件,在夹紧安全方面,设计有两单向阀,从而保证了机床在运转过程中突然断电,工件也不会松开。在分度正确性方面,通过安装在头架体壳上相应的无触点感应开关发讯控制,使工作台跳档与分度相位一一对应,从而保证分度与跳档的正确性。便于用户实现多品种生产。而且也可设计为数控任意相位的分度,增加了机床设计的柔性。

头架与尾架同步系统,确保了头架与尾架在曲轴类工件加工过程中的精确同步,显著降低了曲轴在加工过程中的扭曲变形,提高了连杆轴颈的圆度和圆柱度,保证了轴颈在纵向截面的尺寸一致性。该系统采用高压力、高精度薄膜反馈静压轴承支撑,回转精度高、刚性好、运转平稳可靠,攻克了工件在交变磨削载荷作用下的稳定驱动关键技术。

主要技术参数

最大工件回转直径 550mm

最大工件安装长度 1700mm

最小工件安装长度 500mm

卡盘间最大长度 1425mm

最大工件重量 300kg

最大砂轮直径 1100mm

偏心距 65~100mm

中心架上可磨直径 80~140mm

X轴定位精度 ≤0.008mm

X轴重复定位精度 ≤0.004mm

Z轴定位精度 ≤0.016 mm

Z轴重复定位精度 ≤0.008mm

砂轮架进给分辨率 0.0005mm

砂轮架进给速度 0.1~5000mm

工作台移动分辨率 0.001mm

工作台移动速度 01~8000mm

加工圆度 0.004mm

圆柱度 0.005mm

角相偏差 ±8"

连杆颈中心线对主轴颈中心线的平行度 0.008mm

表面粗糙度 Ra ≤0.63μm

MK 84160/8M/63T重型数控精密轧辊磨床

天水星火机床有限责任公司

该机床广泛适用于造纸、轧钢、铝箔、塑料、橡胶等行业实现精密加工轧辊零件的重要精密加工设备,可磨削各种轧辊、支撑辊、压辊、烘钢等。

该机床采用分离式布局、阶梯床身结构,拖板床身采用静压技术及弹性基础,稳定性高;磨头采用六腔动静压技术,精度高和稳定性好、刚性大。采用机械式辅助启动装置,保证工件平稳启动,有效节约能源。采用静压偏心套技术。磨头主轴采用先进的自适应抗弯主轴结构,保证砂轮磨削时的平稳性,确保磨削工件的圆度和粗糙度。

该机床在SIEMENS840D系统的基础上进行了二次开发,增加了快捷的磨床专用功能,系统具有智能诊断功能;床身采用封砂结构并经多次时效和振动时效处理,磨头电机移动采用随动机构移动。

主要技术参数

最大磨削直径 1600mm

工件最大顶磨重量 32000kg

磨削最大长度 8000mm

工件最大重量 63000kg

砂轮主轴直径 120mm

头架主轴转速 无级4~50r/min

中高度 (半径上) 0.001~2mm

圆度 0.002mm

圆柱度 0.003mm

HELIX-CNC-5D自动上下料五轴联动数控工具磨床

武汉华中数控股份有限公司、上海黑格数控科技有限公司

采用数控工具磨床对刀具进行磨削加工必须依靠刀具磨削加工技术和编程技术,而各种复杂形状刀具的磨削加工技术和编程软件,目前在国外也属于专利技术或保密技术,价格非常昂贵。正因为如此,目前世界上也只有少数厂商能够生产高性能的数控工具磨床。华中数控与上海黑格数控科技公司合作生产的配备具有自主知识产权的华中数控系统的五轴数控工具磨床,成功地实现了对圆柱/圆锥立铣刀、球头铣刀等刀具的刀面修磨,已经形成了批量生产和批量销售。该机床具有如下技术特点:

(1)复杂刀具数学建模与五轴联动数控磨削工艺原理;

(2)五轴联动数控编程技术及其在复杂刀具数控磨削加工中的应用;

(3)可重构复杂刀具数控磨削编程软件技术;

(4)采用独有的数控分度轮盘和机械手结构,实现工件自动上下料;

(5)独有的砂轮下位刀具数控磨削技术。

H 350G数控螺旋锥齿轮磨齿机

哈尔滨量具刃具集团有限责任公司

H350G型螺旋锥齿轮磨齿机为八轴五联动数控机床,由X、Y、Z三个相互垂直的直线轴和A、B、C、U、W五个旋转轴构成,其中砂轮主轴 (C轴)配置偏心磨削机构 (W轴),该机床可以磨削各种方法加工的弧齿锥齿轮和准双曲面齿轮。与YK2050相比,有以下改进和创新:

◆B轴传动改用数控转台+连杆推动的方式,这是继Gleason凤凰一代摩擦轮、凤凰二代连杆推动、Oerlikon数控转台+双齿轮传动之后的一种新结构,解决了YK2050摩擦轮打滑和坐标原点漂移的问题,该结构已经获得了实用新型专利,发明专利在审批中;

◆工件主轴 (A轴)采用力矩电机驱动,提高了机床的加工精度,同时,机床整体结构更加紧凑;

◆Y轴传动取消了平衡油缸,采用大电机、大丝杆传动,提高了机床的动态性能;

◆取消了手动余量分配规,采用自动余量分配;

◆可以对齿轮进行在机测量其精度;

◆配备了电动灭火装置。

H350G型数控螺旋锥齿轮磨齿机通过采用新的B轴传动结构,彻底解决了机床坐标原点漂移以及齿面磨削波纹的问题;通过整机结构的优化设计及其与数控系统响应特性的最佳匹配,机床的动态性能大幅提高,磨齿加工效率和加工精度均达到国外同类产品的技术水平。

主要技术参数

最大加工工件直径 350mm

最大加工模数 10mm

使用砂轮直径范围 6″~9″

砂轮轴转速 0~4000r/min

工件轴转速 47~130r/min

磨齿精度5级以上 (GB11365-89)

机床联动轴数 8轴5联动

YKT5150提拉式数控插齿机

湖北宜昌长机科技有限责任公司

机床采用立式纵向布局,立柱移动作径向进给,滑座上下移动实现刀架提拉。机床的床身导轨拟采用直线导轨,立柱垂直导轨采用镶钢导轨加滚动体,保证机床的高运动精度和高刚性。主驱动采用了“急回特性”机构。通过使用一对非圆齿轮,改变加工过程曲线,实现工作行程接近匀速,空行程快速返回,极大的提高了机床的加工效率和加工质量。机床的柔性更好,加工空间更大,对许多双联或多联齿轮也可实现一次装夹,多工位加工。

机床的工作精度很大程度上取决于工作台的运动和分度精度,为了保证工作台的高精度,工作台的驱动采用双蜗轮蜗杆副结构,加工精度达到4级以上。工作台的定位采用高精密转台轴承,保证了工作台的径向跳动和的端面跳动都在0.008mm之内。大功率、高精度伺服主轴电机驱动,配合高分辨率的编码器,使机床刀轴准确地停止在任何角位移上,为行程长度自动调整做好方位控制。通过非圆齿轮传动使机床主运动具备 “急回特性”, 改善机床的加工性能,提高刀具的使用寿命和机床的加工效率。刀架主轴既要实现插齿的主运动即刀具上下往复运动,又要实现插齿的圆周运动即刀具的旋转运动,两种运动的叠加在刀架体上实现。本机床刀架主轴采用静压导轨,保证机床加工的高精度、高速度和高刚性,同时提高机床的使用寿命。主轴的旋转运动采用伺服电机直联高精度双导程蜗轮副驱动,减少中间传动环节的间隙和传动误差;加上静压油膜厚度和油压的精确控制,使蜗轮的径向跳动和轴向跳动都控制在0.005mm之内。

刀具的提拉由立柱上下移动来实现,立柱的导向用高刚性、高精度的镶钢导轨,导向精度高,同时由于立柱的大惯量,确保了刀架提拉运动的高刚性。立柱的移动采用伺服电机通过一套蜗轮副驱动精密滚珠丝杠来实现。蜗轮副的自锁功能保证刀具调整到位后位置不会发生变化,采用的锁死机构,保证机床在加工过程的高刚性。

主要技术参数

最大加工直径 500mm

最大加工模数 10mm

最大加工齿宽 200mm

数控轴数 6