一种采用珠盘定位的分度装置

2010-05-26安德建奇集团北京三阔科技有限公司藏建军

安德建奇集团 北京三阔科技有限公司 藏建军

一种采用珠盘定位的分度装置

A rotary index table positioned w ith steel balls

安德建奇集团 北京三阔科技有限公司 藏建军

本文介绍一种基于钢珠定位,从而使误差得到均化的分度定位装置。这种珠盘定位结构的分度定位装置在数控机床上通过了4年近3万h的实际使用验证,精度保持良好,故障率几乎为零。

1 结构原理

1.1 基本结构

珠盘定位基本结构是在旋转工作台的定位面上,围绕旋转中心的一个圆周上等分镶嵌n个钢珠,再在机座同一位置的圆周上等分加工出n个与钢珠尺寸相同的半球形凹槽。镶嵌钢珠的一侧包容钢珠的部分超过钢珠的半径,机座一侧的半球形凹槽深度小于钢珠的半径。旋转工作台部分可以轴向脱开和锁紧,脱开时,可以旋转到所需要的角度;锁紧时,旋转工作台上的钢珠嵌入到机座半球形凹槽中。旋转工作台与机座之间保持一定的缝隙并不直接接触,而是通过钢珠达到接触定位 (图1)。

珠盘定位结构是通过立式翻转卡具实现验证的。在经过验证的36套以珠盘作为分度定位的装置上,分度工作台围绕旋转中心在圆周上均匀镶嵌着72枚经过筛选的钢珠,在机座上同样直径的圆周上均匀分布着72个与钢珠尺寸相适应的半球形凹槽。在旋转分度时,72枚钢珠同时嵌入到72个凹槽中,从而实现以5°分度定位。

在已经使用的装置中,除了72个钢珠,5°分度的转台外,还有120个钢珠,3°分度的转台。

1.2 小角度分度

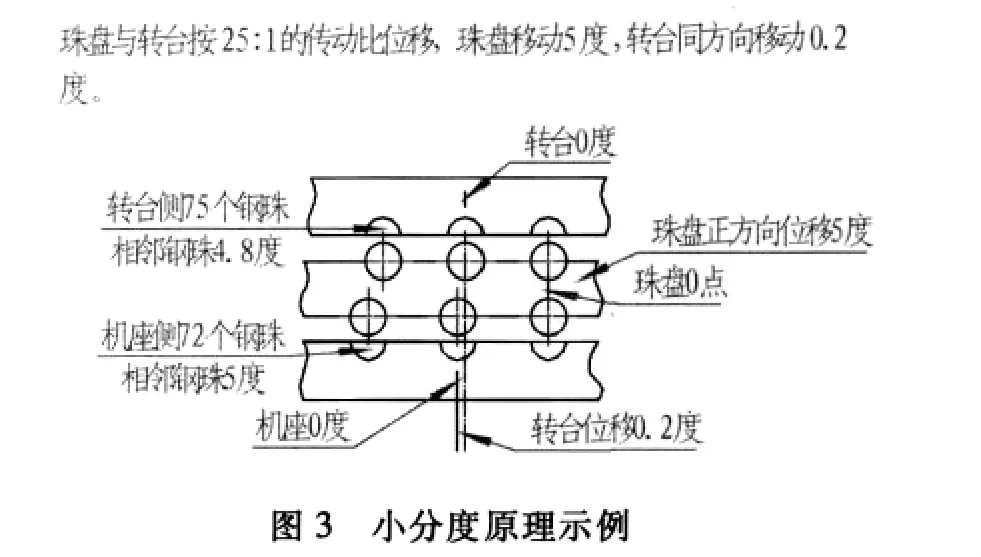

如果需要更小的分度,则可以采用差动分度结构(图2)。珠盘定位结构可以方便地实现0.2°以下的小分度差动定位。

例如在0.2°小分度的应用场合下,将珠盘制造成独立的旋转体,珠盘面向机座的一侧镶嵌72枚钢珠,与机座的72个凹槽相吻合,最小分度单位为5°。珠盘面向转台的一侧镶嵌75枚钢珠,与转台的75个凹槽相吻合,最小分度单位4.8°。

这样,当处于中间的珠盘相对于机座旋转5°时,珠盘另一侧处于原来位置上的钢珠则被后一个位置上的钢珠取代, 并且向前旋动0.2°(5-4.8=0.2)。因为0.2∶5=1∶25, 所以, 在珠盘与转台之间装备一个1∶25的传动装置即可以方便快捷地实现0.2°小分度操作(图3)。

按转台和珠盘角位移同方向举例计算,有以下关系式。

(1)计算最小分度单位

其中,θ——最小分度单位

n1——机座一侧的半球形凹槽数量

n2——转台一侧的半球形凹槽数量

当n1<n2时, 转台与珠盘同方向转动; 当n1>n2时,转台与珠盘的转动方向相反。

(2)计算角位移比

其中,λ为传动比。

例如, 0.2°差动分度结构, n1=72, n2=75, 则有

珠盘定位结构对于其他最小分度单位也可以十分方便地实现。如144枚钢珠比150枚钢珠,两者分度单位分别为2.5°和2.4°,差动旋转后可以实现0.1°的最小分度。

在实际应用中,0.1°的小分度结构的珠盘仍然使用的是0.2°分度装置的珠盘,一面是72枚钢珠,一面是75枚钢珠。与0.2°分度装置所不同的是,在机座上加工半球形凹槽的数量是144个,在转台上加工出的半球形凹槽数量是150个,这样,每相隔一个凹槽嵌入一个钢珠,从而达到0.1°的最小分度单位。

按照同样的原理,72枚钢珠比80枚钢珠,两者分度单位分别为5°和4.5°,差动旋转后可以得到0.5°的最小分度。36枚钢珠比40枚钢珠,两者分度单位分别为10°和9°,差动旋转后可以得到1°的最小分度,等等。上述的0.5°和1°分度的装置同样可以共用相同的珠盘,依此类推。

现在开发并已经投产的小分度装置结构示意图如图4。

这种结构是已经生产的一种。它是将所有钢珠镶嵌在珠盘的一侧,72∶75在2个圆周上均布,里圈的钢珠与转台上的凹槽相吻合,外圈的钢珠和机座上的凹槽相吻合。珠盘做轴向位移夹紧和松开,并与转台成25∶1的角位移运动关系,从而实现转台无轴向位移、最小分度单位为0.2°的旋转定位。

1.3 误差分析

高精度是分度装置的基本要求。在制造过程中,凹槽的位置度是保障精度的关键。目前已经总结出了即保障分度精度又能够实现较低制造成本的位置度允差范围。由于属于误差均化的原理,实际分度误差极小,完全满足一般加工要求。

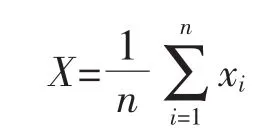

其中,X——总误差

n——钢珠总数量

xi——第i个钢珠的位置误差。

由于位置误差具有方向性,属于矢量范畴,所以,通过加工时特定的工艺将误差方向离散化,可以得到方向不同的n个钢珠的位置误差。如果两个误差的数值相同,误差的方向相反,其矢量和等于零的话,则数量越多、方向不同的位置误差之和越是趋近于零。再除以n,理论误差值极小。

因此,如果说端面齿盘 (鼠牙盘)是误差均化原理的成功应用,则珠盘定位装置是当今应用误差均化原理的又一成功典范。与前者相比,后者无论在定位精度、重复定位精度、寿命即精度保持性等各个方面都毫不逊色,而且在抗冲击特性上更胜一筹。

在制造工艺技术要求方面,珠盘定位结构更加体现出了端面齿盘 (鼠牙盘)所不具有的优势。在制造珠盘定位装置的过程中,只要控制镶嵌钢珠的半球形凹槽及另外相啮合半球形凹槽的位置度,控制钢珠质量,影响精度的基本要素就全都把握住了。如珠盘定位结构的齿形误差靠钢珠形状误差保证和球形铣刀质量保证,而齿向误差,由于球形结构的对称性,珠盘结构不存在此项误差,其齿距误差则依靠凹槽位置度保证。

凹槽位置度是指X、Y、Z三维空间的位置精度。Z向深度尤其重要,如采用高精度数控机床加工,则可以方便地满足工艺要求。

2 珠盘定位结构的性能特点

(1)高刚度耐冲击

珠盘定位分度装置接触面积达到几十平方厘米,可以承受较大的冲击载荷,而且通过一段时间的使用后,钢珠与凹槽更加吻合,接触刚度大于初始使用时的刚度。用珠盘定位所做成的分度旋转夹具上,在大切削用量的重载切削和断续切削工况下,在4年来的实际应用中,表现出了优良的特性。

在4年时间中,同时参与性能及寿命验证的还有传统的以端面齿盘 (鼠牙盘)定位的装置,两者的精度及保持性没有可以感觉出来的差别,明显差别在于端面齿盘 (鼠牙盘)的刚度远远不及珠盘定位。

(2)增加刚度的结构灵活

珠盘定位装置特有的结构可以根据需要增加接触面积,提高抗冲击强度。当需要时,可以在不同直径上增加同样数量的1圈或2圈钢珠及凹槽,则抗冲击强度将成倍增加。当空间限制,增加1圈钢珠困难时,由于钢珠铆固需要一定的相邻空间,凹槽则可以更加靠近,因此可以每间隔一个位置放置一个钢珠。同样也可以起到增强作用。

(3)制造成本的低廉

在珠盘定位装置的制造中,与端面齿盘 (鼠牙盘)的制造存在明显的成本差别。在达到要求精度的数控机床上,用球形铣刀分别在机座和转台上加工出n个凹槽,镶嵌钢珠的一侧凹槽深度超过钢珠的半径,另一侧则小于钢珠半径,然后使用专用铆具,将经过筛选的钢珠铆固在转台上。加工一对珠盘的成本不及端面齿盘 (鼠牙盘)结构的几分之一。工艺流程适合流水线生产。

另外,珠盘定位装置的结构特点还使得制造环节减少,制造周期缩短,生产方式简洁,检验测量方便,质量可控性提高。

(4) 精度高

珠盘定位结构由于成功应用了误差均化原理,使得最终所表征出来的精度远比实际加工精度要高的多,每一个加工要素的误差大部分可被其它加工要素产生的误差抵消。使得制造环节中各项精度指标的实现变得轻松容易。

(5)易于实现小角度分度

受结构限制,三片式端面齿盘 (鼠牙盘)分度定位装置很难做到里外齿圈齿数不同。然而,珠盘定位结构里外圈凹槽数量是否相等,在加工成本上没有任何区别,仅仅是将加工程序的相关参数设定好即可。制造过程中与普通珠盘定位结构没有不同。如果不考虑实现一定的传动比的成本,小角度分度与普通分度的成本是一样的。

(6) 寿命长

珠盘定位结构部分在定位旋转运动时外力很小,当定位完成后不再存在磨损等情况,再加上钢珠的硬度和对凹槽的热处理,使得磨损微乎其微。由于结构上不是点、线接触,而是面接触,接触面积大,局部压强小,由变化的应力造成材料疲劳产生的点蚀失效很难发生,因此,具有较长的使用寿命。在36套珠盘定位分度装置的4年3万小时的验证过程中,分度定位装置精度保持性良好,故障率为零,证明了其长寿命特性。

3 珠盘定位装置制造工艺的特点

3.1 三减少

(1)控制误差的项目减少

由多项误差控制变为单一误差控制。例如在制造端面齿 (鼠牙盘)分度装置时,齿形误差、齿距误差、齿向误差、等等都需要在制造过程中严格控制;尺寸误差、形状误差和位置误差都需要花费成本加以控制。而珠盘分度装置的结构特点将形状误差的保障交给钢珠制造厂和刀具制造厂,尺寸误差靠筛选和刀具质量保证,只有位置误差是制造环节需要严格把控的。

(2)所需要的高精度设备减少

关键工序只需要一台高精度的数控机床即可满足加工要求。装备的减少可以大幅度降低固定资产占有量,减少设备投资,降低生产成本。

(3)制造环节减少

就分度结构而言,制造工艺主要有凹槽加工和钢珠铆固。凹槽加工体现出来的高效率已经被证明。钢珠铆固目前主要还是靠人工,不久有望通过机械化的手段实现。如果分度装置的结构允许,凹槽和钢珠直接加工、铆固在转台或基座上,则基准面的加工、销定位、螺钉紧固等全部都可以省略。不仅仅是制造周期的缩短,直接结果是使制造成本减少。

3.2 减法法则

以往产品表征出来的误差是各个制造环节制造过程中产生误差的叠加,遵循加法法则。任何产品最终所表征出来的精度及误差是用户最关心的,是对使用产生直接影响的。所以,如何减小产品的最终表征误差是各个制造商所追求的目标。珠盘定位结构的原理是化解制造环节中产生的误差,采用误差均化的原理,使得产品的表征误差远远小于制造环节中产生的各个误差。正可谓是 “减法法则”。

3.3 质量可控性提高

由于制造环节减少,误差产生的几率减少,控制住少数几项误差发生的环节就把握住了质量主线,在测量装置上也比端面齿盘节省了许多。

3.4 简单

综合上述各项,所表现出的工艺特点概括为一点:简单。简单寓于道理,简单容易成功,简单能够使我们做得更好,简单可以把事情做到极至。珠盘分度定位结构的工艺就是简单的体现。

4 应用实例

(1)分度旋转工作台

一次装卡可实现多面、多角度加工,提高加工精度,减少制造成本,减少设备投入,是机械加工企业普遍面临的问题。在数控加工中,许多工件需要一次装卡完成多面加工。传统的做法是用带有B轴功能的卧式加工中心实现;在立式加工中心上,则需要装备分度装置。我们在4年前由于没有实力装备卧式加工中心,不得不想办法在立式加工中心上加工多角度的工件。当时提出了 “把方箱放倒试试看”的口号。因此我们开发了珠盘定位结构用于分度卡具。

这种新的定位分度装置所提供的功能解决了上述问题,使立式加工中心完成了部分卧式加工中心的功能。就像将卧式加工中心的B轴方箱放倒在立式加工中心的工作台上一样,实现了工件的多面加工。

数控分度在旋转过程中不参与插补和切削。其工作模式与数控旋转工作台完全不同。但数控分度装置所具有的大刚度和耐冲击特性,是蜗轮蜗杆副形式的传动机构所无法比拟的。

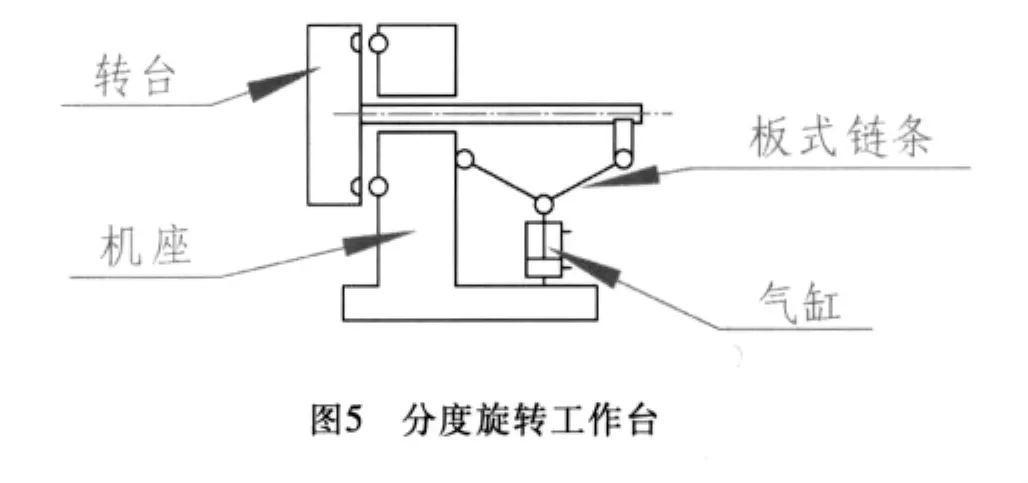

珠盘锁紧和放松的结构在手动分度装置上采用的是螺纹锁紧。在数控分度转台上,采用大节距板式多排链板组合,利用正切原理,仅用32mm直径的气缸,工作压力为5bar的情况下,卡紧力就可达到15kN,并且在气压波动或失压的情况下具有机械自锁功能。

用一对两节板式链条组成的杠杆机构中,气缸作用在节板链条的节点上,气缸的作用力通过链板作用在转台轴上,作用力的方向与转台轴成α角 (图5)。链板作用于转台轴上的力可以分解成平行于转台轴方向和垂直于转台轴方向的两个分力,其中垂直方向的分力等于气缸作用在板式链条上的力。当分度工作台放松时,在气缸作用下板式链条折曲,α角增大,其正切值向趋近于1的方向变化,分度工作台的轴向推力为400N。当需要锁紧时,板式链条在气缸作用下伸直,α角减小,其正切值向趋近于零的方向变化,转台的轴向推力为15kN。当α角小于8.2°时,机械便已经达到自锁,板式链条可承受80kN的推力。由于不需要压力保持,分度旋转支架部件不依赖液压站等辅助设施工作,充分体现了国家所提倡的节能和环保的要求,安全性也得到了提高。

目前推向市场的产品有ф200mm的双联结构分度支架及其副支架,它特别适合3号普通铣床、数控铣床、400mm宽台面的立式加工中心使用。特点是在机床工作台的长度方向上并排设计了两个分度转台,如果将工件放在一台机床上加工,两个分度转台可以分别承担第一工序和第二工序的加工,可以实现6个面多角度的加工。一台机床基本可以实现工件的全工序加工。这对于改善生产流程、匹配生产节拍、提高生产效率提供了重要的技术和装备保障。

数控分度支架可以根据需要选择不同生产厂家的电机、驱动放大器和控制器。它既可以连接到CNC,按照加工程序的控制指令进行分度操作,也可以用PLC通过按钮、脚踏开关等输入形式按一定的顺序进行分度定位。由于机械设计使一台伺服电机可以分时驱动两个分度转台,硬件上采用1带2的方式,因此,这种设计最大限度地为用户节省了电气部分的成本。

如果机床的数控系统比较陈旧,无法加装分度定位的控制,也可以用手动分度定位装置。当需要夹具翻转的动作时,在加工程序中加上M0指令,并在程序段的注释语句中说明哪个夹具需要翻转,朝什么方向翻转多少度。由机床操作人员按照程序中的说明进行相应的操作,虽然时间长一些,但是可以达到同样的加工效果。

(2)数控车床刀架

“一把钢珠+两节链条=动力刀架”。一种新型的数控车床动力刀架正是利用以上两个特点使其价格达到了从未有过的新低。

“一把钢珠”指珠盘定位机构。在刀架定位应用中,选用直径更大的钢珠,以提高刀架的抗振动、耐冲击性能。与传统的端面齿盘结构比较,采用珠盘定位的刀架在刚度方面毫不逊色,可完全满足使用要求;而工艺流程却更加简捷顺畅,成本大幅度下降。我们把刀盘分度定位功能的实现形象地比喻成 “一把钢珠”的成本。

“两节链条”是指珠盘卡紧和放松的驱动装置,采用大节距板式多排链板组合。利用正切原理实现了仅用ф63mm的气缸,工作压力为5bar的情况下,达到卡紧力30kN,并且在气压波动或失压的情况下具有机械自锁功能。

目前开发的刀架的中心高为100mm,12个工位,可装20mm×20mm的刀具,镗刀座ф32mm,换刀时间1.8s,最大锁紧力30kN(具有机械自锁功能),伺服电机扭矩12N·m,刀盘最大转速45r/min,可选择订货径向、轴向0°~90°动力头 (特殊订货可选择其它任意角度),动力头最高转速3000r/min,最大输出扭矩12N·m,最大输出功率3.7kW,副主轴用反刀工位6工位 (选配),可选择配置径向、轴向攻丝功能。

用户可以选配副主轴用反刀刀盘。当配备双主轴进行两端复合切削时,以其相配的反刀刀盘可以方便地从反方向对工件的另外一面进行加工。

由于采用了多项新技术,使得动力头数控刀架的制造成本大幅度降低,为数控车床的普及和发展奠定了技术基础和价格优势。

(3)卧式加工中心分度工作台

卧式加工中心分度工作台目前使用的端面齿盘(鼠牙盘)直径越大,价格越贵,一般情况需要数千元一对,而且对安装基面和安装方法要求也比较严格,加上其它结构原因,使卧式加工中心的价格据高不下。珠盘定位结构可以方便地应用到卧式加工中心分度工作台中,替代端面齿盘 (鼠牙盘)定位,降低其制造成本。

5 结语

珠盘定位结构 (已申请专利)可以应用到许多需要分度定位的场合。这种新型定位机构具有精度高、寿命长、强度高、耐振动、抗冲击、小分度、低成本、少工序、结构灵活、制造快捷、生产方式简洁、数控和手动操作灵活等特点,将在数控机床分度工作台 (卧式加工中心的B轴)、数控车床刀架、数控和手动分度卡具等诸多方面显示出独有的优势。