发展可重构的机床值得重视

2010-05-26沈福金编译

沈福金 编译

发展可重构的机床值得重视

The im portance to develope reconfigurative machine tool

沈福金 编译

随着产品的个性化要求越来越强烈,产品品种发展加快,产品的生命周期日益缩短,制造商面临着成本和交货期双重压力。出于这些实际原因,机床用户向机床制造商提出了这样的愿望,即现在购买的机床如能灵活地适应将来所有的加工要求该多好啊!机床用户企业这样的愿望和设想引起了机床业界的高度关注和重视。美国学者首先在这方面进行了研究,并在美国密歇根大学进行了比较系统的研究,提出了机床和生产系统重构的概念。本刊曾在2006年第2期以 “生产系统的新发展--可重构的生产系统”为题,介绍了美国的研究情况和取得的研究成果。近来德国卡斯鲁尔研究中心又在这方面进行了实用性研究,开展了题为 “面向多工艺的可重构机床”的研究,开发并试验了机床重构的各种不同的方法和辅助手段。其基本思想是可购买没有柔性的机床,然后在需要时,再改造成适合新的加工要求的机床。这样的机床总是能准确而最佳地适合所加工的产品,几年后产品有了变化,再进行机床重构。这个方案的好处是不考虑柔性成本,也没有冗余功能,有利于降低机床价格。

为了实现机床重构,机床必须配备相应的接口,能使整套加工模块或坐标轴实现互换。这样,在现实的机床方案上就能实现工艺转换,如从铣削换成磨削,或者更换一个带附加摆动轴和直线轴的加工模块。可是,这种更换或改装,一般要停机好几个星期。而将来,可重构的机床模块考虑了统一接口后,这样的工艺转换可以直接在用户车间里进行,最好情况下,一天即可完成。相应的工艺模块和坐标轴模块必须在制造厂安装、调试好,然后通过机床上已有的准确的机械接口换入需要的工艺模块。

可见,要实现机床可重构,统一的机械接口是重要的前提条件。因此,在他们的研究课题中,研究了传递机械量的接口,这种接口除了具有很好的刚度外,尽量使模块可长期交换使用和标准化。接口部分的连接,通常使用螺钉连接,找正好以后拧紧,加上夹紧力,这样,模块之间建立了机械连接。这是一种可靠的廉价的连接方案。但在交换模块时总要反复测量和调整,因此,不可能实现快速交换模块。基于HSK刀夹原理,新开发的一种结构紧凑、刚性好的所谓 “静态接口,具有很大的拉紧力,既可以液压夹紧,也可手动夹紧 (图1)。如果一个加工模块要装入机床很紧凑的加工空间,接口夹套的定心锥只需移入4mm,用手动夹紧时,螺丝钳只要转很少几转,然后紧接着在啮合斜面上平行向外压紧,并完成插入过程,夹紧模块以规定的夹紧方式自锁地夹紧,并按形状补充定心,保持平面压紧。

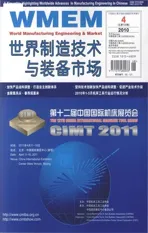

Schuster Praezision公司在其F40型机床的基础上开发的演示项目是作为多工艺集成机床设计的,在一台机床上能同时集成很多不同的加工工艺,为机床配置提供3种机械接口的夹紧方式,图2表示可能的配置。

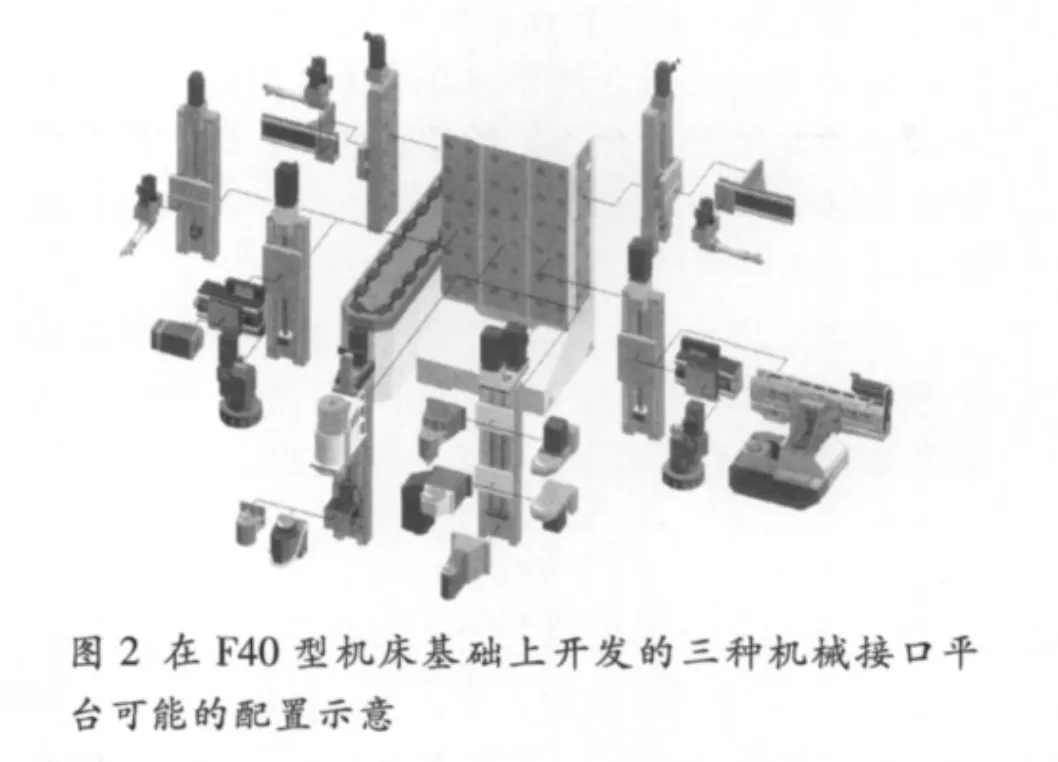

为了能加工复杂部件,常常必须综合应用很多不同工艺,这就要通过许多设备的链接来实现。工件既可以直接从一台机床送到另一台机床,也可以人工通过缓冲装置与机床相互连接。图3表示完整加工一个载重卡车的法兰半轴的配置情况。在第一台机床上依次装卡加工法兰半轴的两端,此处要确保于第二台机床上加工的夹紧套定心移动距离相互精确一致。然后在顶尖间加工外形轮廓和轴承座。为了避免加工细长零件的形状偏差和抑制影响刀具寿命及表面加工质量的零件振动,在Z3轴上加装了一个液压双中心架支撑着法兰半轴。

这个例子表明,用相同的机床平台进行不同的配置,能够完成完全不同的加工任务。因为所有使用的工艺模块都规定了相同的静态接口尺寸,模块可以灵活地进行连接。各个模块的电功率大致相同。这就是说,因为功率模块、控制模块和电缆组对所有模块来说都是一样的,所以,通过多芯插头,各部件的电气连接很容易。

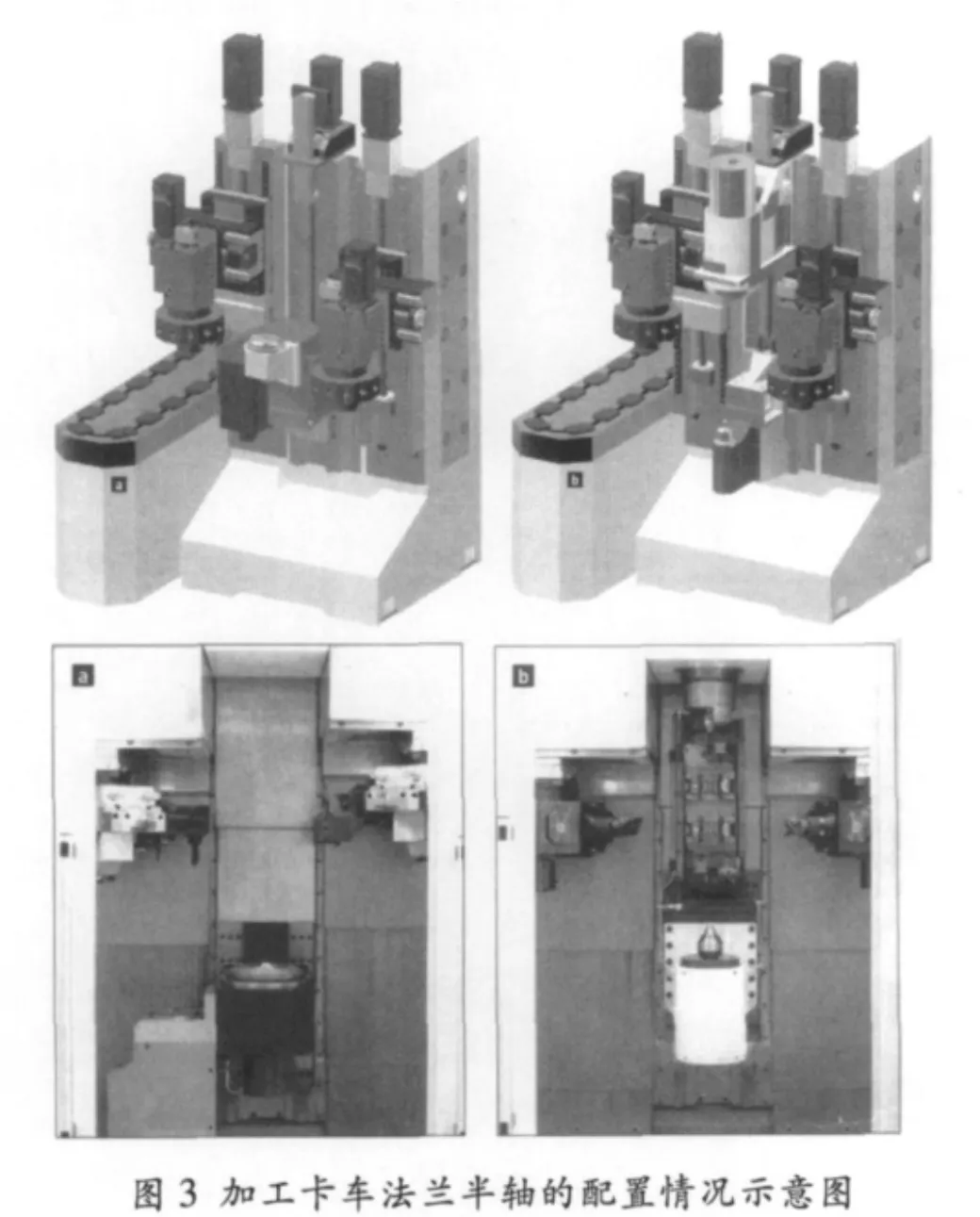

在缩短辅助时间和尽可能应用多种工艺方面,快速换刀是重要因素。正因为一个工件要用多次换刀加工,才表明优化换刀的巨大潜力。现在用标准的HSK系统的换刀技术主要受到刀具的重量、刀具的尺寸以及机械控制轴能达到的速度和加速度的限制。在研究项目中走了另一条减少换刀时间的途径,即交换的不是整个刀具,而是只交换受到磨损的刀片,以减少要交换的元件的重量 (图4)。借助于Mapal公司的所谓端部安装系统HFS(Head Fitting System),可以通过规定的锥度,只交换刀具的切削元件,而HFS仍留在刀具主轴里。所以,换刀时运动的质量能从千克减少到克数量级以内。为了节约时间,除了减轻重量外,各个交换步骤必须平行进行。能平行进行的运动和操作越多,刀头的更换就越快。发展的目标是,借助于这种新的交换器方案,使切屑至切屑的换刀时间达到1秒以内。

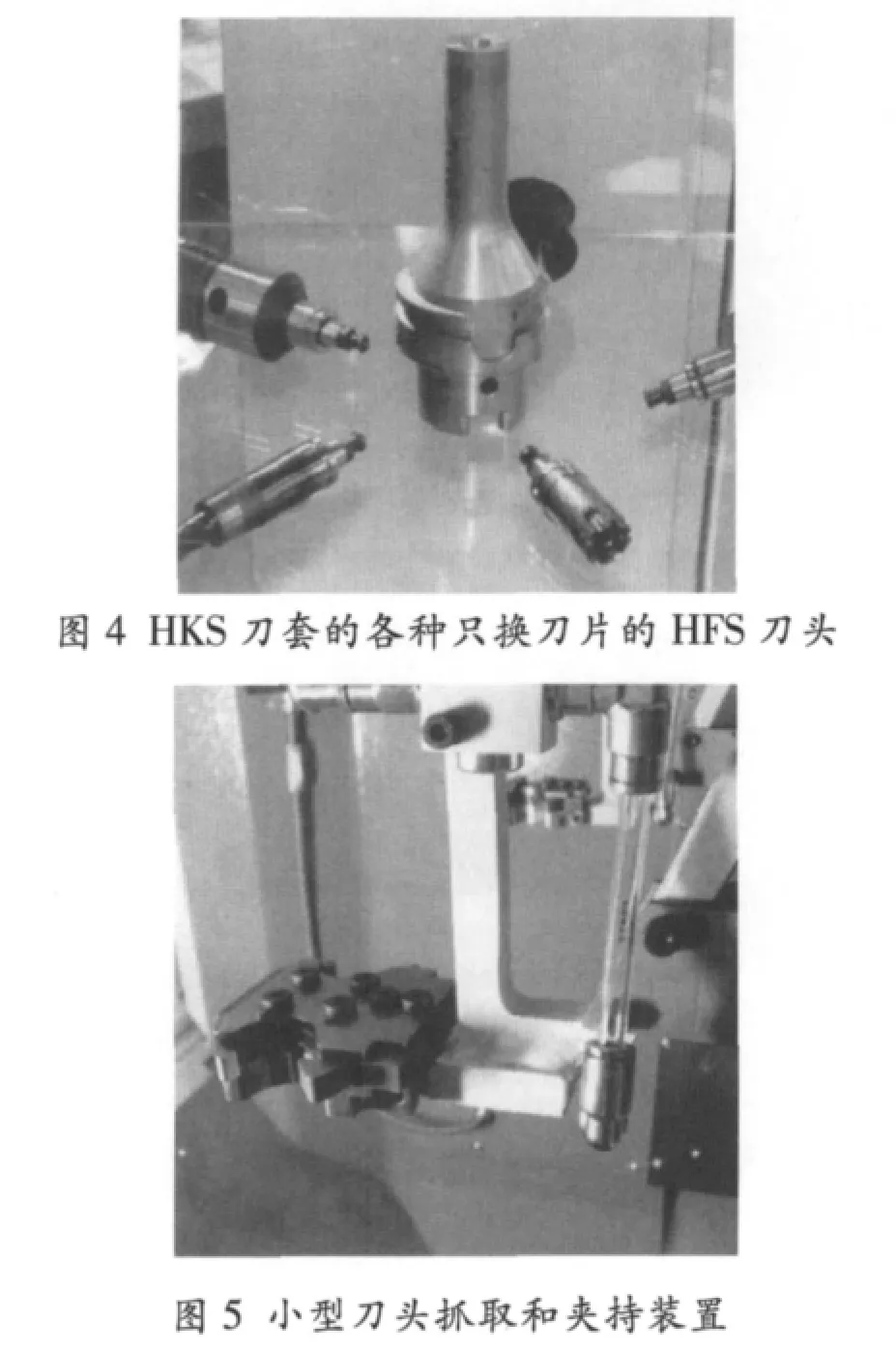

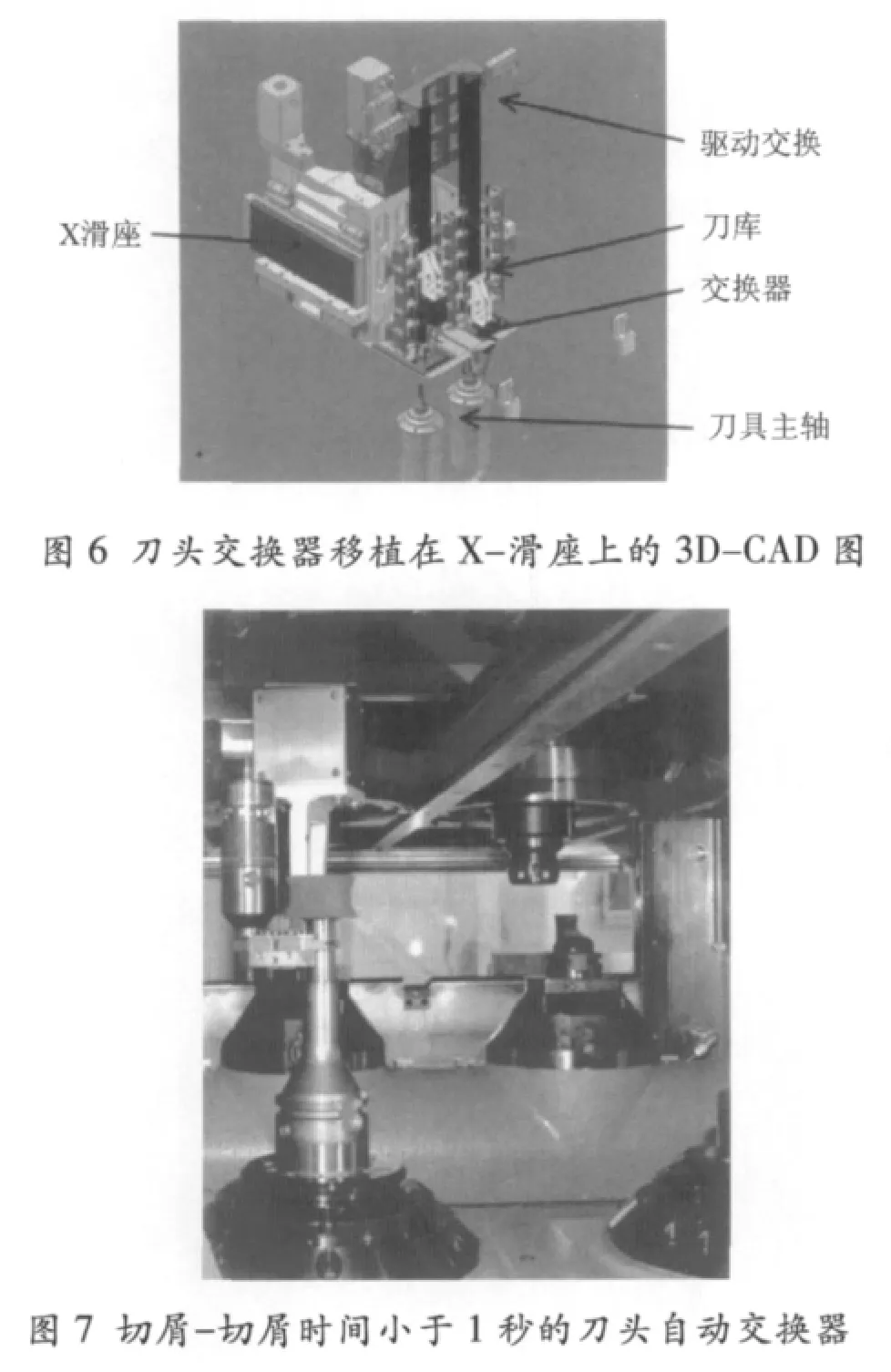

特别要开发小型的刀头抓取和夹持装置 (图5),它引用了HSK卡爪槽结构,并且HFS头的下部必须与Ott-Jakob公司开发的自动夹紧系统相匹配,通过这些,使头部自动夹紧和松开。还有一点也很重要,虽然夹持过程是安全可靠的,但在抓取区域内应尽可能没有多余的介质。此外,取消多余的传感器信号也能加快交换过程。出于污染的原因,不能把交换装置放在位于下面的刀具主轴附近。因为在这个方案中,如果交换器位于切削区内,它必须用昂贵的防护罩防护,以保持没有切屑,这种防护罩还必须以很高的速度打开和关闭。这个问题的解决是通过在加工位置的上面安置交换装置实现的。在加工期间,卡爪分选刀具并预先定位,这对节省交换时间有利。在换刀过程开始时,卡爪正好与防护罩打开前定好位。这样,换刀路径尽可能短,换刀时间就降下来了。图6表示换刀器在机床上的定位,在机床上的位置情况如图7所示。

机床的重构改善了机床的经济性,延长了使用寿命,是非常值得关注的发展趋势。此外,机床重构能响应最新的工艺技术的发展,因为新成果同样可以通过接口技术集成到机床上。下面举一个机床经济性的例子,用MAG Powertrain公司的XG242型机床作为参照机床来研究,传统机床与最佳化重构的机床进行比较。使用了15年,并重构了3次 (工艺由铣削换成磨削到报废,并加上不同的坐标轴),表明新机床方案除了购置成本低外,使用寿命提高20%,机床重构的优越性在此表现得很突出,机床总是运行在与工艺相配的最佳状态,机床上没有不必要的功能,所以更经济。

德国联邦教育科研部已经在 “研究明天的生产”的项目规划内,推动机床重构的研究。这个动态也应引起我国机床业界的高度关注,有条件的企业也应在原来模块化设计的基础上开展机床重构的研究,包括接合部 (接口)的统一。机床重构提高了资源利用率,既经济又环保,好处很明显。这里提供的一些信息供业界参考。