金属矿采空区三维探测及可视化建模与应用

2010-05-25王国焘罗周全刘晓明朱青凌

王国焘,罗周全,刘晓明,朱青凌

(中南大学资源与安全工程学院,湖南长沙410083)

0 引言

金属矿采空区是威胁矿山安全的主要灾源之一[1-2]。大量采空区的存在,使矿山开采条件恶化,造成矿柱变形破坏,相邻作业区采场和巷道维护困难;更为严重的是有可能引发井下大面积冒落、岩移及地表塌陷,造成严重的人员伤亡和设备破坏。因此,如何快捷、有效地构建复杂采空区三维可视化模型,准确获取空区信息,一直是困扰矿山工程技术人员进行空区周围矿柱资源有效回收、空区安全管理和控制及合理确定采空区灾害对策的关键技术难题[3]。

空区三维激光探测系统(Cavity Monitoring System,CMS)是一种基于激光的空区探测系统,能较好的适应井下环境,在应用上,具有设备移动、架设及清理简便,快速准确全方位地探测地下采空区,探测精度高等特点,可用于井下采空区的精密探测,尤其是对那些危险和人员无法进入的空区探测中。本文以CMS为手段,结合Surpac等数字化软件开展以空区探测为基础的灾源空区可视化建模技术的研究与应用。

1 空区激光探测系统

1.1 三维激光扫描原理

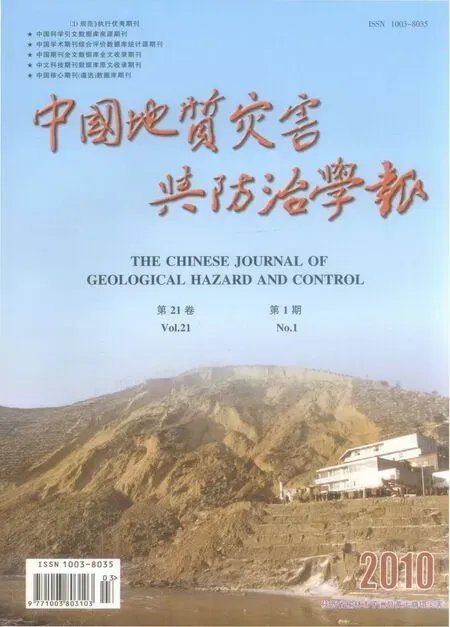

三维激光扫描仪是一种集成了多种高新技术的新型三维坐标测量仪器,采用非接触式高速激光测量方式,以点云形式获取地形及复杂物体表面的阵列式几何图形的三维数据。三维激光扫描技术主要是利用激光测距原理来获取目标数据,扫描原理是由激光脉冲二极管发射的激光脉冲,射向目标,然后通过探测器接收并记录反射回来的激光脉冲信号来捕获数据,最后经过软件后处理建模输出(图1)[4]。

图1 三维激光扫描测量原理图Fig.1 3D laser scan principle

1.2 空区三维激光探测方法

CMS是基于三维激光扫描原理开发的专用于地下矿山的激光扫描系统,已在国内外很多矿山得到了广泛的应用[5-10],在矿业发达国家已成为地下采场和空区测量的主要手段,尤其是在危险和人员无法进入的空区监测中,CMS是目前行之有效的一种测量和监测手段。

运用CMS进行空区探测的基本步骤:①CMS扫描头安装并进行位置初始化;②扫描头水平位置调零;③设置初始扫描参数,包括保存探测数据的文件名、扫描角度范围及扫描精度等;④扫描头开始扫描,并将扫描数据以有线方式传送到控制箱中,同时控制箱内数据以无线方式自动发送到手持式控制器;⑤完成一周扫描后扫描头自动抬高一个预先设置的角度(通常为1°~3°)进行第二周扫描,直至扫描过程全部结束;⑥扫描数据从手持式控制器下载到计算机,并进行数据处理和建模等。

2 空区三维模型构建

2.1 数据获取

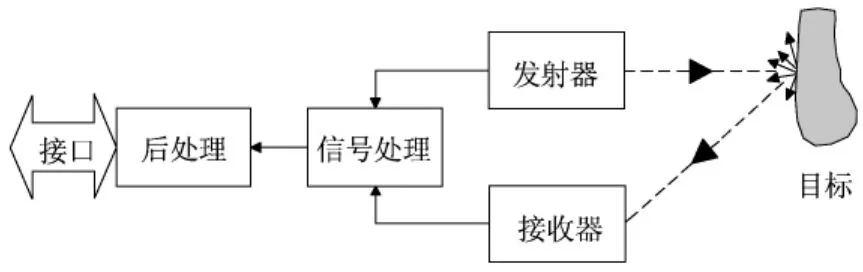

三维空间信息获取的实质是对空间定位数据采集,利用激光扫描技术可以快速、准确地采集到三维空间数据。CMS系统采用激光测距仪扫描头可360°旋转并收集距离和角度数据。每完成一次扫描,扫描头将自动按照操作人员事先设定的角度抬高其仰角进行新一轮的扫描,收集更大旋转圈上的点的数据,直至完成全部的探测工作,最终获得空区表面的点的集合,即“点云”,每个点记录的是两个角度和一个距离值。由于被扫描的空区通常比较复杂,而一次扫描可能不能获取每一个面的三维数据,要得到整个空区的表面模型,需从不同的视点也就是不同的位置和方向采集物体的三维模型,把得到的数据合并起来,得到物体完整的表面模型。图2为原始数据获取过程中不同视点的数据采集图。

图2 不同视点的数据采集Fig.2 Data acquisition at different locations

2.1.1 点云滤波

由于在扫描过程中噪声、遮挡物等外界环境因素的影响,以及实体本身的反射特性不均匀,导致最终获取的扫描点云数据包含不稳定的点和错误点。激光测距装置在扫描时快速运转,导致激光光束在不同相位上出现“中间介质点”的现象,造成点位的偏移或失真,如图3所示。这些因素导致点云含有粗差是建模中不希望出现的现象,必须在其它操作前将这些点提出,这个过程称为点云过滤[11]。

图3 扫描线上的失真点Fig.3 Distortion point on the scan line

点云滤波过程如下:根据激光扫描回波信号强度辨别,回波信号强度低于阈值时,距离信号值无效;利用中值滤波,剔除奇异点。通过上述方法处理,可以剔除原始点云数据中的坏点和无距离的点。在完成了失真点的过滤操作之后,目标实体数据云以适当的文件形式输出保存以便进行三维建模。

2.1.2 数据转换

运用CMS探测空区所获得的原始探测数据为“.txt”格式文件,在对原始数据进行应用之前,必须对其进行转换,数据的转换采用CMS自带的处理软件CMSPosProcess将“.txt”格式的原始数据文件转换成“.dxf”格式的文件,该文件可被一些第三方软件接受,如Surpac、Datamine及Gocad等,用以生成空区三维实体模型等。

2.2 模型构建

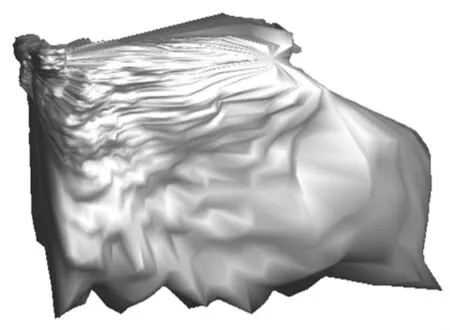

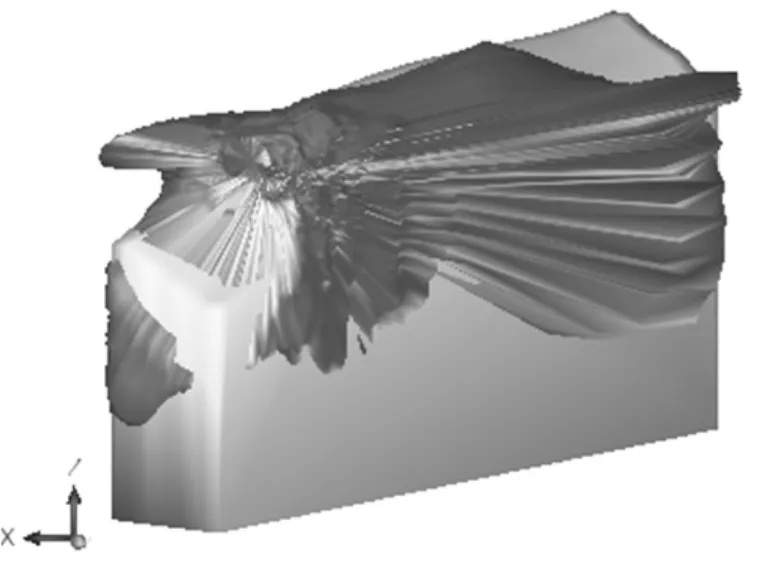

激光测距扫描只是生成点云图像,而在实际应用中需要具有实际意义的三维物体表面。原始探测数据经处理后,可采用多种手段生成空区三维模型。运用QVOL或CAD生成的空区模型是一种mesh模型,虽然实现了三维建模,但该类模型可视化程度较差、编辑能力弱。而运用矿业软件Surpac生成的空区三维实体模型具有可视化程度高、可编辑功能强等突出优势,便于模型的后续应用[12-14]。图4为Surpac中构建的空区三维模型。

3 灾源空区三维模型应用实践

空区体积及顶板面积大小及周边超挖量的多少直接影响空区围岩的稳定性,采场超欠挖量及采场存留矿量等指标能很好的反映采场的回采质量,采场垮塌区回采指标计算及动态监测能有效反映垮塌区动态变化情况,对控制空区进一步灾变有重要的意义。

图4 空区三维模型Fig.4 3D model of the cavity

图5 回采设计单元模型与实测实体模型边界对比Fig.5 Comparison of survey entity model and design unit model

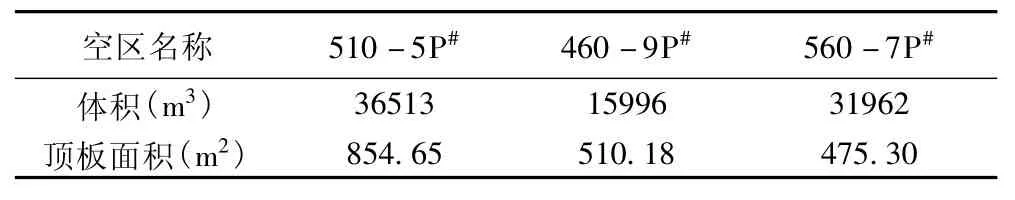

3.1 采空区体积及顶板面积计算

采空区三维模型生成后,采用Surpac可计算出空区体积。具体方法为:①将空区实体模型导入Surpac软件中;②验证空区实体模型,如验证错误需对模型进行修改;③空区实体模型验证无误后,计算空区体积。运用QVOL软件的面积计算功能可计算出空区的顶板面积。表1为安庆铜矿三个探测采空区的体积及顶板面积计算结果。

表1 探测空区体积及顶板面积计算结果Table 1 Calculation results of cavity volume and roof area

3.2 采空区边界对比及超挖量计算

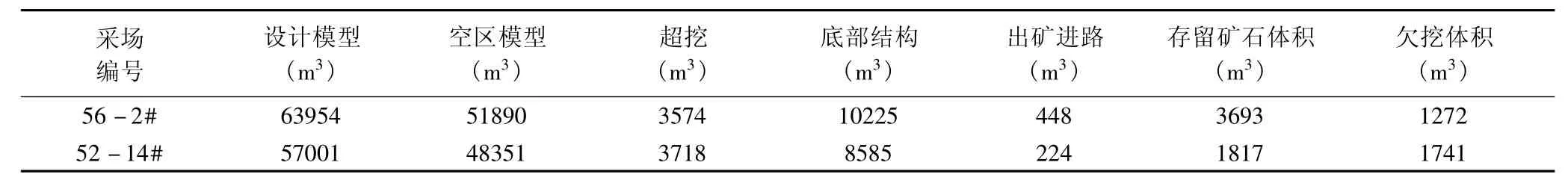

采场回采过程中由于爆破边界控制不准或局部地段存在结构面,造成采后空区边界与原采场设计边界不相吻合,存在超挖和欠挖现象。采用传统的测量手段很难准确获取采场回采后的实际边界,也就无法掌握采场的超欠挖情况。为解采场实际边界与设计边界出入情况,生成回采设计单元的实体模型,并将其与探测采空区模型复合,形成复合模型,该模型可清晰地展示出采场实测边界与设计边界的出入情况,如图5所示。通过回采设计单元模型与空区三维模型间的布尔运算计算出某铜坑各采场的超挖量和欠挖量,结果见表2。

通过回采设计单元模型与探测空区模型边界对比分析可知,采空区周边均存在超挖现象,这可能是凿岩爆破参数或钻孔偏差所致。超挖比较严重会影响围岩稳定性,甚至会造成矿柱及顶板的垮塌。在对采场间柱进行回采时,应根据采场实际边界进行爆破设计,合理确定炮孔位置和爆破参数。

表2 某铜矿采场超挖计算结果Table 2 Volume of over-excavation of each stope in a Copper Mine

3.3 存留矿量计算

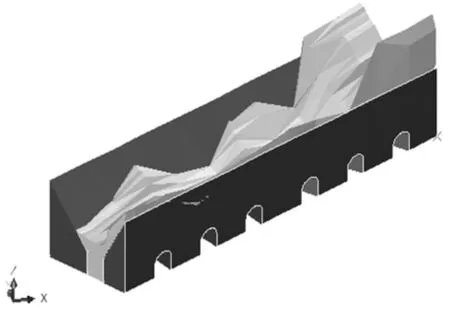

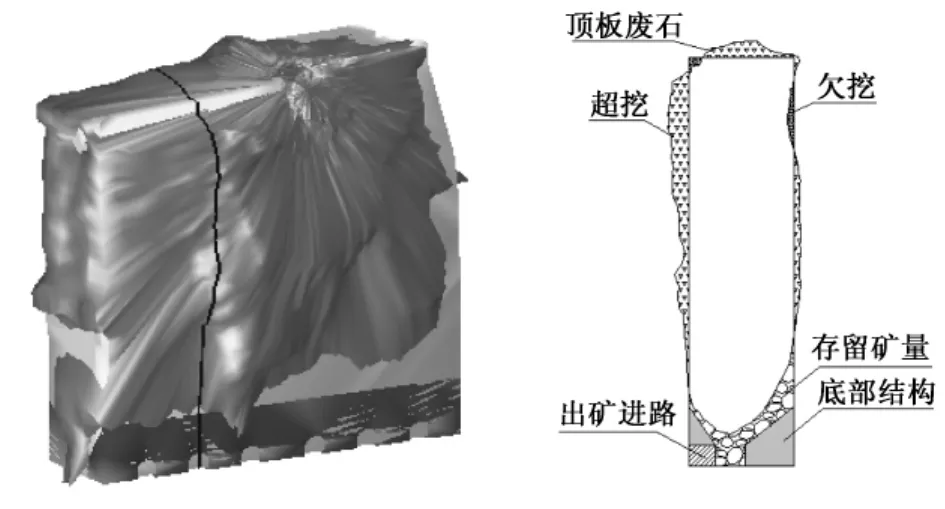

通过CMS对各个空区的探测并形成空区实体模型,发现在空区底部有矿石存留现象,局部地段还比较集中。结合回采设计单元、底部结构及探测空区实体模型,通过计算可以获得采场内存留的矿石量。存留矿量的计算方法如下。

(1)模型复合及剖切。在Surpac软件中将实测采空区模型与采场设计模型、底部结构模型复合,对复合模型进行剖切获得的一系列剖面,每个剖面上能显示出该位置上空区、矿体设计边界、底部结构的边界线。

(2)剖面分析及处理。对剖面中存留矿石的范围进行线串处理,删除多余的线,只保留存留矿石轮廓线串,要求完整且闭合。

(3)生成存留矿量模型。根据圈定的每个剖面上存留矿石的轮廓线,在Surpac软件中处理后,利用剖面之间连三角网生成实体模型,即为采空区内底部存留矿石模型。图6是采场空区中存留矿石与底部结构的复合模型,图中可见存留矿石在空区底部存留的位置。

图6 存留矿量与底部结构三维模型复合图Fig.6 Complex map of 3D model between the retention ore and the bottom structure

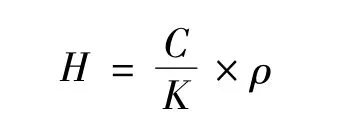

(4)存留矿量计算

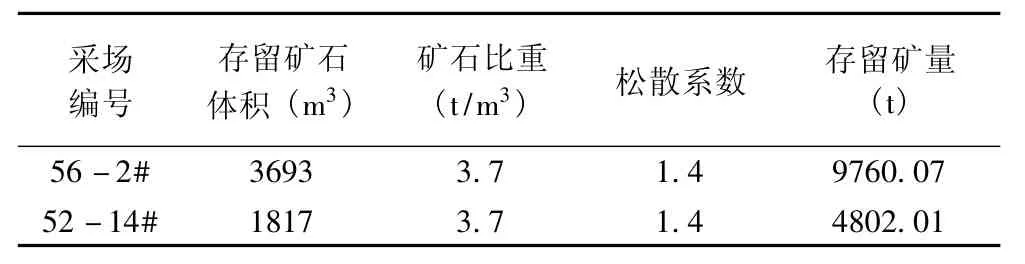

根据上述生成的模型,可由Surpac准确报告模型的体积,存留矿量的计算公式如下,由该方法计算某铜矿采场存留矿石量结果见表3。

式中:H——存留矿量(t);

C——存留矿石体积(m3);

K——矿石松散系数;

ρ——矿石比重(t/m3)。

表3 某铜矿采场存留矿石量计算结果Table 3 Volume of retention ore in a Copper Mine

3.4 采场周边欠挖量计算

在存留矿量基础上,计算采场欠挖量计算公式如下:

W=(N+Z)-(L+S+C+T)

式中:W——欠挖体积(m3);

C——采场内存留矿石的体积(m3);

N——回采设计单元体积(m3);

L——底部结构体积(m3);

S——出矿进路体积(m3);

T——探测空区体积(m3);

Z——周边超挖体积(m3)。

为便于理解上面的公式,这里给出采场设计单元模型与探测空区模型的复合模型及其剖面,如图7所示。表4为铜矿采场欠挖量计算结果。

图7 采场设计单元模型与探测空区模型的复合模型及剖面Fig.7 Complex and section map of a design unit model and survey entity model of stope

表4 某铜矿采场欠挖量计算结果Table 4 Volume of under-excavation of a stope in a Copper Mine

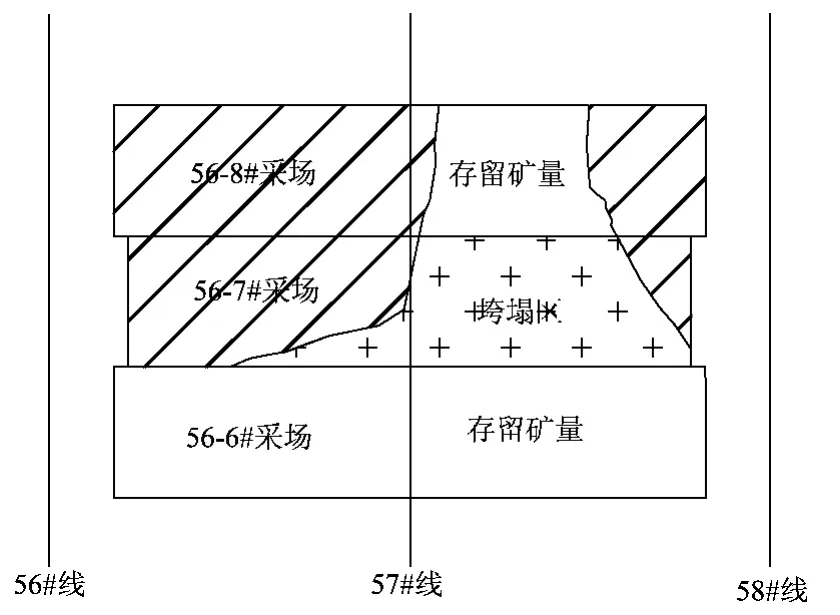

3.5 采场垮塌区回采指标计算及动态监测

矿山开采过程中,由于岩体原岩应力破坏、受局部爆破冲击影响以及采场结构等因素的影响,导致采场周围围岩失稳,出现矿柱的垮塌,严重影响了开采的安全性,也为矿山进一步开采带来安全隐患。因此,准确获取垮塌区的位置和形态,掌握垮塌区信息,对矿山后续开采至关重要。

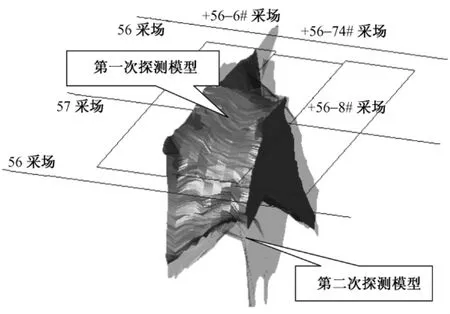

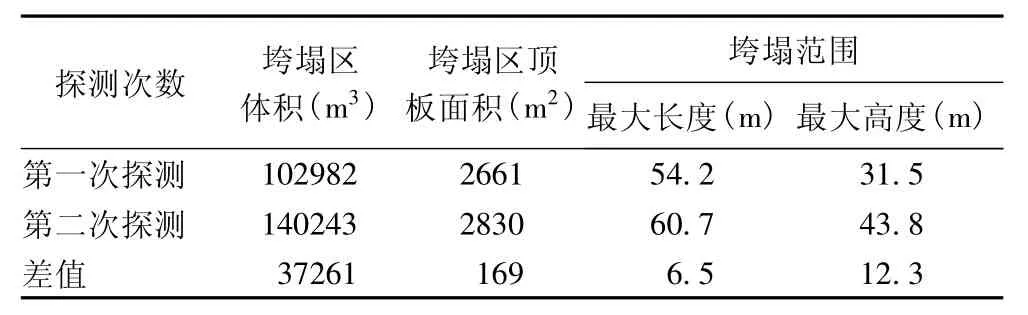

图8为某铜矿相邻三采场垮塌区平面图,56-6#采场现已回采完毕,准备予以封闭,等待充填,56-7#采场尚未进行设计,即为预留矿柱,56-8#采场目前在中间部位进行了局部爆破,并有在出矿。在对56-8#采场靠58#线位置破顶时,由于采场结构比较发育,结构面贯穿于56-8#和56-7#,导致56-7#采场垮塌,致使56-6#、56-7#和56-8#三个采场连通,现场情况比较严重。为了准确获取垮塌区位置(包括高度,宽度等指标),实现对垮塌区的动态监测,为先后两次对垮塌区进行探测并开展相关研究,揭示了垮塌区动态变化情况,为矿山制定垮塌区处理及垮塌后矿石回收方案提供决策依据。图9为56-7#采场垮塌区两次探测模型对比。采场指标汇总见表5。

图8 采场垮塌区平面图Fig.8 Plan of the slope collapse region

图9 56-7#采场垮塌区两次探测模型对比Fig.9 Comparison diagram of detected results of collapse region 56-7#in two tests

表5 两次探测垮塌区计算结果对比Table 5 Comparison of detection results in the collapse region in two tests

根据采场垮塌区的二次探测及计算结果,可得出:采场56-7#与旁边采场已经连通,并与旁边采场形成一个复杂大型空区,空区体积及顶板暴露面积正逐步增加,目前已分别增加至140243 m3和2830 m2;随着垮塌区采场存留矿量的减少,垮塌区垂直高度增加,暴露面积也逐步扩大,造成周围岩层应力进一步集中,致使垮塌区再次发生垮塌。相比第一次探测时垮塌区范围,第二次探测垮塌区长与高分别增加了6.5 m和12.3 m。目前垮塌区体积为28383m3,采场垮塌量为105017t;从两次探测结果来看,暂停采场垮塌区周围采场的爆破工作,继续回收采场内存留矿石,待存留矿石全部出完。

4 结论

应用空区激光精密探测系统CMS实现了金属矿采空区的三维精密探测,以探测数据为基础,运用建模软件准确构建了复杂空区的三维可视化模型,从而直观地展现出了空区的空间形态,准确获得了灾源空区的空间位置和实际边界,实现了对采场垮塌区的回采指标计算及动态监测。实践表明,运用以CMS探测数据为基础的空区三维模型构建技术及建立的空区三维模型,可以准确地计算出采空区的各项相关回采数据,从而为矿山下步骤回采所需进行的爆破设计、充填设计、空区安全性评价以及空区综合治理提供了可靠的资料依据。

[1]王树仁,魏翔,宋立志.采空区三维可视化模型构建及其冒落状况分析[J].勘察科学技术,2008,12(3):21-24.

[2]LUO Zhou-quan,LIU Xiaoming,SU Jiahong,etl.Deposit3D modeling and application[J].Journal of Central South University of Technology,2007,14(2):225-229.

[3]闫长斌,徐国元,中国生.复杂地下空区综合探测技术研究及其应用[J].辽宁工程技术大学学报,2005,24(4):481-483.

[4]路兴昌,宫辉力,赵文吉,等.基于激光扫描数据的三维可视化建模[J].系统仿真学报,2007,4(7):1624-1629.

[5]Optech System Corporation.Cavity Monitoring System Wireless User Manual[M].Canada:Optech System Corporaten,2004.

[6]Huber D,Vandapel N.Automatic 3D underground mine mapping[J].International Journal of Robotics Research,2005,25(1):7-17.

[7]刘晓明,罗周全,孙利娟,等.空区激光探测系统在我国的研究与应用[J].西安科技大学学报,2008,6(2):215-218.

[8]Cavity Monitoring System User Manual(Version 2.3)[M].Canada:Optech System Corporation,1996.

[9]Gilbertson,R.J.The application of the Cavity Measurement System at Olympic Dam operations[C].Proc.Underground Operators Conference,Kalgoorlie,Western Australia,13-14 November 1995:245-252.

[10]刘晓明,罗周全,张保,等.CMS空区探测的环境影响及误差分析与纠正[J].矿冶工程,2008,28(4):1-5.

[11]李箐.基于激光传感器点云数据的开挖地貌三维重建与显示[D].上海交通大学工学硕士学位论文.

[12]A.P.Jarosz,L.Shepherd.Open Stope Cavity Monitoring for the Control of Dilution and Ore Loss[J].Mining Engineering,1998(8):63-67.

[13]LEMONA M,JONES N L.Building solid models from boreholes and user-defined cross-sections[J].Computers and Geosciences,2003,29(3):547-555.

[14]FANGYuan-min,DENG Jin-can,MI Hong-yan.Construction and visualization of3D vacant place model[J].Journal of Central South University of Technology,2005,15(S1):61-64.