Q345R与610N/mm2级高强钢大厚度异种钢的焊接工艺研究

2010-05-16余丽梅

余丽梅

(中国水利水电第七工程局有限公司机电安装分局,四川 彭山 620860)

Q345R与610N/mm2级高强钢大厚度异种钢的焊接工艺研究

余丽梅

(中国水利水电第七工程局有限公司机电安装分局,四川 彭山 620860)

通过对Q345R与610N/mm2级高强钢大厚度异种钢的焊接性分析、选择合理的焊接方法和焊接材料,并进行焊接工艺评定,总结出了Q345R与610N/mm2级高强钢大厚度异种钢焊接的工艺方法,成功地应用在实际生产中。

Q345R;610N/mm2级高强钢;大厚度;异种钢;焊接工艺评定;焊接参数

对于高强钢的焊接,特别是大厚度高强钢与低合金钢的焊接,焊前分析、焊接工艺评定、选择合理的焊接材料、焊接方法、焊接参数是保证焊接质量的关键。通过对厚度为52mm的610N/mm2级高强钢WDB620与厚度为60mm的Q345R低合金容器钢的大厚度异种钢进行焊接工艺试验,验证了焊接材料、焊接方法、焊接热输入等选择的正确性,从而制定合理的焊接工艺,保证了焊接质量。此工艺在四川瓦屋山水电站焊接施工中得以运用,并取得了成功,解决了大厚度异种钢焊接施工难题。为同类施工提供了参考。

1 焊接性分析

Q345R是常用的容器钢材料,其焊接性能良好,焊接时一般不需要采取特殊的工艺措施。但厚度大于30mm或刚性较大的焊接接头在焊接时需进行预热;而610N级的高强钢,其焊接性能较差,焊接热输入范围较窄,主要问题是焊接接头裂纹和热影响区的软化、脆化等缺陷较容易产生。焊接时要控制好热输入和道间温度。两种材料的化学成分见表1。

表1 Q345R与610N/mm2级高强钢的化学成分(质量分数%)

2 焊接工艺试验及试验结果

根据DL/T 5017-2007《水电水利工程压力钢管制造安装及验收规范》和GB/T11345-89《钢焊缝手工超声波探伤方法和探伤结果分级》的要求,沿钢板的轧制方向分别取立焊、仰焊2个焊接位置的板状试样进行焊接工艺试验。

2.1 焊接方法

焊接方法的选择,除了考虑现场施焊条件及生产效率,还应考虑施工单位的焊接设备、焊接能力和钢材的具体板厚等因素。对于厚度为52mm的600N/mm2级高强钢+厚度为60mm的Q345R的大厚度异种钢板焊接,其焊接方法选用焊条电弧焊。

2.2 焊接材料及设备的选择

正确选用焊接材料、预热温度和层间温度是焊接异种钢的关键。根据DL/T501-2007中的6.3.7条,异种钢焊接时,应按强度低的一侧的钢板选择焊接材料,按强度高的一侧钢板选择焊接工艺。为此选用E5015(J507)低氢型碱性焊条作为焊接材料,规格分别为Ф3.2mm和Ф4.0mm两种。

焊接设备选用ZX7-400型逆变式弧焊电源,采用直流反接。

2.3 坡口形式

坡口加工采用机械方法。坡口型式采用1∶2的不对称的X型坡口,见图1。

2.4 试件的装配

试件装配时注意避免强力装配,以减少拘束应力对焊缝质量的影响。其装配间隙为3~4mm,定位焊厚度不大于8mm,定位焊位置选择在焊缝端部30mm以内。定位焊的两端头圆滑过渡呈缓坡状,以保证封底焊缝质量。且定位焊时,预热温度较正式焊接时要高出20℃~30℃,为快速提高焊接区温度,降低定位焊后焊接区的降温速度,使其达到良好的熔合效果,故定位焊电流较正式焊接时高10%~15%。

图1 坡口形式

2.5 试件焊接的工艺措施及参数

(1)焊件、焊材的前处理

焊接前,将坡口表面及两侧20mm范围内水、铁锈、油污和其它对焊接性能有害的杂质用砂轮机进行清理打磨,直至露出金属光泽。

焊条应放置于通风、干燥和室温不低于5℃的专设库房内,设专人保管、烘焙和发放,并应及时作好实测温度、焊条烘焙记录和焊条发放记录。E5015焊条的烘焙温度为350℃~400℃,恒温时间为1h~2h。烘焙后的焊条应保存在100℃~150℃的恒温箱内,药皮应无脱落和明显的裂纹。现场使用的焊条应装入保温筒,随用随取。焊条在保温筒内的时间不宜超过4h,超过后应重新烘焙,重复烘焙的次数不宜超过2次。

(2)焊前预热

预热是防止裂纹的有效措施,并且还有助于改善接头性能。但预热会恶化劳动条件,使生产工艺复杂化,过高的预热温度还会降低接头韧性。因此,焊前是否需要预热以及预热温度的确定应根据钢材的成分(碳当量)、板厚、含氢量及坡口是否有水渍、结构形状、刚度大小以及环境温度等决定。综上考虑,为了提高焊接接头的塑韧性,减少内应力,避免裂纹的产生,此工艺采取焊前预热的措施。

焊缝预热温度为120℃~150℃,定位焊接预热温度为140℃~180℃。用红外线测温仪测定温度,温控记录数据统一在距焊缝中心线100mm处测量,测量点不少于3点。

(3)焊接过程

焊接过程中,严禁在坡口以外及母材表面打火,焊接电流不宜过大,每层焊缝的厚度也不宜太大,层厚控制在3mm~5mm,以确保焊接质量。焊条摆动宽度小于焊条直径的3倍以限制焊道宽度。焊接过程中采用多层多道焊接时每道焊缝的清理均很重要,特别要注意坡口边缘死角处的清理,每焊完一道应及时将焊道内的药皮、杂质等清理干净避免夹渣。但高强钢不得用锤子锤击焊道,以免出现裂纹。并仔细检查有无缺陷后尚可进行后续的焊接工作。

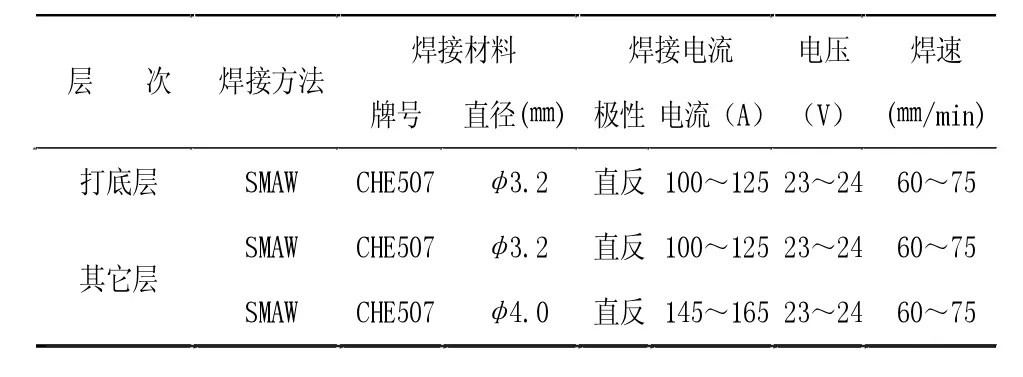

鉴于焊接过程中焊接热输入对焊接接头的冲击韧性有很大影响(特别是高强钢尤为显著),所以在焊接过程中应严格控制热输入的大小。考虑到610N/mm2级高强钢的焊接性能较差,为降低焊缝热影响区粗晶区脆化所造成的不利影响,故应选择合适的焊接热输入范围。尽量采用小参数、快速焊,将焊接热输入控制在20kJ/cm~35kJ/cm为宜。焊接工艺参数见表2、表3。

表2 立焊焊接工艺参数

表3 仰焊焊接工艺参数

由于焊接过程中层间温度是获得优良焊缝的必需条件之一,温度偏高将使焊缝强度下降,晶粒粗大,使冲击韧性下降。温度偏低会使焊缝出现夹渣、气孔等焊接缺陷。在焊接过程中层间温度应控制在120℃~230℃。

(4)后热

为了有利于焊缝中的氢扩散逸出和缓解焊接收缩应力,防止延迟裂纹的产生,试件焊接完成后应立即进行后热。后热温度为200℃,保温2h后自然冷却。

2.6 焊件检测

试件焊接完毕,先进行外观检查符合要求后,方准进行其它项目的检测。

焊缝外观检测项目主要包括:焊缝高度和宽度、咬边长度和深度符合DL/T5017-2007规范要求,表面无气孔、夹渣、裂纹、未熔合等缺陷。

焊件经外观检验合格后,对焊缝进行UT探伤,探伤比例为100%。立焊和仰焊试件均未发现缺陷。评定级别为Ⅰ级,全部符合GB/T11345-89《钢焊缝手工超声波探伤方法和探伤结果分级》要求。

2.7 焊接试件的力学性能试验

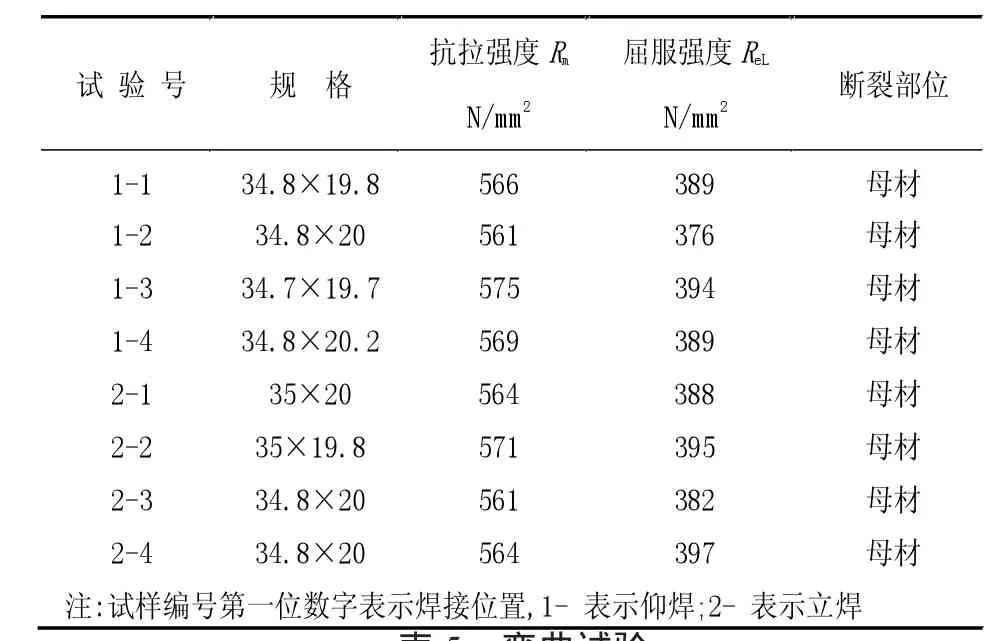

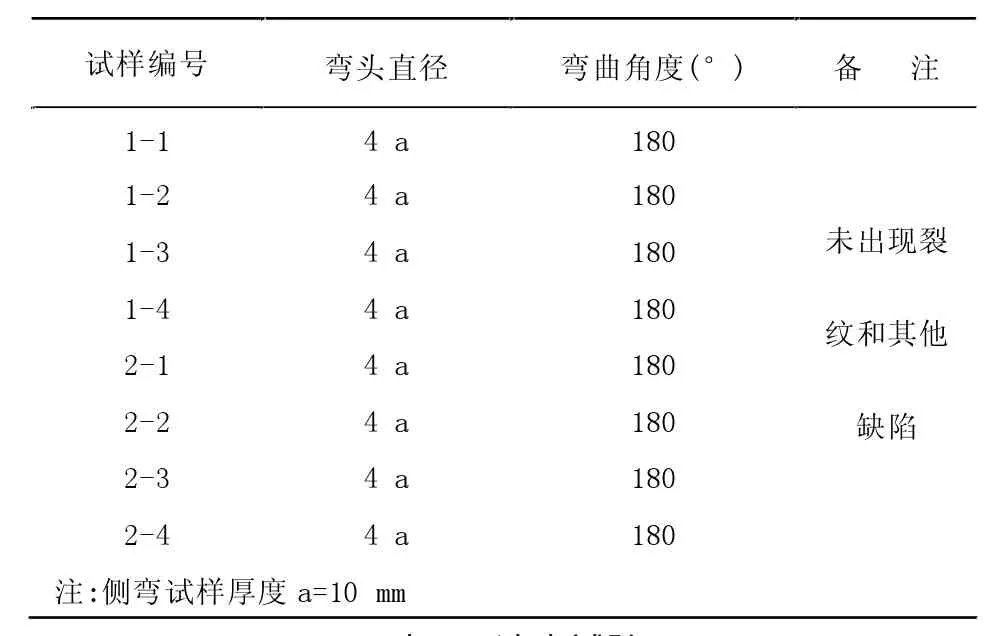

按照DL/T5017-2007《水电水利工程压力钢管制造安装及验收规范》标准,对焊接接头取样分别进行了拉伸、弯曲、冲击试验。试验结果见表4、表5、表6。

表4 拉伸试验

表5 弯曲试验

表6 冲击试验

从上述力学性能报告可以看出,Q345R(60mm)+600N/mm2级高强钢(52mm)大厚度钢板焊接接头试件的抗伸、弯曲、冲击试验数据均达到DL/T5017-2007《水电水利工程压力钢管制造安装及验收规范》标准的要求。

3 结论

通过对上述两种钢材的焊接工艺方法进行探讨,并通过试验论证,制定了切合实际的焊接工艺规程。采用此工艺施焊的试件经无损检测及力学性能试验结果均符合要求。此工艺在瓦屋山水电站焊接施工中得以运用,并取得了成功,解决了大厚度异种钢焊接施工难题,证明该焊接工艺规程是可行的。同时为同类施工提供了参考。因此只要遵循以下焊接工艺要点,完全可以解决Q345R与610N/mm2级高强钢大厚度异种钢焊接的质量问题。

⑴焊前认真清理坡口及坡口边缘20mm的水渍、油污、铁锈等杂物;

⑵严格控制工件组对间隙,以3mm~4mm为宜;

⑶鉴于焊接过程中焊接热输入对焊接部位的冲击韧性有很大影响(特别是高强钢尤为显著)。所以在焊接过程中应严格控制热输入量的大小。考虑高强钢的焊接性能较差,焊接热输入量应控制在≤32kJ/cm为宜。并在焊接过程中必须采用多层多道焊的焊接方法;

⑷由于焊接过程中层间温度是获得优良焊缝的必需条件之一,温度偏高将使焊缝强度下降,晶粒粗大,使低温冲击韧性下降。温度偏低易出现未焊透、未熔合、夹渣和气孔等。焊接过程中层间温度应严格控制在120℃~230℃;

⑸预热和后热温度的控制,对焊接质量至关重要,焊前预热温度要控制在120℃~150℃为宜,后热应在焊后立即进行,后热温度控制在200℃为宜,并保温2h,至自然冷却。

采用上述焊接措施后,完全可以避免焊接裂纹等焊接接头缺陷的产生。

[1]陈祝年.焊接工程师手册[M].机械工业出版,2002.

[2]徐初雄.焊接工艺500问[M].机械工业出版,1997.

[3]DL/T5017-2007,水电水利工程压力钢管制造安装及验收规范[S].

[4]GB/T11345-89,钢焊缝手工超声波探伤方法和探伤结果分级[S].

TG441

B

1672-5387(2010)02-0033-03

2010-01-08

余丽梅(1980-),女,焊接高级技师,现从事焊工培训及焊接工艺编制、评定工作。