组合交替式活性污泥法污水处理自动化控制的研究与开发

2010-05-11何小青

何小青

1 引言

佛山市东鄱污水处理厂的处理能力为 20万吨/日,该厂处理工艺采用国际上先进的组合交替式活性污泥法,其中自控程序的核心部分(中控室和生化池)由比利时公司设计开发。经过几年的生产运行后,原有自控系统已不能完全满足生产要求:

(1)、自控程序没有记录当前运行状态的功能。直接后果是 PLC断电后,所有设备都会恢复到初始状态,即将处理好的污水被重新处理一遍,而且矩阵参数需要人工再次输入。

(2)、监控软件的历史记录、服务组件随着运行日期的增长,存储的数据越来越庞大,严重拖累操作系统,运行效率低下,运行速度减慢,从而导致操作不便,系统稳定性降低。

(3)、矩阵参数配置麻烦,没有保存和调用运行方案功能,不能灵活应对各类水质。

(4)、环保部门对历史数据、实时曲线和各种报表的要求越来越严格,原有系统无法满足环保考核要求。

鉴于以上种种不足,东鄱污水厂决定在继续使用原有硬件设备的前提下,重新开发 PLC程序和上位监控程序,满足生产需求。

2 工艺流程的优化及对自控系统要求

组合交替式活性污泥法污水处理系统的主体是三个矩形反应池,池与池之间连通,每个池都有独立的曝气系统,通过程序调节,污水可以进入三池中的任意一个,采用连续进水,周期交替运行的方式达到净化水质的目的[1]。污水在各个池中的停留时间和各水池的曝气强度将决定出厂水的水质及生产运营的成本。

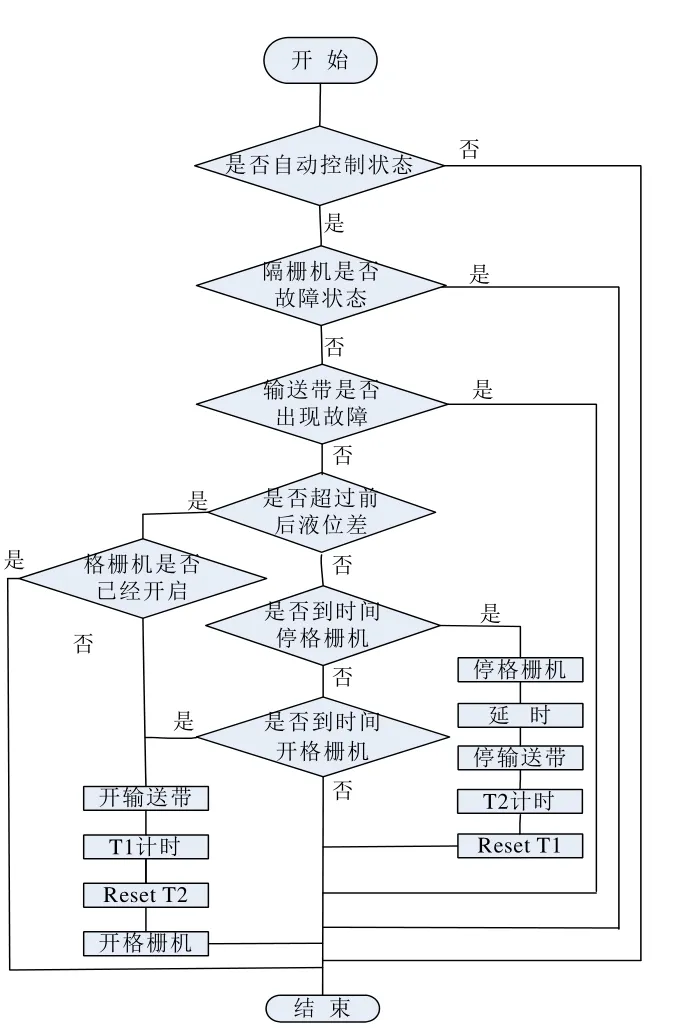

待处理污水的水质经常变化,要做到既节省成本又达标排放就要求自控系统能提供灵活的参数设置功能,让生产人员能方便快捷地对矩阵参数进行更改和设定。与此同时,需要增加调用和保存运行方案的功能,以便生产人员及时调整工序,达到优化处理流程的目的。图1为格栅站自控流程图。

图1 格栅站自控流程图

3 自控系统总体架构

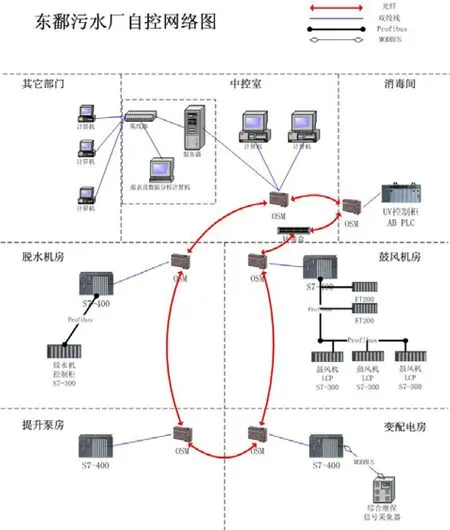

东鄱厂原有自控系统由5个PLC站组成光纤环网,上位监控计算机和服务器通过交换机连入网内组成一套完整的自控系统。在本次改造中,原有自控系统架构保持不变,只是在服务器上增加了路由功能,从而实现了工控网和信息网的连接。改造后,监控软件从工控网中获取相关数据,然后定时写入服务器的SQL SERVER数据库,信息网上的计算机就可以通过门户(Portal)连接到服务器数据库,从而获取相关生产数据。改造后自控系统总体架构如图2所示。

图2 改造后自控系统总体架构图

4 自控系统的硬件组态

4个PLC站的CPU模块采用西门子412-2DP模块,电源模块使用PS407 10A模块,以太网模块使用CP443-1模块,MODBUS串行通讯采用CP441-2模块,输入输出采用的是32通道数字输入输出、16通道模拟量输入和8通道模拟量输出模块。上位机采用研华嵌入式PC,P4 2.4CPU,1G DDR内存,两个120G硬盘做冗余,1个10/100M自适应网口。

虽然本次改造继续沿用原来的 PLC模块,但由于原 PLC程序有技术保护,不能单独使用硬件和网络设置,因此要对各 PLC站重新进行硬件组态和网络组态。

硬件组态需要在计算机上通过 STEP7软件进行设置。硬件组态时经常会遇到由于硬件型号较新在硬件列表中找不到相应模块的情况,这需要在西门子网站下载更新包再导入STEP7中解决[2]。各种输入输出模块的地址分配也是特别要注意的地方,只有严格按照通道数进行配置才能通过编译并保证加载后不会出错,而 PLC程序的地址表也必须保证与硬件组态一致。

5 自控系统的网络组态

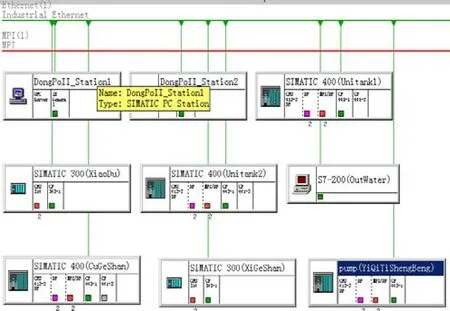

东鄱污水处理厂的网络系统比较复杂,自控系统由4套西门子400系列PLC通过OSM组成光纤环网,四套 PLC分别部署在提升泵房、鼓风机房、脱水机房和变配电房。消毒间采用AB公司的PLC,也通过以太网连入自控网络。两台监控计算机的组态软件需要通过Simaticnet建立OPC连接,从而实现与PLC通讯。其他自控设备,既有以Profibus现场总线方式进行通讯又有以Modbus方式通讯。不同品牌的PLC设备和多种通讯方式增加了组网难度。图3为网络配置截图。

图3 网络配置截图

6 自控系统的软件设计

PLC程序和上位监控软件在这次改造中都全部进行了重新开发,除此以外,还把生产数据定时写入外部数据库,并在此基础上开发了生产报表系统和WEB发布系统。

PLC程序的设计采用梯形图(Ladder Diagram)与指令表(Instruction List)结合的方式编程。核心部分(矩阵控制部分)采用指令表,其他部分采用梯形图。这样设计的原因是指令表有高效的特点,采用指令表编程可以最大程度地简化程序,通过灵活运用指针、跳转等编程技术,实现对矩阵的控制。而梯形图与电器控制系统的电路图很相似,具有直观易懂的优点,特别适用于开关量逻辑控制。因此,对需要现场调试和经常改动的部分采用了梯形图编程。

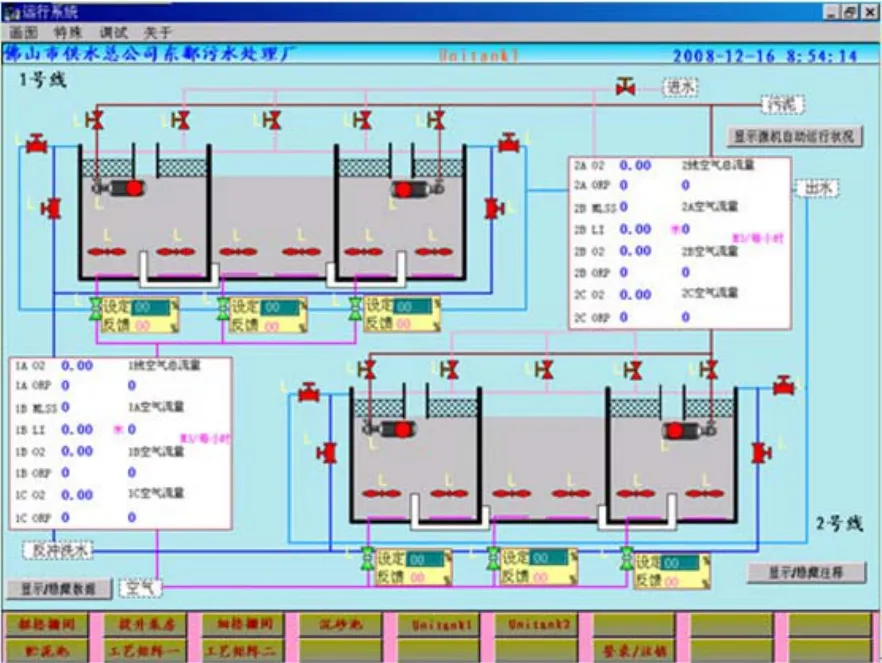

上位监控软件采用国产的组态软件——组态王6.5。自行设计的上位机监控程序在达到原有使用要求的基础上,进一步美化了各个组态画面,各种数据的表达方式更直观,控制方式也更便捷。人机界面截图如图4所示。

图4 人机界面截图

另外,新的监控程序还强化了报警功能并新增了数据记录功能。报警功能实现了当自控设备发生异常情况时,中控室操作人员能及时根据声光报警和计算机上的提示,迅速找到故障源头并排除故障;数据记录功能是把污水厂各种重要的数据记录到 SQL SERVER数据库上,通过新开发的报表系统和WEB发布系统,方便地查询数据库,获得相应的数据。

7 系统调试及试运行

由于东鄱污水处理厂已经投入使用,所以在程序开发完毕进入调试阶段时还要面对一个问题,就是如何尽量缩短调试时间,使污水处理厂在最快的时间内重新投入正常运行。我们采用PLC SIM等模拟软件对 PLC程序进行全面的测试,同时还调用仓库的备品备件尽量构造出一个接近现场的实验环境。通过大量的模拟测试找出程序的缺陷并总结经验后再进行现场调试,使调试周期大大缩短,一天内就恢复了东鄱污水处理厂的远程手动控制功能,两天内就恢复了全厂的全自动控制。两个月后该项目通过了系统验收并于次年获得2008年佛山市科技进步三等奖。

8 技术难点及技术优势

在成本控制方面,本项目与国外技术相比有巨大的优势,国外公司10万吨的项目收费要在300万人民币以上(包括软件和调试费用),而本项目自始至终花费的资金只有30万人民币。

9 结论

通过组合交替式活性污泥法污水处理自动化控制的研究与开发,完善了东鄱污水处理厂的自控系统,并把国外先进的污水处理技术国产化,同时为同类系统的建设奠定了坚实的基础。

[1] 雷明.《对三池式UNITANK工艺的几点深入认识》[J].环境工程,2008,24(6)

[2] SIMATIC S7-300/400系统软件和标准功能