基于CAXA的铝合金薄壁件高速加工应用

2010-05-10康文利周学辉

康文利,周学辉

(华北电力大学,保定 071003)

0 前言

21世纪科学技术飞速发展,汽车、电子、计算机、航空航天等领域的产品尺寸越来越小,出现了大量薄壁件。由于薄壁件壁薄,质轻,加工精度高,强度,刚度各方面要求严格,加工工艺性差等特点,在切削和装夹,发热变形,应力集中等因素影响下,易发生加工变形和切削振动,因此难以保证其加工质量。如果采用常规的低转速,小进给及多次空刀走刀等方法来防止加工变形,应用手工检验和打磨等手段来处理加工尺寸精度和表面质量问题,则会大大降低生产效率,且未必能保证加工质量的稳定性。因此薄壁件的加工制造问题一直是机械行业的难点和热点。

1 高速加工技术

高速加工(HSM或HSC)是采用比常规切削速度高得多的切削和进给速度进行高效加工。它是一种轻切削方式,每刀切削排屑量小,切削深度小但切削线速度大,进给速度较传统方式高5~10倍。随着切削速度的提高,切削力下降;随切屑带走大量加工产生的热量;能获得更佳的表面质量;在不受机床振动制约的范围内加工。但是,随着切削速度的提高,会影响刀具寿命如图1所示。

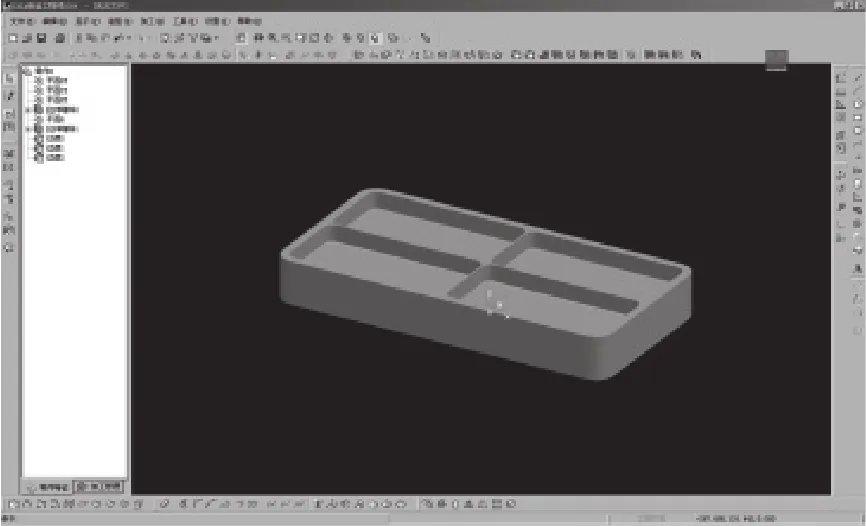

本文以一个简单的铝合金簿壁零件为例如图2所示,采用高速加工技术,改变工件的装夹方式,优化编程策略,选择合适的切削刀具,采用最佳的切削工艺,在CAXA软件里面实现对铝合金薄壁零件的高速切削。

图1 高速加ss工一般特性

图2 铝合金薄壁零件的三维实体图

2 铝合金薄壁件加工分析

该零件长400mm,宽200mm,厚30mm,内腔深20mm,中间薄壁的壁厚仅为2mm,圆角均为R10mm(图2)。基于薄壁件的加工特点,在加工中主要解决抑制和减小变形的问题。

为了避免刀具产生受力过大、磨损甚至崩刃等情况,应该将第一刀和其后面的加工分开。第一刀选取直径较大的刀具用区域式加工的方法做出。为了利于后面的扩铣加工,使用常规加工和进给速度来完成槽。然后使用直径较小的刀具用等高线加工方法,从槽中开始往外扩铣加工,使得每次加工能保证相同的切削速度,进行高速铣削来完成工件加工。

这里面加工顺序:先进行等高线加工,再进行区域式加工,加工后在特征树的加工管理区域将二者对调。因为如果直接进行执行区域式加工的话,其后的等高线加工将不会将切入点放在区域式加工所铣出的槽中进行扩铣加工,而是从内腔的边缘下刀,又成为第一刀的满刀加工。

2.1 材料性能特点

铝合金薄壁件由于硬度(110~120HB)和强度(96~294MPa)低,材料的膨胀系数较大,热胀冷缩后易产生积屑瘤,同时材料抗塑性变形和划痕的能力也差,工件易碰伤和夹坏。而且其弹性模量较小,在切削力和夹紧力作用下易产生较大的弹性变形,从而影响的加工精度。而且会引起刀具后面和已加工表面之间的剧烈摩擦,从而加快刀具的磨损并引起振动。这在薄壁件的情况表现较为明显。

2.2 切削参数特点

高速加工最重要的是研究最优切削参数,如切削速度、切削深度、进给速度等因素。

高速加工时,在确定最优切削条件下,我们不仅要考虑刀具的磨损,而且必须考虑表面质量、精度、切削力和切除量与工件材料(图3、4)之间的关系。而铝合金的最佳切削速度是1500~5500m/min,每齿进给量为0.16~0.62mm。

铝合金加工参数要求:

1) 对于薄壁零件的加工,要求采用高速/超高速切削技术,即在机床刀具的允许范围内,采用很大的切削速度。

2) 高速切削要求选用顺铣方式。

图3 不同铝合金的特定切削量

图4 不同铝合金的刀具磨损量

3) 高速加工侧壁时,应使用低切深高进给的方式,但在铝合金的高速加工中选择径向切深。

4) 高速切削时尽肯能缩短刀具悬伸长度和增加工件的刚性。

2.3 加工刀具的要求

适合高速加工铝合金的刀具材料有硬质合金,陶瓷和聚晶金刚石三种。陶瓷刀具不能使用在粗加工中,容易导致刀具迅速磨损。聚晶金刚石刀具则是目前最合适加工铝合金的刀具,但是价格昂贵,较少使用,适当使用该种刀具有更好的经济性。目前加工中部分使用硬质合金刀具,不推荐使用高速钢刀具。

3 铝合金薄壁件高速加工

3.1 CAXA加工环境参数设定

3.1.1 加工刀具参数设定

在特征树加工管理区的刀具库管理中增加一个区域式加工的铣刀D10,r1和一个等高线加工的铣刀D6,r0.5如图5所示。铣刀的参数如图所示,其中的刀刃和刃杆长度与仿真加工有关,与实际加工无关。

3.1.2 后置处理设置

图5 设定加工刀具参数

根据加工需要选择机床,定义合适的机床后置格式,设置各项参数。系统一般默认为FANUC系统的格式。

3.1.3 加工毛坯设定

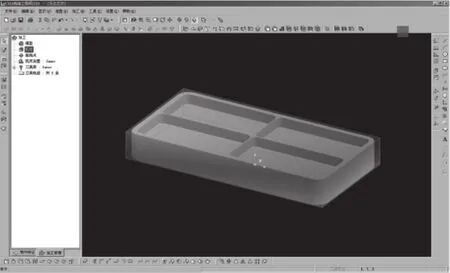

加工定义毛坯中选择参考模型。调整尺寸中,将其尺寸调整为长404mm,宽204mm,高32mm最后生成毛坯图如图6所示:

图6 加工毛坯

3.1.4 加工边界设定

1)等高线加工边界确定

等高线粗加工方式生成等高线加工轨迹。粗加工去余量的快慢影响加工中心加工的效率。整个型腔根据给定的参数自动分层,每一层相当于一个平面区域加工,适合用于平刀,球刀和带R的平刀。可以高效可靠的去除型腔内的余量,并可以根据精加工的要求留出余量,为精加工打下一个好基础。该加工方式普通使用,适用范围广;可以指定加工区域,优化空切轨迹。轨迹拐角可以设定圆弧或者S形过渡,生成光滑轨迹,支持高速加工设备。

考虑到加工余量,因此需要在零件的外表面设定加工边界,否则使用等高线加工时,零件外表面除了四周圆弧以外将得不到加工。如果不设定加工边界的话,系统将默认毛坯尺寸为加工边界。考虑到刀具半径的偏移量,加工边界设定必须大于加工零件外表面所用刀具的半径。

2)区域式加工的轮廓确定

区域式粗加工方式生成区域式粗加工轨迹。该加工方法属于两轴加工,优点是不必有三维模型,只要给出零件外轮廓和岛屿,就可以生成加工轨迹,并能在轨迹尖角处自动增加圆弧,保证轨迹光滑,具有较高的效率。无论是内外轮廓铣,刀具都要从切向进入轮廓进行加工;当轮廓加工完毕,要安排沿足够切线方向的退刀距离,避免刀具在工件上的切入和退出点处留下接刀痕。进退刀位置尽可能选在不太重要的位置。

区域式加工中使用直径10mmm的铣刀,在每个内框内设定一定宽度为10mm的矩形框加工边界。长度根据等高线加工的切入点调整,使等高线加工的切入点落在该范围内。这里选择183mmX10mm的矩形作为区域式加工的边界如图7所示。

图7 区域式加工的轮廓

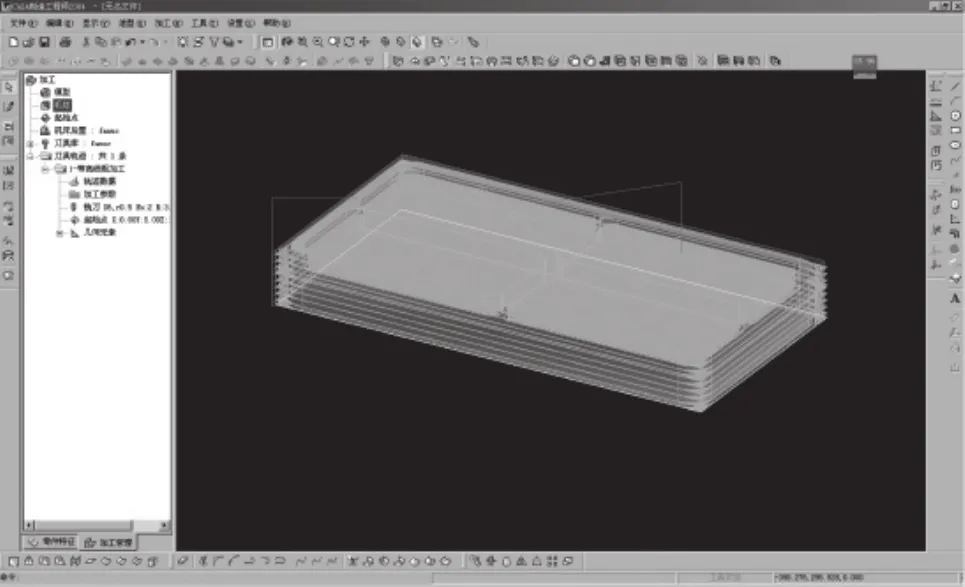

3.2 等高线加工刀具轨迹

选择加工类型为等高线粗加工,然后设置切削用量。选顺铣方式,直径为6mm的端铣刀,Z向切入层高为6mm,XY切入向行距为0.6mm,加工余量为0。

根据(表1)硬质和金刚端铣刀高速铣削铝合金切削参数推荐表设置主轴转速25000,进给速度为3000,执行平坦部识别。

表1 硬质和金刚端铣刀高速铣削铝合金切削参数推荐表

按照零件高速加工的要求选择切入切出和下刀方式方式,然后再增加参数为的D6,r0.5铣刀。手动选择需要加工的曲面和零件外表面作为加工边界点击确认,系统自动生成加工轨迹如图8所示。

图8 等高线粗加工刀具轨迹

在加工管理区拾取刀具轨迹将加工轨迹隐藏,便于观察下面的加工轨迹(这里主要是针对一个零件中存在多种加工方式时避免各种刀具轨迹路线之间产生视觉上的相互影响)。

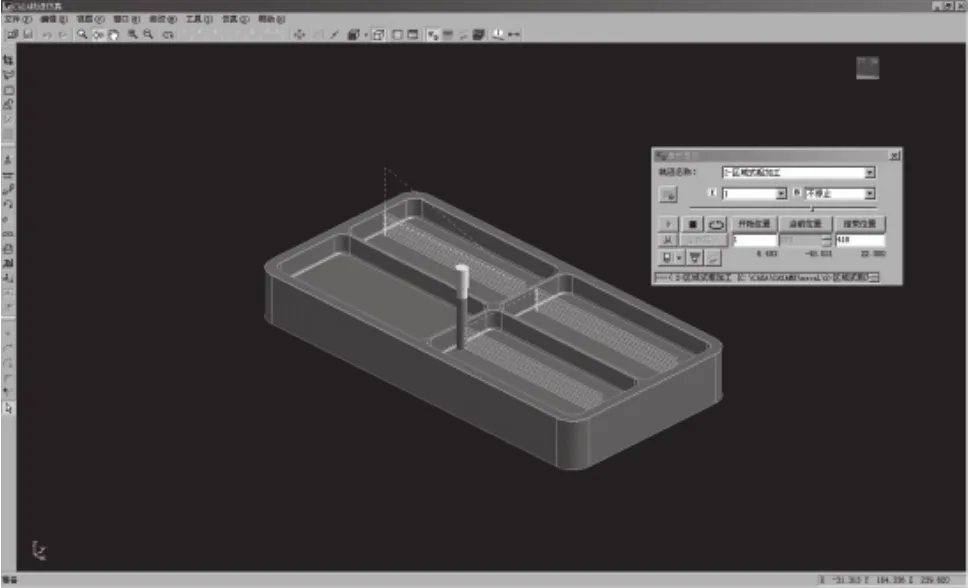

3.3 区域式加工刀具轨迹

选择区域式粗加工方式,然后设置切削用量。在顺铣方式下,选直径是10mm的平头槽铣刀,Z向切入层高为5mm(该项为Z轴向切深),XY向切入行距为10mm,加工余量为0。根据(表2)硬质和金槽铣刀高速铣削铝合金切削参数推荐表选择主轴转速为6000,进给速度为900。

表2 硬质和金槽铣刀高速铣削铝合金切削参数推荐表

图9 区域式加工仿真

增加参数为D10,r1铣刀,加工边界参数Z轴设定为最大32mm最小10mm,以免区域式加工将一直加工到底。手动选择需要加工的轮廓后,在加工零件上拾取岛屿确认系统加工得到区域式加工轨迹如图9所示。

以上是铝合金薄壁类零件在等高粗加工和区域式粗加工相结合的加工过程,接下来还可以还可以将两种加工方式对掉后进行轨迹仿真,生成G代码,工艺清单,然后根据这些代码清单进行后置处理等操作。

4 结束语

通过对铝合金薄壁零件加工的综合应用,分析薄壁类零件在高速加工过程加工性能不佳的问题。由于数控加工技术朝着高速加工方向发展,此类零件采用数控加工技术,可以大大缩短此类零件的制造周期,提高其加工性能和质量,为同类薄壁零件高速加工技术提供一些参考。

[1] 陈明,刘钢,钟敬文,等.CAXA制造工程师—数控加工[M].北京:北京航空航天大学出版社,2006,1.

[2] 杨国平.CAXA制造工程2000实用教程[M].北京:机械工业出版社,2001,10.

[3] 鲁君尚,等.CAXA制造工程师3D造型与数控编程基础及其应用[M].北京:北京航空航天出版社,2006,9.

[4] 刘颖.CAXA制造工程师2006实例教程[M].北京:清华大学出版社,2006,4.

[5] 北京北航海尔软件有限公司.CAXA制造工程师2004用户手册.北京:北航海尔软件有限公司,2004.

[6] 艾兴.高速切削加工技术.北京:国防工业大学出版社,2003.

[7] Dominguez H,Alvarez R,Jauregui J C.Development of high speed machining CNC. Proceedings of the 2001 IEEE International Conference on Control Application,2002.

[8] Hiroyasu IWABE,et al.Study on Machining Accuracy of Thin Wall Workpiece by End Mill.日本机械学会论文集,1997,63:605.

[9] Smith S,TlustyJ. Current trends in high-speed machining.Transactions of the ASME,Journal of Manufacturing Science and Engineering,1997,119:664-666.