高掺量粉煤灰对高性能混凝土体积稳定性及耐久性的影响

2010-05-08刘辉

刘 辉

(中铁丰桥桥梁有限公司,北京 100070)

粉煤灰因其良好的形态效应、活性效应以及微集料效应已广泛应用于高性能混凝土的配制[1-4]。粉煤灰的加入,可在降低混凝土单方用水量的同时,改善混凝土的工作性能;降低材料的总水化热和内部绝热温升,减轻混凝土的开裂倾向;并通过掺合材料的微集料效应和二次水化反应,改善混凝土中最薄弱的水泥石—骨料的界面过渡区以及基体的毛细孔结构,减少混凝土中的细小裂纹,提高混凝土材料的密实性,从而提高混凝土的抗渗性和抗冻性,改善混凝土的体积稳定性及耐久性能。长期以来,工程界就粉煤灰对高性能混凝土性能的影响进行了大量的研究,得出了许多有关粉煤灰改善混凝土性能的经验,对高性能混凝土的优化配制及应用起到了较大的作用。但是,这些研究主要以服务施工为目的,其中部分根据前人的相关经验,且研究内容大多以粉煤灰在较低的掺量情况下(一般低于胶凝材料总量的20%),而对高掺量粉煤灰高性能混凝土性能的研究较少。因此,本文主要研究了粉煤灰在较高掺量时(超过胶凝材料总量的20%),对混凝土收缩性能、抗碳化性能、抗氯离子渗透性能及抗冻性能的影响。

1 试验研究方法

1.1 试验用原材料

1)水泥:河北故城 P·O42.5低碱水泥;

2)粉煤灰:山东茌平Ⅰ级粉煤灰;

3)砂子:河北新乐中砂,细度模数2.8;

4)石子:河北满城5~10 mm、10~25 mm二级配碎石;

5)减水剂:聚羧酸高效减水剂。

1.2 试验方法

1.2.1 收缩试验方法

试件在3 d龄期从标养室取出并立即移入恒温恒湿室测定其初始长度,并在 1、3、7、14、21、28、56、90 d(从移入恒温恒湿室内算起)测量变形读数。

1.2.2 碳化试验方法

试件脱模后,用色笔按与试件成型面平行的方向将试件两相对侧面各划10条等分线,到龄期后将试件放入烘箱(105℃)中烘48 h,再将试件表面不划线部分用石蜡密封,然后转入碳化箱进行试验。碳化箱控制温度20℃ ±3℃,湿度(65±5)%,二氧化碳浓度(80±5)%。到试验龄期后将试件从碳化箱中拿出,将试件在压力机上破开,测定两面的碳化深度。

1.2.3 抗氯离子渗透性方法

将试件进行钻心取样后用硅胶涂于试件侧面密封。测试前进行真空保水,将试件放入1 000 ml烧杯中一起放入真空干燥机,启动真空泵,数分钟内真空度达133 Pa以下。保持真空3 h后,维持这一真空度并注入足够的蒸馏水,直至淹没试件,试件浸泡1 h后恢复常压再继续浸泡(18±2)h。从水中取出试件抹去多余水份,将试件安装于试验槽内,密封后将试验装置放在20℃~23℃的流动冷水槽中,水面低于装置顶面5 mm。试验在20℃~25℃恒温室内进行。将浓度为0.3%的氯化钠和0.3 mol/L的氢氧化钠溶液分别注入试件两侧的试验槽中,注入氯化钠溶液的试验槽内的铜网连接电源负极,注入氢氧化钠溶液试验槽中的铜网连接电源正极。接通电源,对上述两铜网施加60 V直流恒电压,记录初始读数,通电并保持试验槽中充满溶液。开始时每隔5 min记录一次电流值,当电流值变化不大时,每隔10 min记录一次电流值,当电流值变化很小时,每隔30 min记录一次电流值,直至通电6 h。

1.2.4 抗冻性试验方法

试件在龄期前4 d从养护地点取出,进行外观检查,然后在温度为15℃ ~20℃的水中浸泡4 d后进行冻融试验。每次冻融循环在2~4 h内完成,其中用于融化的时间不小于整个冻融时间的1/4。试件每隔25次循环做一次横向基频测量。冻融达到以下三种情况之一即可停止试验:

1)已达到300次循环;

2)相对动弹模下降到60%以下;3)重量损失率达5%。

1.3 试验用配合比

1.3.1 收缩、抗氯离子渗透与抗冻性试验用配合比(见表1)

1)胶材用量490 kg/m3;

2)粉煤灰占胶凝材料的总量分别为10%、20%、25% 、30% 、40%;

3)固定用水量和减水剂用量。

表1 收缩、抗氯离子渗透与抗冻性试验用混凝土配合比 kg/m3

1.3.2 碳化试验用配合比(见表2)

1)胶材用量400 kg/m3;

2)掺合材料用量分别为粉煤灰单掺20%、30%、40%;

3)固定减水剂用量,用水量根据混凝土坍落度控制。

表2 碳化试验用混凝土配合比 kg/m3

2 试验结果及分析

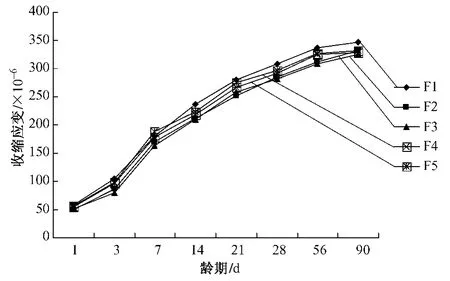

2.1 不同粉煤灰掺量对混凝土收缩性能的影响(见图1)

混凝土收缩是混凝土材料与时间等多个因素有关的重要物理力学特性,历来受到国内外相关研究工作者的高度关注[5]。由于混凝土收缩发生的机理十分复杂,主要有四种:塑性收缩(plastic shrinkage)、自生收缩(autogeneous shrinkage),碳化收缩(carbonation shrinkage)和干燥收缩(drying shrinkage)。

图1 混凝土随龄期的收缩

图1反映了不同掺量的混凝土随龄期的收缩变化规律。由图1可以发现:当粉煤灰的掺量低于胶凝材料的25%时,随着粉煤灰掺量的增加,混凝土的收缩量呈减小的趋势;当粉煤灰的掺量超过胶凝材料的25%时,随着粉煤灰掺量的增加,混凝土的收缩量稍有所增加,但当90 d龄期时,其收缩量与粉煤灰25%掺量时基本趋于一致。

这说明,当粉煤灰在一定的掺量情况下,其对高性能混凝土的收缩有较好的改善作用。粉煤灰对混凝土收缩的改善机理可概括为[5-6]:由于粉煤灰的加入,减少了水泥用量,降低了混凝土硬化速度。早期的混凝土尚处在从塑性态向硬化态转变的过渡期,水泥石的弹性模量很低,徐变系数很高,而自收缩的大小取决于毛细管负压,因此随着粉煤灰掺量的增加,混凝土内部水化产物减少,临界半径增大,毛细管负压降低,产生的自收缩量减少。其后,水泥的水化速度主要取决于自由水剩余量与水化产物在水泥颗粒表面堆积和搭结程度。粉煤灰替代部分水泥后,减少了参加水化反应的水泥量,水泥颗粒表面水化产物的堆积和搭结程度减弱,剩余自由水含量提高,有利于未水化水泥的水化。而此时的水泥石硬化体结构相对变得疏松,开口毛细孔的粗孔相对含量增加,同时阈值孔径也增大,弹性模量降低,徐变系数增大。因此1 d至3 d龄期范围掺入粉煤灰的混凝土自收缩对毛细孔负压的变化非常敏感,在相同水化速度下,混凝土收缩增长幅度随粉煤灰掺量的增加而有所增大。

3 d后,不同粉煤灰掺量的混凝土的水化速度基本相同。随着水泥水化的深入与粉煤灰的填充效应,使得掺入粉煤灰的混凝土内部结构密实度得到显著改善,弹性模量大幅度提高,徐变系数大幅度下降。7 d后粉煤灰颗粒参与水化,使体系的水化速度随粉煤灰掺量的增加而提高,混凝土内部的自干燥速度也随粉煤灰掺量的增加而增大。但粉煤灰水化过程固相体积增大,挤压周围的水泥水化产物,使原来比较疏松的蠕虫状凝胶发生蠕变,提高水泥石硬化体结构的密实度,降低毛细孔含量,并对其起到细化和隔断作用。另外,粉煤灰水化过程消耗水泥水化产物Ca(OH)2,降低骨料界面与水泥石中的大颗粒Ca(OH)2结晶体含量,提高混凝土内部的均匀性和密实性,使得不同粉煤灰掺量的混凝土总收缩值无明显差异。这也是各掺量粉煤灰混凝土在90 d后,其收缩值趋于稳定的原因所在。试验同时也说明,并不是粉煤灰掺量越多,混凝土的收缩性能改善越大。粉煤灰掺量在0~25%范围内,混凝土收缩随着粉煤灰掺量的增加而减少,但粉煤灰掺量超过20%后,收缩减少的幅度变小。

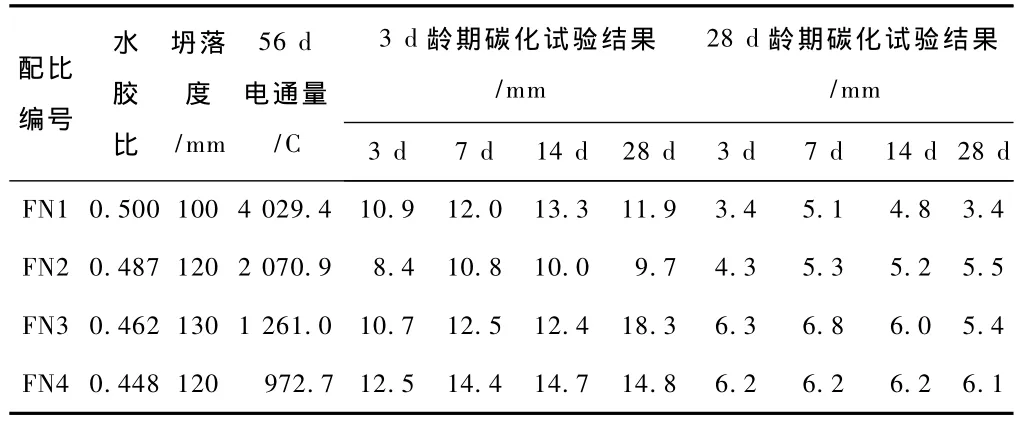

2.2 不同粉煤灰掺量对混凝土抗碳化性能的影响(见表3)

表3 不同粉煤灰掺量混凝土的坍落度、抗渗性与碳化试验结果

表3为不同粉煤灰掺量混凝土的碳化试验结果。由表3可见:随着粉煤灰掺量的增加,在保持相近坍落度工作性能指标的情况下,混凝土的单方用水量逐渐降低,这说明粉煤灰具有一定的减水效果,且掺量越高,其减水效果越明显。粉煤灰的减水效果主要归结于其形态效应。玻璃体微珠减小拌合物的内摩阻力,起到减水、分散和匀化作用。

表3还表明:粉煤灰的掺量越高,其电通量值越低,表明混凝土的抗渗性越好。但是,试验也发现粉煤灰的掺量越高,混凝土的抗碳化性能越差,表现为混凝土的碳化深度随粉煤灰掺量的提高有上升的趋势。这是因为水泥熟料与水接触后开始发生水化反应,生成Ca(OH)2,粉煤灰取代部分水泥后,水化产物中的 Ca(OH)2将与粉煤灰玻璃体中的活性成分 SiO2和Al2O3反应生成水化硅酸钙与水化铝酸钙,从而降低了混凝土中的重要碱度来源Ca(OH)2。因此,粉煤灰混凝土特别是大掺量粉煤灰混凝土的二次反应将消耗掉大量的Ca(OH)2,将使混凝土中的碱储备、液相碱度等降低。这样,混凝土中的碱储备减少,碳化中和作用的过程缩短,也就导致粉煤灰混凝土抗碳化性能的降低,随粉煤灰掺量的增加,粉煤灰混凝土碳化速度增加,当粉煤灰掺量高于30%时,混凝土的碳化速度迅速增加,抗碳化能力显著降低,尽管此时混凝土的抗离子渗透性能变得越来越好了。因此,从保持混凝土抗碳化能力的角度来讲,粉煤灰的掺量不宜高于胶凝材料的30%以上。这对暴露于受二氧化碳侵蚀严重的钢筋混凝土构筑物来讲,尤为重要[7]。

2.3 不同粉煤灰掺量对混凝土抗氯离子渗透性能的影响(见表4)

表4 不同掺量粉煤灰对混凝土抗氯离子渗透性能的影响

由表4可以得出,粉煤灰等量替代水泥掺入后能大幅度降低混凝土的氯离子渗透性,且随着粉煤灰掺量的增大,混凝土的抗氯离子渗透性越高。其原因一方面来源于粉煤灰的密实填充效应,另一方面粉煤灰与水化产物 Ca(OH)2发生二次水化,生成 C-S-H凝胶,改变孔结构,孔径细化,阻断可能形成的渗透通道;同时Ca(OH)2减少晶体数量和尺寸,降低基体的孔隙率。

由表4还可以看出,混凝土的抗渗性与龄期成正比,即龄期越长,其抗渗性能越高,56 d较28 d提高的更为明显。这说明大掺量粉煤灰在后期充分水化后仍能提高抗渗性。这对于混凝土抵抗外界氯离子向内部的渗透迁移是有利的。

2.4 不同粉煤灰掺量对混凝土抗冻性能的影响(见表5)

表5 不同粉煤灰掺量混凝土的抗冻性能

表5为不同粉煤灰掺量混凝土在28 d和56 d龄期经300次冻融循环后的相对动弹性模量和质量损失率。从相对动弹性模量的变化指标来看,不同粉煤灰掺量的混凝土间的差异不大,这说明经受300次冻融循环后,各粉煤灰掺量的混凝土的内部损伤情况基本一致;而从重量损失率的指标来看,粉煤灰掺量越大,混凝土的重量损失率越小,即经受冻融循环后,试件的外观损伤越小,这说明其抗冻性能越好。这是因为粉煤灰的掺量越大,混凝土的抗渗性越好,外界水分不易渗入混凝土内部,这样混凝土内部的可冻水总量就较少,当经受冻融循环时,混凝土内部产生的应力就较小,受到的损失就较小[8]。

3 结论

1)粉煤灰具有一定的减水效果,且掺量越高,其减水效果越明显。

2)粉煤灰掺量在0~25%范围内,混凝土收缩随着粉煤灰掺量的增加而减少,但粉煤灰惨量超过20%后收缩减少的幅度变小。

3)随粉煤灰掺量的增加,粉煤灰混凝土碳化速度增加,当粉煤灰掺量高于30%时,混凝土的碳化速度迅速增加,抗碳化能力有所降低,从保持混凝土抗碳化能力的角度来讲,粉煤灰的掺量不宜高于胶凝材料的30%。

4)掺入粉煤灰能大幅度降低混凝土的氯离子渗透性,且随着粉煤灰掺量的增大,混凝土的抗氯离子渗透性越高。而且,大掺量粉煤灰在后期充分水化后仍能大幅提高混凝土的抗渗性。

5)从相对动弹性模量来看,各粉煤灰掺量的混凝土的抗冻性能差异不大;但从重量损失率来看,粉煤灰掺量越大,重量损失率越小,抗冻性能越好。

6)粉煤灰的合理掺量应根据构筑物所处的具体环境对混凝土的性能要求来确定。当处于高碳化环境时,粉煤灰的掺量不宜超过胶凝材料的30%;当处于富氯离子环境时,粉煤灰的掺量宜超过胶凝材料的30%。

[1]吴中伟.高性能混凝土(HPC)发展趋势[J].建筑技术,1998,29(1):8-13.

[2]吴中伟,廉慧珍.高性能混凝土[M].北京:中国铁道出版社,1999.

[3]陈儒发,李书惠,林海.大掺量粉煤灰混凝土在海工桩基中的应用[J].公路,2005(4):13-17.

[4]李书惠,肖文.粉煤灰高性能混凝土的应用[J].施工技术,2005(S2):70-73.

[5]谢丽,吴胜兴.混凝土早期自收缩与极限拉伸应变的相关性试验[J]. 工业建筑,2007,37(2):74-78.

[6]王迎飞,黄雁飞.硬化水泥浆体早期开裂敏感性试验研究[J]. 硅酸盐学报,2006(5):44-46.

[7]王栋民,左彦峰.氯离子在掺不同矿物质掺合料高性能混凝土中的扩散性能[J].硅酸盐学报,2004(32):1345-1361.

[8]胡江,黄佳木,李化建,等.掺合料混凝土抗冻性能及气泡特征参数的研究[J].铁道建筑,2009(6):124-127.