以精益设计降低电缆成本

2010-05-07董良志刘建峰

刘 芳,董良志,刘建峰

(1.上海交通大学,上海 200030;2.上海外高桥造船有限公司,上海 200137)

0 前 言

电缆作为船舶电气设计的“命脉”,在船舶建造总成本中占据着一定的比例。受近年来金融危机和劳动力价格提高的影响,我国造船企业正在承受成本和价格双重压力的挤压。通过精益设计减少电缆用量,降低建造成本显得尤为重要。

与韩国造船业相比,我国造船电缆用量比韩国造船要多出不少,尤其是超大型油船用量要多4~7万m。说明在精细化设计方面中国与韩国还是存在比较大的差距,见表1。

本文从电气系统设计、生产设计入手,采取了若干改进措施,以降低造船成本,增强竞争力,缩短与韩国造船的差距。

表1 中韩部分船型电缆用量对比

1 降低电气系统电缆成本

电气系统设计主要包括船舶电力系统设计、电力拖动系统设计、照明系统设计、电力推进系统设计、船内通信系统设计、无线电通信和导航系统设计以及机舱自动化设计等。随着船舶大型化、自动化和节能化的发展,电气系统设计在船舶设计中的地位也日趋重要。其中,电缆类型的选择直接影响着系统设计的优劣和造船成本的高低。

1.1 合理选择电缆类型

1.1.1 照明电缆依据敷设区域、位置选取是否带有铠装层的电缆

铠装层由铜丝网编织而成(如图 1所示),其作用是为了增强电缆机械强度,防止电缆受到机械损坏。由于机舱区域的照明电缆在敷设和使用时容易受到机械损伤,因而一般会选用带有铠装层的电缆,而上层建筑区域里的照明电缆通常敷设在围壁板后,很少遭遇机械碰撞,所以选用的电缆可以不带铠装层。如一艘 VLCC油船上建区域照明电缆(2×1.5+E)长度约为11660m,如果由铠装电缆改为非铠装电缆,可降低电缆成本近3万元。

图1 船用电缆结构

1.1.2 在规范允许的条件下尽可能减少防火电缆的选用

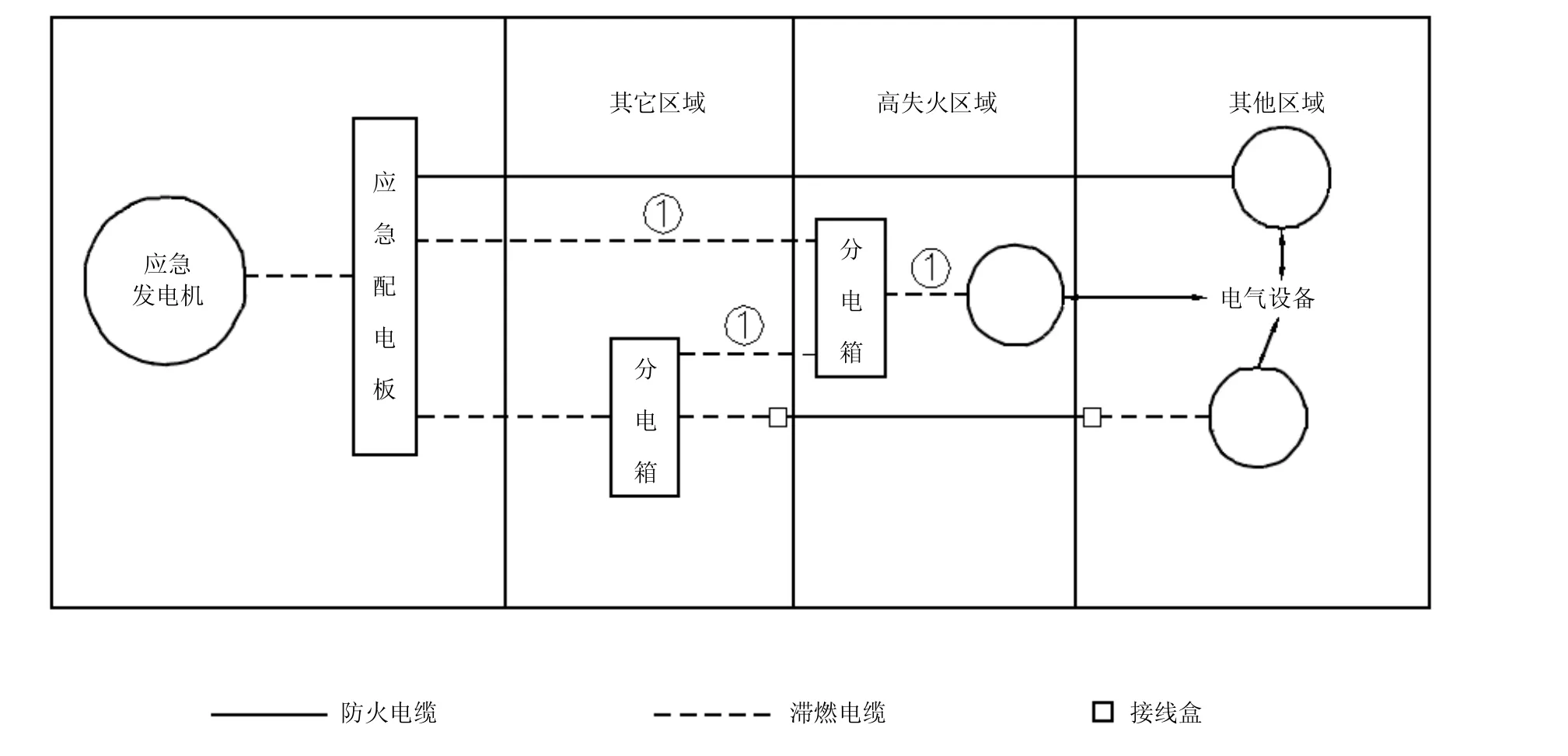

据资料介绍,同样截面积的防火电缆的价格是非防火电缆的1.5倍左右。如2×1.5规格的防火电缆为7924元/km,而非防火电缆的价格仅为5152元/km。因此系统设计时应严格以规范为准则,不要高于规范来设计。如 CCS规范中明确规定“有自我监测功能的系统,按故障安全原则设计的系统,双套系统且其电缆是远离分开敷设的,只要在失火状态下它们的功能可得到保持,即使穿过较大失火危险区域也可不选用防火电缆”。又如ABS规范规定图2中标为①的电缆可选用非防火电缆,若按照防火电缆选用,则导致成本增加。

图2 处于高失火区域的设备之间可使用非防火电缆

1.2 合理选择电缆截面积

电缆截面积的合理选择也直接影响设备的运行性能和采购成本。当负载电流通过电缆时,会引起功率损耗(发热)和电压降,所以如果电缆截面积选得过小,必将导致过热,使电缆因过热而加速老化,从而会大大缩短电缆的使用寿命,严重时甚至损坏绝缘而发生事故。电缆截面积过小还将引起过大的电压降,使负载端的工作电压过低,影响了用电设备的正常工作。相反,若电缆截面积选得过大则不经济,且电缆过粗也会给安装工作带来困难。因此必须合理选择电缆截面积。

电缆截面积选择的基本原则[1]:根据用电设备的工作制度(连续、短时、重复短时)、电流种类(交流或直流)和负载功率,确定通过电缆的实际负载电流从而进一步选择电缆截面积。

1)一般连续负载只需按照以下的步骤计算和修正出负载电流,则可比较容易选择适当的电缆截面积。

(1)对于3相交流用电设备负载的电流计算

式中:I——负载电流,A;

K——发电机的负荷系数;

P——负荷功率,kW;

U——相电压,V;

cosφ ——该负载的功率因数。

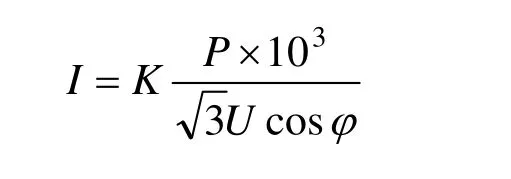

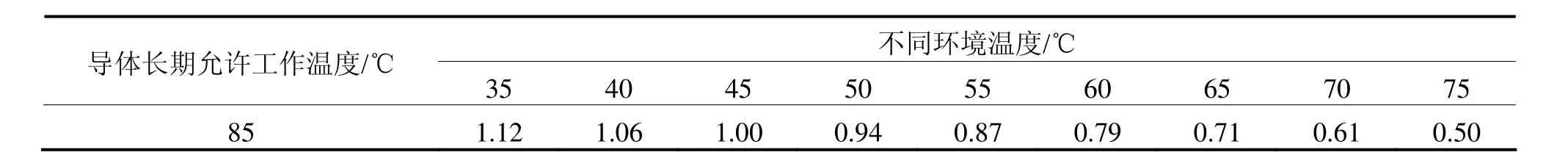

(2)根据不同环境、工况等因素对电缆载流量进行修正

① 表 2所列电缆的载流量是根据环境温度为45℃时来制定的。当电缆环境温度高于或低于45℃时,电缆的载流量也将随着减小或增大,此时的载流量只需将环境温度为 45℃时的载流量乘以温度修正系数即可。

表2 不同环境温度时的修正系数

② 成束敷设时的修正系数[2]

对于5根以下成束敷设的电缆一般不需修正,当超过6根成束敷设时,因成束敷设的电缆相互紧靠在一起,影响周围空气的自由循环,载流量大小需要乘以修正系数0.85。

③ 对于 5芯及以上电缆的载流量,一般将连续工作制的载流量乘以一个修正系数[2](见表3)。

表3 5芯及以上电缆的修正系数

(3)根据修正后的负载电流和综合考虑线路电压降以及保护装置的协调性,则可查阅表4确定所需电缆的截面积。

2)短时工作和重复短时工作的设备,对其电缆的选择尤其要慎重。通常其载流量需要用电缆连续工作制的载流量乘以一个修正系数加以修正,如锚机、绞车所用电缆按0.5h短时工作制条件进行选取,舵机所用电缆按 1h短时工作制条件进行选取,这样可大大地减小所选用的电缆截面积。

以 1艘 VLCC船的阴极保护和绞缆机液压泵起动箱电缆为例,简要说明电缆截面积选择对电缆采购成本的影响。艏/艉部阴极保护控制箱到阳极的电缆原使用规格为 1×95,经仔细核算发现该电缆使用规格 1×70已经足以满足功能需要。艏部和艉部共8根电缆,电缆长度共计383m,此修改1艘船则可降低电缆成本2万元左右。再如从配电板到艏部绞缆机液压泵起动箱和艉部绞缆机液压泵起动箱的电缆规格原为 3(3×70),经计算核对后电缆规格改为 2(3×70),此处共计节省电缆长度 1295m,1艘船可节省电缆成本约16万元。

表4 聚氯乙烯绝缘电缆连续工作制的载流量

1.3 合理设置接线箱

适当增加接线箱,不仅可以满足上层建筑整体吊装的需要,而且可减少电缆的长度。如图3所示,艏部设置1个报警接线箱,则所有艏部的报警信号可就近接进该报警箱,然后用1根多芯线引至机舱的报警系统,这样10根2芯线可由1根多芯线替代,节约电缆 3000m左右。上层建筑接线箱功能也可以如此。

图3 接线箱的设置

2 从生产设计入手,有效控制电缆长度

2.1 合理选择最优主干电缆路径

生产设计中的电缆敷设路径决定使用电缆的长度,在满足规范的前提下合理规划主干电缆路径可以大量降低电缆成本。如韩国对舵机舱主干电缆进行布置时,为减少近9m层高所引起的电缆的增加,则在近2m的高度增加了一圈船体结构用来布置主干电缆,加之把舵机控制箱和锚绞机控制箱改为上进线方式,仅此区域电缆可节省2000m左右。可见合理规划主干电缆不仅直接影响着船舶电力系统供电的连续性,也关系到电缆使用的经济性。

2.2 提高电缆设计长度的准确性

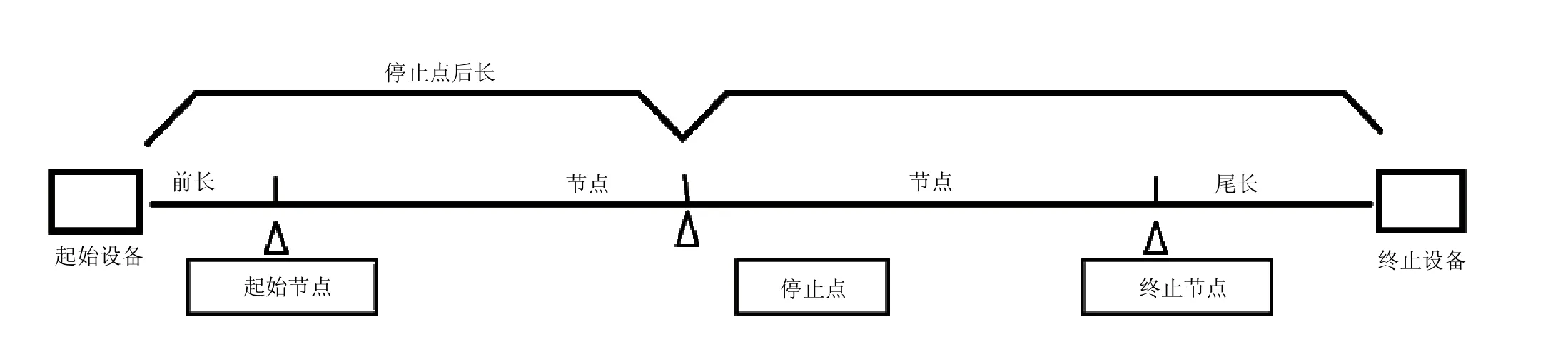

电缆的设计长度为前长、尾长及所经过节点长度的总和。每一段的精确性决定了总长的准确性。电缆经过的节点数较多,如每一个节点有0.1m误差,一根电缆20个节点,则会多出2m的余量。为尽量降低误差率,可从几个方面着手:

1)应用软件系统提高自动化程度。如用CADWIN系统测量电缆长度时,设计人员只需填入电缆经过的第1个节点和最后1个节点,软件可以按照最短路径自动填入所有经过的中间节点及自动计算节点长度。这样不仅节点长度的准确性得以提高,而且有效防止了节点的漏填和重复填写。

2)敷线图中节点的分布和设置要全面而准确。

3)准确定位机舱大型泵组及轮机设备进线位置,这部分电缆普遍较粗,尽量精确量取,避免过多余量浪费,见图4。

图4 电缆长度计算

2.3 控制设备接线余量

电缆长度计算时,控制电缆长度的有效途径是控制余量。如设备进线处,拐弯处及每个节点长度的余量直接影响电缆长度的计算。表5列举了中国与韩国对部分设备接线的电缆余量比较。综合表5可看出:

1)韩国对余量控制较好,仅表中所列设备节约的电缆数就上千米。其中进主配电板的电缆中发电机的电源电缆(3×95)为 33根,仅此可节约电缆成本1.6万元。

2)韩国在设计时对大型落地设备的接线余量的计算是从接线端子排开始计算的,而国内目前的设计则直接从落地设备的贯通件计算,“粗”设计则可能造成电缆过长或过短,为避免过短情况出现会加长电缆余量。

由此可见精细化设计对造船成本的控制有着不可估量的影响。

表5 中韩设备接线余量比对

2.4 优化电缆切割

新建船厂电缆的切割由电缆制造厂完成。船厂电缆的存储费用直线下降,实现了“零”库存。但是电缆切割的长短标准也会影响电缆的使用成本。线径粗的电缆用量相对少且现场切割费时费力,可要求切割厂家按照电缆的使用根数一次切到位,而线径细的电缆相对用量多且现场切割容易,因而可要求厂家成捆提供这样可减小电缆长度设计时的误差。按照系统区分不同的切割,一般把照明系统和火警系统按照甲板层整根切割,而其他系统则按照设计的每一根电缆长度来切割。对比韩国,其船厂不是按照系统来区分切割方式而是按照线径的粗细来区分,通常线径为30mm以下的电缆都是按照区域整根切割,成筒提供,极大增加了整根切割的范围。这样操作既没有给船厂增加过多的剪切工作量,又可大大降低设计误差所带来的损失。

2.5 改变设备的进线方式

设备的进线方式通常选择为下进线,这样可更好的避免灰尘的侵入,然而却导致电缆长度的增加。如主配电板的进线都采用下进线方式,则机舱二甲板及上层建筑接至主配电板的每根电缆的长度至少增加 10m(机舱二甲板的层高)。如果对此部分电缆改为如图5所示的上进线方式,按50根电缆来计算,可节约 5000m电缆,经济价值不言而喻了。但是为避免油,水,灰尘侵入所增加的填料函也会增加一些成本。

2.6 改变电缆结算方式

由于造船的批量小,传统电缆切割由船厂完成,为保证造船的进度,在电缆预估订货中通常会留出较多的余量,而电缆厂与船厂的电缆完全以预估订货量来结算,余量则造成了浪费。新建船厂对电缆的结算方式进行了“改革”,电缆的预估订货清单仅作为电缆厂备货的依据,电缆以实际用量为最后的结算依据,从而从根本上避免了电缆余量的浪费。

图5 配电板进线方式

3 结 语

本文从系统设计和生产设计方面着手,论述了合理选择电缆截面积,优化电缆切割,控制设备接线余量等精细化设计来降低电缆的消耗,实现成本控制。

[1] 王文义.船舶电站[M].哈尔滨:哈尔滨工程大学出版社,2006.

[2] 中国船舶工业总公司.船舶设计实用手册(电气分册)[M].北京:国防工业出版社,1997.