某型发动机架疲劳断裂分析与对策

2010-04-27孟立辉

孟立辉

(石家庄飞机工业有限责任公司,石家庄 050062)

1 引言

动力装置是飞机的心脏,而发动机架是发动机的关键件,在使用过程中承受着复杂的载荷。近年来,某型发动机架2#管却多次发生疲劳断裂故障。据统计,交付用户的多批次共96架飞机,在使用过成中发生疲劳断裂故障14起,而疲劳裂纹均集中在发动机架2#管与杯体焊缝封口处,严重影响飞行安全,并造成较大经济损失。

本文从某型发动机架2#管与杯体焊接处裂纹故障机理分析入手,提出解决办法和维修措施。

2 疲劳断裂处技术状态

某型发动机为星型九缸活塞式发动机。发动机架主要由1个架圈、8根撑杆、4个杯体、9个耳座焊接组成。发动机架发生疲劳断裂部位在撑杆与杯体焊接处撑杆一侧。撑杆与杯体均为经调质处理的30CrMnSiA结构钢管材料,焊接部位的焊材为H18CrMoA焊丝,焊接方法为手工电弧焊,封口处采用HGH3041氩弧焊。

3 疲劳断裂机理和原因分析

3.1 疲劳断裂机理

所谓疲劳是指在无裂纹的情况下,当结构受到远低于材料最大强度的循环重复载荷时,经过一定的时间可能发生的破坏,归咎于“疲劳”;所谓断裂是指在各类结构中由于预存缺陷及其增长或其他原因造成结构分离性破坏。而疲劳断裂是指金属构件在远低于材料抗拉强度极限的交变载荷作用下,金属表面或断面内部的某一缺陷处由于应力集中,开始产生微裂纹,并逐渐扩大,最后的断面不能承受所加的载荷,且没有明显的塑性变形,甚至未发觉有任何宏观征兆而突然发生的脆性断裂现象。

对疲劳断裂的机理一般认为,疲劳断裂实质上是一个累积损伤的过程,可分成裂纹成核、裂纹微观扩展、裂纹宏观扩展和最终破坏等4个阶段,如图1所示。

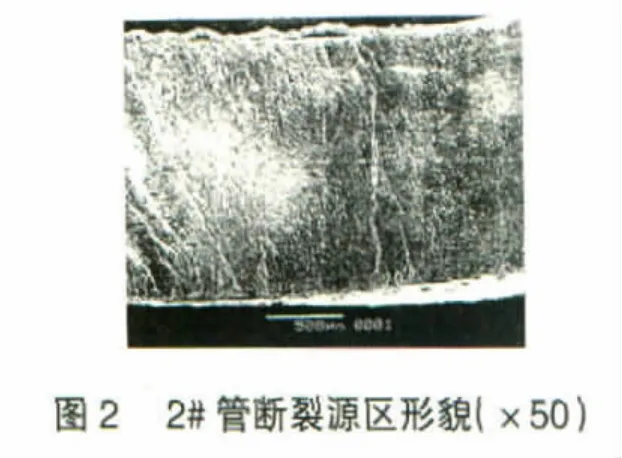

(1)裂纹成核阶段,即裂纹萌生,是指疲劳裂纹的起始,一般裂纹起始于应力集中部位,如夹杂、晶界、划痕、蚀坑、截面急剧变化或有机械缺口等处,量级为10-1~10-6mm。2#管断裂源区形貌如图2所示。

(2)裂纹微观扩展阶段,主要是指裂纹形成后在疲劳载荷作用下,裂纹周期性地张开、闭合、形成裂纹的微观延展,可在电子显微镜下观察到每个循环形成的疲劳条纹。其扩展方向由与应力轴成45°,逐渐向与应力轴垂直的方向过渡,扩展速率较慢。2#管断裂源区疲劳弧线如图3所示。

(3)裂纹宏观扩展阶段,主要是裂纹扩展速率加快,每循环以μm计。可看见裂纹的开始,其裂纹扩展方向与应力轴垂直,疲劳条纹比较明显。裂纹微观扩展与裂纹宏观扩展统称为裂纹稳定扩展阶段,一般取0.05 mm作为微观与宏观的分界线。

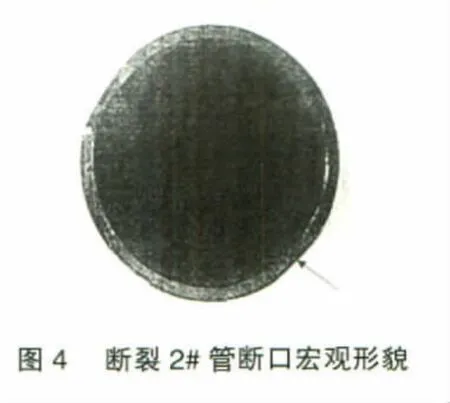

(4)最终破坏阶段即最后断裂是指当裂纹扩展到足够大的尺寸时,出现了裂纹的快速扩展(不稳定扩展)导致构件突然发生脆性断裂。2#管断裂断口宏观形貌如图4所示。

3.2 定性分析

3.2.1 疲劳断裂特点

疲劳断裂断口在宏观和微观上均呈现明显的疲劳断裂特征。断口按断裂过程宏观形貌分为3个区域,即疲劳核心区(疲劳源)、疲劳裂纹扩展区(光滑区)和快速断裂区(瞬时断裂区)。

疲劳源一般发生在表面,特别是应力集中严重的部位;若材料内部存在缺陷,如脆性夹杂物、空洞、晶界、化学成分偏析等,也可能在表皮下或内部发生;零件间相互擦伤区也会成为疲劳源。

3.2.2 疲劳断裂原因

针对2#管断裂特定情况进行了专项分析。结果发现,断口裂纹源于2#管与杯体焊接部位焊缝封口处管壁的外表面。裂纹萌生后,首先沿管壁厚度方向扩展,在厚度方向裂透后,继续沿管材周向扩展,最终导致完全断裂。

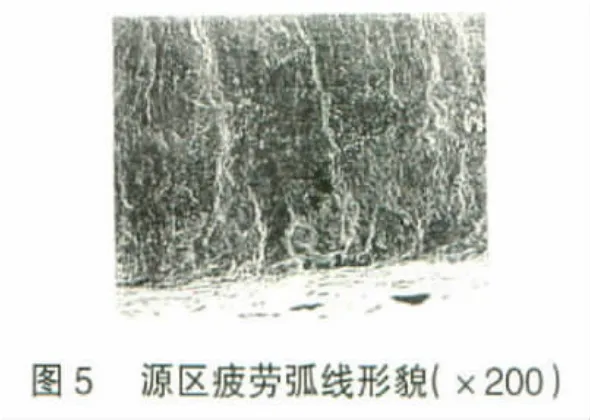

断口具有典型的疲劳断裂特征,可见源区、扩展区和瞬断区。断面上分布有大量细密的疲劳曲线(如图5所示),疲劳弧线间有疲劳条带,断裂性质为典型的高低周复合疲劳断裂。

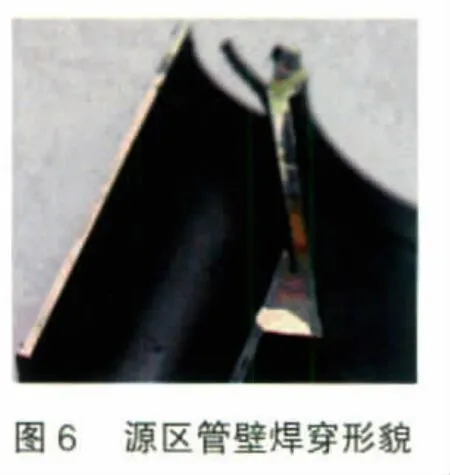

分析报告显示,2#管基体组织与焊缝附近杯体一侧织织未见异常,硬度合格,判断断裂与基体材料材质无关。此外,断裂源区未见明显的冶金缺陷,源区附近粗糙,放射棱线粗大,可见断裂的起始应力较大。通过金相观察发现,断裂源区附近的焊接已把管壁焊穿,焊料已经焊透(如图6所示),并进入管的基体,使焊缝附近2#管的组织不均,形成薄弱环节,易产生疲劳裂纹。

3.3 定量分析

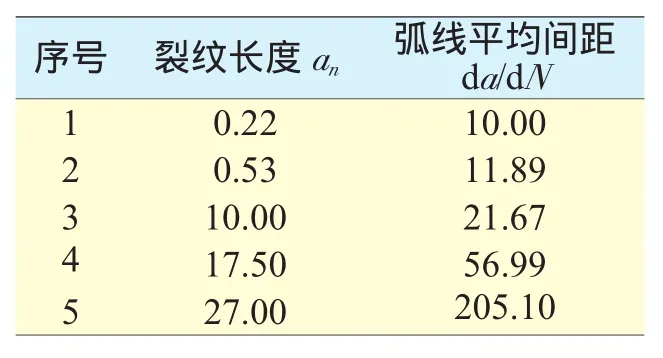

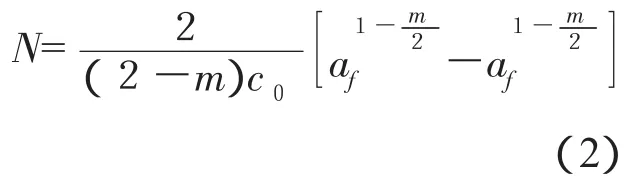

每1条疲劳弧线相当于裂纹扩展过程中载荷发生1次较大的改变。2#管断口上的每条疲劳弧线对应发动机的1次起动,或1次较大的机动科目。由于该断面是从源区起裂后,首先沿管壁厚方向扩展,然后在源区两侧沿管周向基本对称扩展。因此,从疲劳源区开始,首先在管壁厚度方向沿疲劳扩展方向对断口上的疲劳弧纹进行观察和测量,然后沿管周向在对称的扩展区的一侧对弧线进行观察和测量,测量结果见表1。由表中数据可见随弧线间距的增大,裂纹长度变长,产生扩展。

表1 疲劳裂纹长度与疲劳弧线间距相关数据

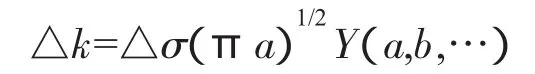

对于一般金属材料在疲劳稳定扩展区的裂纹扩展,Paris公式给出了裂纹扩展速率与裂纹长度之间存在的关系

式中:c、m为材料常数。

式中:△σ为最大应力与最小应力之差,即△σ=σmax-σmin,a为裂纹长度,Y为与裂纹有关的构件形状因子。

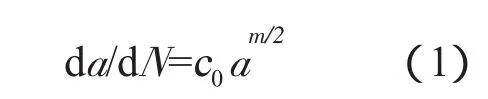

对Paris公式进行设定和变换,得到

由式(1)可以进行设定和变换,得到表达疲劳扩展寿命的表达式

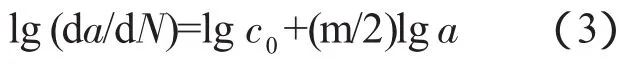

对式(1)取对数得

lg(da/dN)与lga成函数关系,函数曲线为一直线,即裂纹扩展速率da/dN的对数与裂纹长度的对数为直线函数关系,其截距为lgc0,斜率为m/2。

由式(2)、(3)可以看出,只要利用式(3)求出c0和m值后,并确定 af和 a0的值代入式(2),即可求出疲劳扩展寿命,方法如下。

对表1中的数据取对数,见表2。

表2 裂纹长度与疲劳弧线间距分别取对数后的数据

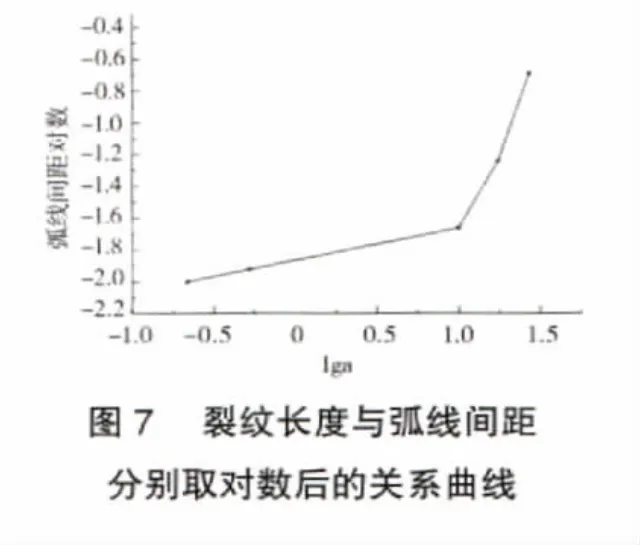

将表2中的数据进行拟合,拟合曲线如图7所示。

由图7可知,裂纹长度与弧线间距分别取对数后并不能很好符合直线关系。为了减小计算误差,采用分段的方法计算,即利用表2中前3点拟合的曲线可以计算出疲劳弧线条数N1,后3点拟合的曲线可以计算出疲劳弧线条数N2,而总的弧线条数为N=N1+N2。

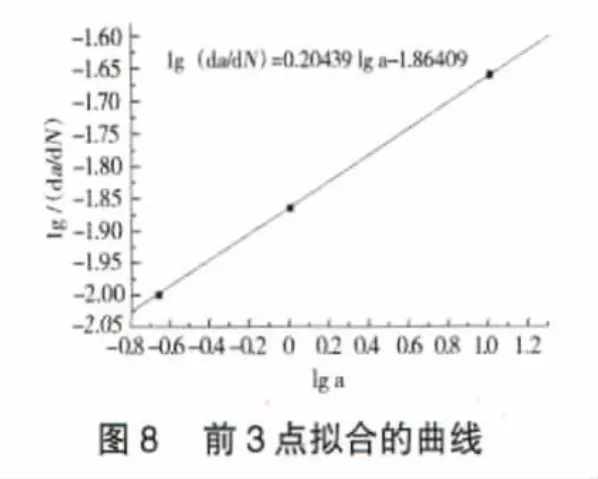

利用表2中前3点数据拟合的曲线如图8所示。

该曲线的数学表达式为

其中,a0为裂纹开始扩展的尺寸,由于距源区0.22 mm处首次发现疲劳弧线,因此,在前3点数据拟合中取a0=0.22 mm;而在前3点数据拟合中af为第3点观察到疲劳弧线的位置,即af=10 mm。将c、m、a0、af的值代入式(2),可得出N1=534。

用表2中后3点数据拟合的曲线如图9所示。

该曲线的数学表达式为在后3点数据拟合中,a0为第3点距源区的距离,因此,取a0=10 mm;af为最后1点观察到疲劳弧线的位置,即af=47 mm。将c、m、a0、af的值代入式(2),计算得出N2的值,N2=372。

故疲劳弧线总条数为N=N1+N2=537+372=906条。

3.4 分析结果

由以上的定性和定量分析,可得出某型发动机架2#管断裂故障的最终分析结果:(1)断裂性质为典型的高低周复合疲劳断裂;(2)管壁焊穿,焊料进入基体,而焊缝附近2#管的组织不均匀是2#管断裂的主要原因,飞机工作过程中存在的振动应力加速了2#管疲劳裂纹的萌生;(3)通过对断口上扩展区疲劳弧线的定量分析,计算出疲劳弧线为906条,说明该发动机架断裂是在经受了900余次的起停循环或载荷变化较大的机动科目后发生的。

4 解决措施

针对某型发动机架2#管与杯体焊接处裂纹的后果及其产生的原因,对解决方案进行了专题研究,并对发动机架的疲劳断裂故障主要采取了如下措施。

(1)对发动机架的疲劳断裂特殊部位,提出具体检查要求。

加强疲劳裂纹的甄别,规定了在使用维护中执行目视检查、敲击检查、涡流检查和荧光渗透检查等4种检查方法,加强对萌生裂纹的检验和判断,消除可能产生的严重后果。

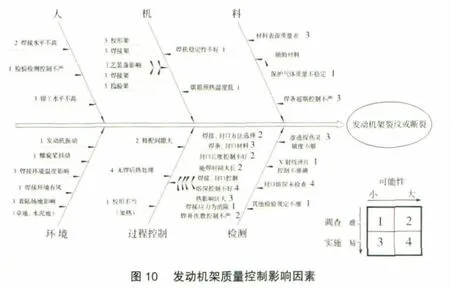

(2)加强对发动机架制造过程中的质量控制。

首先了解发动机架制造的工艺过程,据此分析影响发动机架质量的主要因素(如图10所示)。针对管壁焊穿的主要原因,制定工艺改进方案和实施措施。影响封口熔深的因素主要为焊接电流大小、施焊时间和钨极角度等。通过现场调查统计,并进行模拟分析,发现其中2个因素可相对固定:由于2#管与杯体夹角一定,为避免2#管壁焊穿,将钨极偏向壁厚的杯体一侧起弧,使封口时钨极角度基本不变;经过统计,完成封口的施焊时间约为40 s也基本不变。因此控制熔深就可从确定电流参数入手,原工艺参数为80~110 A,没有熔深规定。参考航空标准中关于角接焊熔深的规定,并结合该部位的特殊情况,制定熔深占管壁的15%~40%为合格的设计方案,最终确定封口焊接电流为85~90 A。

(3)结构改进

发动机架在设计之初就有完善的强度计算报告,其各项强度数据均可以满足使用要求,但为了进一步改善2#管与杯体焊接处的应力分布,拟在撑杆之间增焊一加强片(如图11所示),改进方案需做装机验证试验。目前已提供的2个机架在某试飞单位进行装机飞行试验,并分别飞行了530 h和152 h,运行状况良好。

5 结论

(1)实施疲劳断裂故障措施后,某型发动机架没有发生严重故障,从对某批次发动机架按比例做金相低倍检查结果表明,封口处没有焊穿,熔深符合要求,表明疲劳断裂的隐患已消除。

(2)减少了由于发动机架2#管疲劳断裂带来的维修损失,节省了维修费用,消除了飞行安全隐患。

(3)对类似发动机架焊接结构疲劳断裂故障的分析和处理提供了借鉴。

[1]赵萍,何清华,杨治国.航空发动机叶片疲劳断裂研究领域与方法概述 [J].航空发动机,2009,35(3):58-61.