ATV71变频器在盾构机刀盘驱动中的应用

2010-04-26郁陈华

郁陈华

(施耐德电气中国投资有限公司,上海 200233)

1 引言

盾构隧道掘进机(盾构机)是一种隧道掘进的专用工程机械。现代盾构掘进机集光、机、电、液、传感、信息技术于一体,具有开挖切削土体、输送土渣、拼装隧道衬砌、测量导向纠偏等功能,盾构掘进机已广泛用于地铁、铁路、公路、市政、水电等隧道工程。

用盾构机进行隧洞施工具有自动化程度高、节省人力、施工速度快、一次成洞、不受气候影响、开挖时可控制地面沉降、减少对地面建筑物的影响和在水下开挖时不影响水面交通等特点,在隧洞洞线较长、埋深较大的情况下,用盾构机施工更为经济合理。

盾构机的基本工作原理就是一个圆柱体的钢组件沿隧洞轴线边向前推进边对土壤进行挖掘。该圆柱体组件的壳体即护盾,它对挖掘出的还未衬砌的隧洞段起着临时支撑的作用,承受周围土层的压力,有时还承受地下水压以及将地下水挡在外面。挖掘、排土、衬砌等作业在护盾的掩护下进行。

盾构机的掘进过程大致如下:刀盘旋转,同时开启盾构机推进油缸,将盾构机向前推进,随着推进油缸的向前推进,刀盘持续旋转,被切削下来的渣土充满泥土仓,此时开动输送机构将切削下来的渣土排送至地面。

传统的盾构机刀盘是由液压驱动的,近几年出现了由变频器控制三相交流异步电机驱动的刀盘。显然,与液压驱动相比,电机驱动具有机械设计简单、安装维护容易、控制灵活方便、成本低廉等诸多优点。因此,电驱动在盾构应用中有着广阔的前景。

2 盾构机刀盘驱动的控制要求

电驱动的刀盘通常由6~22个电机经过各自的减速箱与一个差不多和刀盘等直径的大齿轮啮合来驱动整个刀盘驱动。因此从驱动的角度看,这是一个多电机驱动同一负载的应用,需要负载平衡控制,即让负载均匀地分布到所有电机上,否则部分电机将会过载,因为机械设计时考虑的总功率是多个电机功率之和。与其他需要负载平衡控制的应用相比,刀盘驱动的特殊性在于:1)电机的数量较多,许多应用中的负载是在2个电机或4个电机之间平衡的,如起重、炼钢转炉等,而刀盘的驱动要求负载在6~22个电机之间平衡;2)机械传动机构复杂,传动比非常大,所以,虽然总体上来说多个电机与刀盘之间属于刚性连接,但其实每个传动点的齿隙等参数很难达到一致,这些差别在设计负载平衡控制时必须充分考虑到。

同时,刀盘的体积庞大,掘进中负载变化不可预知。由于减速机构复杂且减速比大,刀盘处负载和速度的微小波动都会在电机侧被成百上千倍地放大,这种大幅度的波动有可能会造成传动机构的损坏。为此,在刀盘驱动控制中,应尽量采取办法避免波动。

盾构施工的环境一般都比较恶劣,高温、高湿、多尘在所难免,因此必须考虑到变频器的防护与散热问题。

3 ATV71在刀盘驱动中的应用

ATV71是施耐德电气最高端的一款变频器,可以实现闭环矢量控制,过载能力达到了170%,功率范围从0.75~2 000 kW。ATV71还内置了大量的应用功能,如抱闸逻辑、多段速、限位开关管理等以适合各种各样的生产工艺。针对盾构机的特殊要求,ATV71通过灵活组合内置的负荷平衡功能、主从功能、多配置功能很好地实现了这些要求。

盾构机的刀头由6~22个电机驱动,需要将负荷均匀地分配到每个电机上。通常,对于这类多电机驱动同一负载的控制有2种经典的方法。

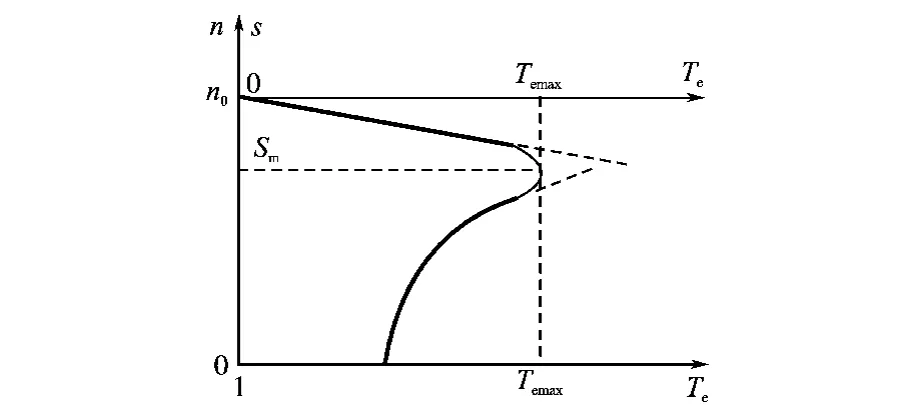

第1种,滑差自适应法。通常交流异步电机的自然特性是下垂的,见图1。

图1 交流异步电动机的机械特性Fig.1 The characteristic curves of asynchronous motor

电机的实际转速与由供电频率和电机极数决定的磁场转速之间有一定的差异,称为滑差。对通常的交流异步电动机而言,在一定的范围内,滑差和负载之间有近似的线性关系,并且负载越重,滑差越大,意味着电机的转速越低。

当电机由变频器驱动时,由于频率连续可变,因此该曲线可以上下平移,但形状基本不变,对电机本身而言,负载与转速的关系与电网直接驱动是一样的。

当多个电机驱动同一负载时,由于电机轴通过机械耦合在一起,这意味着这些电机的速度是强制同步的。如果这些电机的电压和频率相等,那么,各电机的负载大小实际与各自的特性相关。为简单说明起见,以2个电机为例,见图2。

图2 2个电机驱动同一负载的情形Fig.2 T he situation where load is driven by two motor

从图2中不难看出,当电源频率相等(图2中与纵轴交点,首行虚线)、实际速度强制同步(图2中的第2行虚线所示)的情况下,2个电机的负载大小实际由各自机械特性的斜率所决定。当2个电机特性相同时,那么负载也是相等的;当特性不相同时,相对的负载也不相等。同时也可以看出,在2个电机特性有差异的情况下,对于同样的速度范围,软特性(曲线更下垂)的2个电机之间的负载差异比硬特性的2个电机之间的负载差异要小。

因此,从理论上来说,同型号的数个电机,如果驱动的电压和频率完全相同,那么,不用采取额外的措施,电机的负载就能互相平衡。但实际上,即使同型号的电机,由于制造过程中的差异,实际的特性很难保证一致。除非对制造好的电机通过逐台做负载试验测定特性,然后筛选出特性一致的电机。但在实践中,其实很难做到这一点,特别是中大功率的电机,负载试验尤其麻烦。

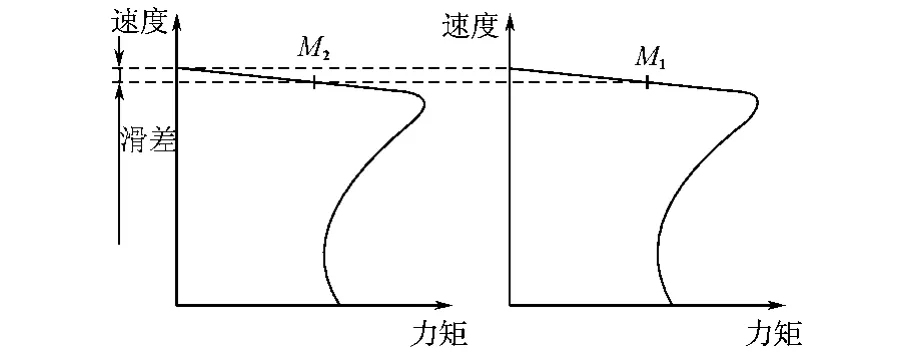

而ATV71内置的“负荷平衡”功能很好地解决了这个问题。如图3所示,该功能在速度环前引入了一个与实际负载成正比的反馈,当电机的实际负载增大时,变频器将主动降低给定。这样的效果是人为地“软化”了曲线。ATV71内部同时设置了一个参数用于调整负载反馈的强度,在应用上这个参数的效果就是调节整个拖动系统的特性曲线的斜率,即“软化”的程度。当耦合在一起的电机特性有差异时,可以通过调整相应变频器的这个参数使拖动系统的特性达到一致。同时,正如前文所描述的那样,在同样的速度范围内,“软化”了特性的拖动系统更容易达到负载的平衡。

图3 A TV71的负荷平衡功能Fig.3 The load share function of AT V71

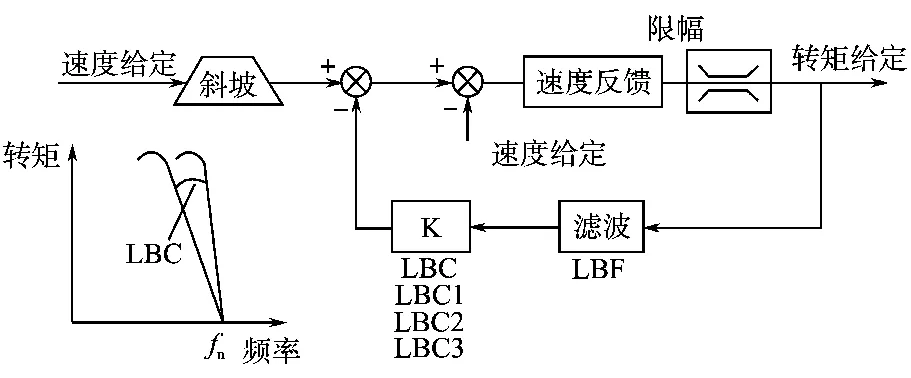

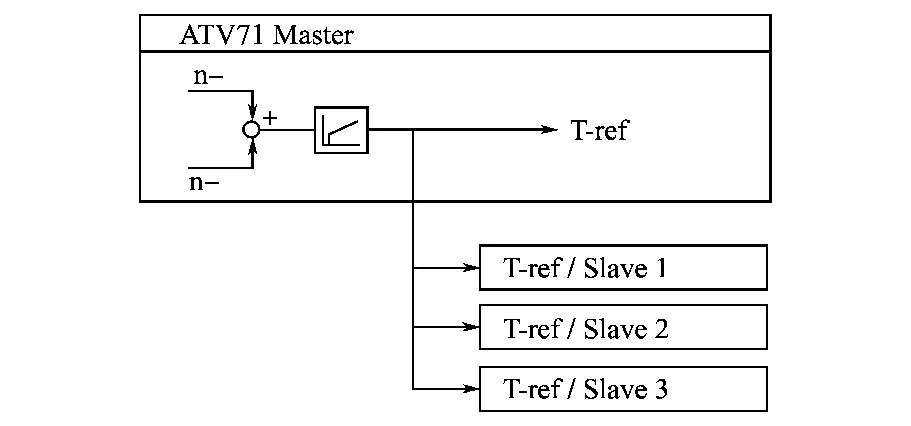

第2种,主从控制法。这种方法的示意图如图4所示。

图4 主从控制Fig.4 Master-slave control concept

耦合在一起的每个电机分别由对应的1台变频器驱动。在这些变频器中,指定1台作为主机,并以普通的速度控制方式运行。同时,输出力矩信号,该信号实际来自速度环的输出,在标准的双闭环拖动系统中,也就是力矩环的给定,代表了为维持速度达到给定所需的力矩。其余的变频器作为从机,运行在力矩模式,即控制目标是电机的输出转矩而不是转速。力矩的给定来自主机力矩信号的输出。由于给定来自同一信号,因此理论上来说,各电机的实际转矩输出也相等,负荷平衡因此得以实现。

从实现原理可以看出,这种方法要求变频器能较为精确地控制电机的转矩,同时力矩信号传输的精度和实时性也会影响到负荷平衡的效果。在这里,力矩信号的实时性比精度更重要,因为即使是模拟量传递,通常精度也能达到0.1%,而这个数量级的偏差对电机转矩平衡的影响完全可以忽略不计。但实时性的差异会对负荷平衡产生很大的影响,特别是在过渡过程中,主机给出的转矩信号波动比较大,如果信号延迟导致从机出力滞后,负荷平衡的效果就很差,严重的可能发生主从机对扭的现象。从这个意义上来说,用通讯的方式传递这个信号未必有模拟量传递这个信号来得好。

ATV71具有力矩控制的功能,同时也能输出所需的转矩给定信号,因此可以实现这样的主从控制。

从实践中看,很多用户倾向于用主从控制的方法解决负荷分配的问题,这可能是因为主从控制的原理更容易理解的缘故。但实际上,这两种方法各有优缺点,有各自的适用范围。

滑差控制的方法,每个变频器根据负载情况改变本身这个传动点的特性,无须区分主从,各变频器之间也不需要信号的传递。当1台变频器或电机出现故障时,无须采取任何措施,负载会自动由其余电机均匀分担。每台变频器的运行模式基本上仍是速度模式,当负载突然发生异常变化时,速度不会失控。各传动点机械传动机构之间的差异对系统运行的影响也不大。当然,由于采用这种方法后,速度会随着负载的变化而变化,因此不适合对速度精度有要求的场合。

相对来说,主从控制的方法是一种“主动”的控制方法。这种方法需要区分主从,变频器之间需要实时的信号传递。同时,主机故障会引起系统瘫痪。因此,对于一些重要场合,必须考虑有一个从机充当备份,同时,系统也必须设计相应的备份切换逻辑,通常这种切换需要系统停机。由于从机处于力矩控制状态,一旦负载转矩发生异常突变,比如机械传动机构损坏,电机有“飞车”的危险。同时,机械传动机构的差异会影响系统运行性能,尤其在空载的时候。因此,从鲁棒性考虑,主从的方法反而不如滑差控制的方法。但主从控制的好处是整个系统能保证速度精度,速度不随负载的变化而变化。

ATV71内置有多配置的功能,即变频器内实际能存储多套参数。此功能使得ATV71在处理负载分配上更加灵活:可以将一套参数设计成系统是以滑差方式实现负载平衡,而另一套参数设计成以主从方式实现负载平衡。根据现场施工的实际情况,只要一个简单的开关量信号,就可以在两种方法之间灵活的切换。而且,在主从的方案中,还利用此功能实现了对主机的备份。

由于盾构机的刀头本身在机械上比较复杂,在掘进的过程中,负载又比较多变。所以实际上,施耐德电气提供的是定制软件的ATV71,除了充分利用ATV71内置的丰富功能外,还有一些特殊的处理,如根据实际速度和实际转矩的大小及其变化率对力矩限幅进行控制。这些定制软件功能保证了盾构机启动时既有足够的转矩而过程又非常平稳,有效地降低对刀头和其他机械的冲击;在停止时,又能防止因机械和负载的不平衡而在机械结构内存储应力;在堵转时,既能很好地保护刀头又能尽量发挥电机的能力尽快实现刀头的“脱困”。

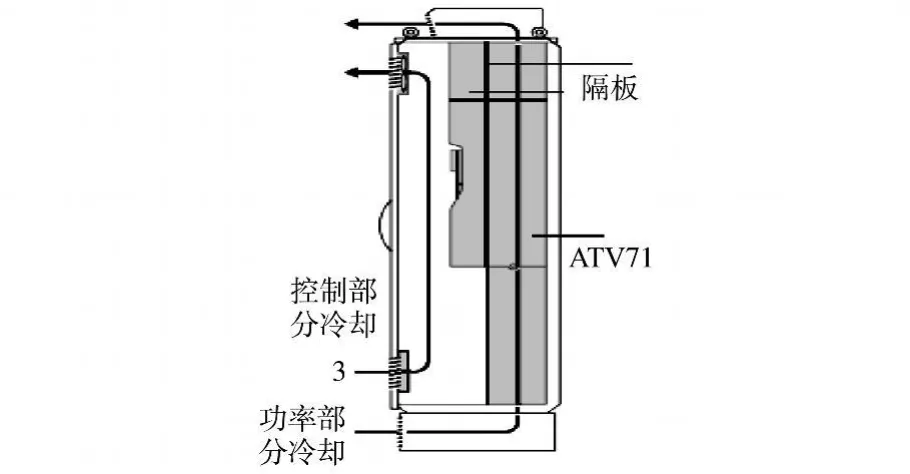

隧道施工的环境通常比较恶劣,主要表现为高温、高湿。为了解决防护与散热的矛盾,施耐德电气提供的机柜巧妙地利用ATV71产品设计上的优点:1)主回路部分IP54防护等级;2)设计了双通道排风机构。如图5所示,变频器的功率部分和控制部分处于不同的冷却风道中,中间以隔板隔开。控制部分由电子元件构成,发热量有限,易受环境影响;功率部分发热量大,但已设计成IP54等级,可以由“脏”空气直接冷却,而且由于功率部分挪到了独立的风道中,控制部分所处的风道中没有大的散热源,可以将机柜设计成高的防护等级。比如采用高防护等级的滤网。而在盾构机所用的机柜通常将控制部分设计成完全密闭的形式,然后用两个工业空调为数个机柜的控制部分散热,或采用水冷设计。限于篇幅不再一一介绍。

图5 ATV71的冷却设计示意图Fig.5 The cooling design of ATV71

4 结论

目前,ATV71已成功用于多个盾构生产厂家的刀头驱动中。经过北京大兴线、穿黄隧道等多个重大工程的实践,证明上述的变频应用设计方案成熟,工作可靠,操作维护简单。

在盾构机应用中超过10 a的丰富经验,使施耐德在产品研制过程中能充分考虑到盾构机对变频器的特殊要求以及技术趋势,并将这些要求转化为产品的内部特殊功能,这些功能必将对社会交通事业的发展起到不可替代的促进作用。

[1] 陈伯时.电力拖动自动控制系统——运动控制系统[M].北京:机械工业出版社,2006.

[2] 施耐德电气(中国)投资有限公司.A TV71编程手册[Z].2007.

[3] Reinhard Kapeller.Drive Application In Tunnel Boring Machine[Z].Vienna,2008.

修改稿日期:2010-06-10