晶硅与薄膜太阳电池市场概述

2010-04-21

太阳电池市场现状

太阳能是我们目前可使用的能源中一次性转换效率最高,并且使用简单、可靠、经济的新兴能源,具备十分独特的优势,也是未来新能源发展的必然选择。在太阳能的有效利用当中,太阳能光电利用是近些年来发展最快,最具活力的研究领域,是其中最受瞩目的项目之一。目前,世界各国正把太阳能的开发和利用作为重要的能源发展趋势。各国都在争先恐后地将光伏发展列入国家的发展规划中:美国、欧盟和日本把2030年以后能源供应安全的重点放在了太阳能等可再生能源方面,到2010年规划的光伏安装量分别为50亿瓦、100亿瓦和80亿瓦;到2020年的规划分别为360亿瓦、410亿瓦和300亿瓦。印度政府承诺将实施一个总投资额为700亿美元的太阳能计划,以期到2022年太阳能产能从现有的3万千瓦提升至2 000万千瓦。

据统计,全球光伏电池的总产量2006年为1 750 MW,2007年为3 500 MW,2008年为 7 020 MW,2009年为13 000 MW,每年几乎以接近一倍的速度发展。据欧洲光电产业协会(EPIA)预测,2013年全球太阳能背板材料的需求将是2008年的3倍。中国太阳电池产量也一直为众多业内人士所关注,2007年总产量达1 200 MW,2008年达2 000 MW,超过全球份额30%。2010年3月16日在上海新国际博览中心举行的太阳电池展会“SOLARCON China 2010”及“第6届CSPV”的开幕仪式上,工业和信息化部电子信息司副巡视员兼中国光伏产业联盟秘书长王勃华表示,“中国的太阳电池产量2009年已达到4 382 MW”,超过全球份额的40%。另据有关媒体报道,2009年全球太阳电池厂排名中,有五家中国企业进入10强,占半壁江山。这五家企业包括:无锡尚德、英利绿色、晶澳、天合光电和台湾昱晶,而台湾茂迪首度被挤出10强。薄膜太阳能厂First Solar如市场预期一样排名第1,且2009年总产出达1 100 MW,实际产出更超出First Solar原本预期;无锡尚德则排名第2,产出为704 MW;日本夏普排名第3,产出为595 MW;德国Q-Cells排名第4,产出为586 MW;英利绿色则排名第5,产出为525.3 MW;晶澳排名第6,其实际产出达520 MW,也高于原先预估;其后第7~10名则依序为日本京瓷、天合光电、美国SunPower及中国台湾昱晶,产出分别达400、399、397、368 MW。

作为国家重点发展的七大新兴产业之首——新能源产业的重要支柱,业界普遍预期太阳能光伏产业将保持40%以上的年均增长速度,到2050年太阳能将占到人类总能源需求的25%以上。

到目前为止,单晶硅和多晶硅等第一代太阳电池,是当前的主流,已经商业化;第二代的薄膜太阳电池,用的材料更少,污染更少,也已经被证明可以商业化。德国太阳能专业咨询网站Solarserver发布报告对多晶硅与薄膜技术之间的竞争态势进行评述:薄膜太阳电池制造商正致力于降低成本,取得竞争优势,但传统的晶硅电池技术仍占有大部分市场份额且具有相当大的发展潜力。

晶硅太阳电池

晶硅太阳电池的制作工艺从成熟的微电子工艺转化而来,具有硅材料、工艺与制造技术成熟,转换效率高、性能稳定等优点。规模生产的单晶硅太阳电池的转换效率可达16%~17%,实验室的最高转换效率达24.4%。规模生产的多晶硅太阳电池的转换效率可达14%~15%以上,实验室的最高转换效率达16.6%。

与薄膜太阳电池相比,晶硅太阳电池的光电转换效率更高。此外,硅价格近期的回落也给晶硅电池行业带来了利好。近年来半导体需求的大幅度增加造成了晶硅产能不足,晶硅材料供不应求,使得价格飙升。2008年其现货市场价格曾一度达到每公斤400美元。如今由于金融危机的影响,太阳能行业增长速度减慢使得硅价格大幅回落。

随着硅价格的下跌,以往一直处于可随意涉足的太阳电池用多晶硅生产的无序状态,也逐步有了限制。在硅价格趋于平稳的同时,中国国内的硅产量还只能满足中国市场需求的一半左右。因此,着眼于长期增长的目标,政府正在研究企业准入多晶硅生产的基准,预定近期公布。

在生产方面,多家设备厂商在相关展会上发布了可增大多结晶硅铸锭炉容量的技术。发布的装置可将原为500 kg的容量提高到800 kg。在生产上的努力,再加上政府对产业有序增长的支持,结晶硅的产量今后还有望继续扩大。

韩国的LG电子近日宣布大力拓展太阳能业务的计划,公司将在未来五年向其太阳电池制造厂投资1万亿韩元。太阳能业务是LG电子下一代关键发展战略中的一部分,此次投资将使公司在2015年的太阳能产能超过10亿瓦特,销售额达到3万亿韩元。2009年底,LG电子将一个等离子显示器模组生产线转为生产太阳电池板,从而建成了公司第一个拥有120 MW生产能力的太阳能生产线。该工厂位于首尔东南部280公里的龟尾市,并已于今年全面开工,大规模生产晶体硅太阳电池和组件,这也意味着LG电子的太阳能业务已正式开始。LG计划今年再建一条120兆瓦的太阳电池生产线,届时该工厂的产能将进一步扩展,总产能将达到240兆瓦。在2010年6月初于德国举行的世界最大的太阳能产品交易会Intersolar上,LG宣布其2010年所产的120兆瓦的太阳能产品已经全部成交,2011年的产品也极受客户的青睐。

另据报道,国家高新区佛山三水园广东爱康太阳电池生产基地计划年内实现销售额5亿元。同时,代表广东爱康战略部署的高效电池“天王星”计划也顺势启动。爱康引进前沿技术和科研力量,立足于专业化、规模化、国际化的快速发展道路,采用先进环保的太阳电池生产技术和目前国际顶尖的生产设备,制造具有国际竞争力的晶体硅太阳电池产品。广东爱康太阳能科技有限公司是广东首家规模化的晶体硅太阳电池生产企业,专注于光伏产业链中科技和技术含量集中的晶体硅太阳电池的研究、生产、销售和服务环节。“我们的目标是本年度销售额5亿元,纳税额3 000万元;2011年电池产品销售额达15亿元,纳税额超亿元”,爱康董事长陈刚介绍。目前,世界多晶硅电池实验室的最高转化效率为20.5%左右,国内量产多晶硅电池转化率普遍为16.5%以下。而爱康的高效电池“天王星计划”的宗旨是,在不大量增加制造成本的基础上,使P型衬底太阳电池量产转换率大于18%。“预计在2010年底,公司生产的多晶硅太阳电池的效率到达17.5%左右,2011年底以前到达18%的高转换效率。”该公司相关技术专家表示。

中国尚德公司对电池表面进行特殊处理并使用更薄的电触头,其新型Pluto多晶硅电池效率由15.2%提高到了17.5%,单晶硅电池效率由17.2%提高到了19%。美国Sunpower公司的背接触式太阳电池效率已超过20%,模块效率达到19.6%。

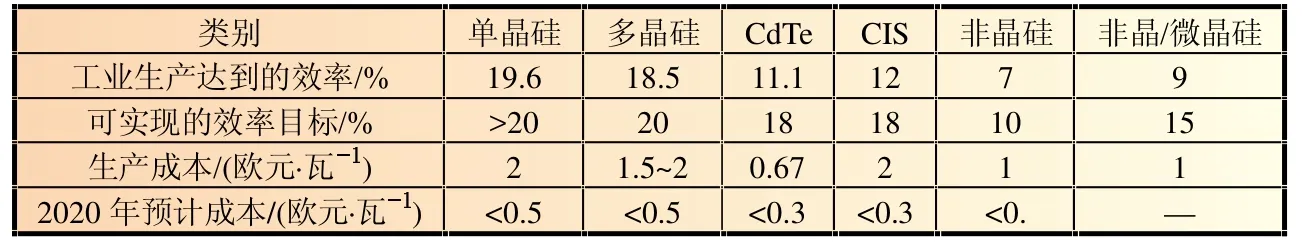

科学家们认为,即使在未来,也绝不能忽视传统的晶硅太阳电池技术。有研究报告指出,薄膜技术有潜力实现与晶硅电池相似的高效率,但目前仍落后较多;在成本上,到目前为止仅有CdTe模块的优势较为明显。表1给出了各类型光伏模块的转换效率和成本潜力。

表1 各类型光伏模块的转换效率和成本潜力

薄膜太阳电池

作为太阳电池的重要分支,2009年薄膜电池占全球光伏电池市场份额的15%,其他都为晶硅电池。与硅太阳电池相比,薄膜太阳电池可以使用玻璃、塑料、陶瓷、石墨和金属片等不同材料当基板来制造,不依赖硅原料,造价低廉,污染小,而且其除了平面应用之外,还可制作成非平面构造,与建筑物完美结合或是变成建筑体的一部分,应用非常广泛,因而被广大投资者及厂商所看好。

根据市场调查公司DisplaySearch发布的太阳电池产能趋势报告,2009年薄膜太阳电池产能约为358万千瓦。由于硅材料是目前太阳电池的主导材料,在太阳电池成本构成中,硅材料成本约占40%,而薄膜电池用硅量极少,制造成本大幅降低,特别是其易于实现大面积和大批量连续生产,具有较好的市场前景。薄膜太阳电池在国际市场硅原材料持续紧张的背景下,已成为国际光伏市场发展的新趋势和新热点。总体来看,整个业界的态度是“对薄膜型太阳电池积极发起挑战,力争突破技术障碍”。有些企业已经利用自主技术开始生产低价位的薄膜Si型太阳电池。可以说,对于拥有自主技术的企业来说,该领域存在着巨大的商机。

德国太阳能与氢能研究中心在预工业生产线上制造的铜铟硒电池达到了19.6%的光电转换效率,这一成绩仅次于美国能源部国家可再生能源实验室在相同条件下创造的19.9%的记录,但实用化的CIS技术仍远远没有发挥出自身潜力。这种类型的工业生产模块最高光电转换效率只有12%,而多晶硅模块为18.5%,单晶硅模块可高达20%。到目前为止,CIS电池还无法利用更低的制造成本来弥补效率上的不足,其成本超过了2欧元/瓦,与硅模块近似。行业专家指出,只有当薄膜硅模块达到了15%以上的效率、低于0.3欧元/瓦的制造成本,才能成为光伏行业中的主导技术。

欧盟光伏产业协会预计,到2010年薄膜技术的产能将超过4 GW,市场份额将占到约20%。同时,新的制造技术和自动化工艺的进展也将使得生产更为高效。大规模生产和技术进步能够降低成本,增加市场机遇。

美国CdTe太阳电池制造商First Solar的电池制造成本仅为0.93美元/瓦。但其制造的CdTe太阳电池不足之处在于最高效率仅为11.1%。相比于市面上的硅电池,CdTe电池要产生同样的电力就需要更大的表面积,由此产生的更高的安装费用会部分抵消掉低廉的制造成本所带来的优势。但FirstSolar的成功仍被认为是使得太阳能发电更具竞争力的里程碑。德国消费者中心的能源专家Holger Kraw inkel预计,最早到2015年,在德国太阳能光伏发电将会达到电网平价。First Solar的CdTe模块已能够达到0.2~0.25欧元/kWh的发电成本,而德国目前的电价约为0.2欧元/kWh。

其他的薄膜太阳电池制造商也在致力于降低生产成本。

美国光伏制造设备提供商Applied Materials也计划将其向客户提供的全套生产线的制造成本降至1美元/瓦以下。2009年4月,美国Abound Solar公司开始投产35 MW的CdTe模块生产线,希望将成本降至1美元/瓦。该公司创始人兼董事会主席Pascal Noronha宣称计划在2010年产能达到200 MW,生产成本降至0.9美元/瓦。美国Nanosolar公司利用创新的roll-to-roll印刷工艺制造铜铟镓硒太阳电池(CIGS),计划将生产成本降至0.3~0.35美元/瓦,仅为FirstSolar公司的1/3。德国柏林Inventux公司也计划很快将其生产成本降至1美元以下。该公司从2008年晚期开始生产微晶硅模块。该公司所用技术基于目前市场上的非晶硅薄膜技术进行了改进,通过在非晶硅层上沉积一层微晶硅吸收层,使得转换效率提高到了9%。Inventux公司希望通过工艺优化和设备改进到2010年将效率提升至10%,成本降至0.7美元/瓦。这些信息都预示着薄膜电池行业将快速发展。

通常一种技术转化为批量生产需要花费多年时间,这要求开发合适的工业制造工艺并向研究与试验投入巨资。例如:First Solar花了近10年时间将其CdTe模块商业化,CIS电池制造商Wuerth Solar用7年时间优化其中试线的技术。薄膜电池行业的新来者已没有多少时间将其产品实现批量生产。这是由于晶硅电池行业的竞争者也正在投入大量人力物力来开发新技术,以提高效率、降低成本。

国内的薄膜电池生产也加快了步伐。据报道,采用国际最先进技术、一期拟投资127亿元的大型薄膜太阳电池项目——汉能广东河源薄膜太阳电池研发制造基地,采用了当今世界上最先进的第二代硅基薄膜太阳能光伏核心技术。这一新技术具有无污染、成本低、发电量高、弱光响应好等优势,可广泛应用于大规模光伏电站、居民屋顶发电、建筑光伏一体化等领域。汉能集团表示,汉能广东河源一期项目将于2010年年底前投产。根据规划,汉能未来几年将在广东河源投入280亿元,最终形成年产1 GW的亚洲最大的薄膜太阳电池生产和研发基地。项目全部达产后,年销售收入可达117.05亿元,同时还将促进我国薄膜太阳电池技术的快速发展,提高我国新能源产业的核心竞争力。

另有消息称,2010年7月8日上午,由河北东旭投资集团投资兴建的非晶硅薄膜太阳电池项目签约仪式在牡丹江举行。该项目总投资25亿元,预计达产后年可实现销售收入20亿元、利润4.5亿元。河北东旭投资集团近年来大力推进薄膜太阳电池技术研发,与国外多家研发机构进行交流和合作,并开工建设成都旭双、通辽旭通薄膜太阳电池项目,具有丰富的薄膜太阳电池研发经验。

2010年6月在泰州市举行的首届国际透明薄膜太阳电池发展与投资峰会,有来自美国、意大利、新加坡、泰国以及中国香港、中国台湾等地的150多位嘉宾出席。与会专家学者围绕透明薄膜太阳电池的发展前景、应用市场、投资机会与资本运作等议题,进行了深入研讨交流。目前,泰州市新能源产业主要集中在中盛光电集团、双登集团和春兰集团等企业,以发展太阳能光伏、风电装备、节能产品制造等产业为主。其中,中盛光电集团已成为全球领先的太阳能电站综合解决方案提供商,业务遍及全球50多个国家和地区,形成了集发电、储能、送电于一体的新能源产业链。

展望

有业内专家认为,虽然近年来的薄膜技术有了长足的发展,但薄膜太阳电池的普及并非在短期内即可达成。由于薄膜太阳电池相对转换效率较低,单位面积发电量小,需要更大的装置面积,生产设备成本较高,而且近两年多晶硅价格大幅下降,薄膜电池原有的成本优势逐渐弱化。因此,晶硅太阳电池在未来5~10年内还将是光伏发电市场的主流。但是,薄膜太阳电池具有安全、可折叠、方便连接、轻巧、抗热性能好、不易破损等优点,而且规模生产的薄膜太阳电池的转换效率已达8%左右,CIS的转换效率已达10%~11%,实验室转换效率超过20%。目前,世界上至少有40个国家正在开展低成本、大面积、高效率的薄膜太阳电池的实用化技术研究。随着技术的不断成熟,薄膜太阳电池超过晶硅太阳电池将成为必然的趋势。

总之,光伏发电与建筑物结合以及并网发电,已被公认为是未来光伏发电最大的市场和最主要的方向。随着太阳电池技术的不断进步,晶硅与薄膜电池已经进入携手共进的时代。湖南神州光电能源有限公司的高效彩色太阳电池组件在上海世博会中国馆的闪亮登场,意味着有了色彩的太阳电池也许会让更多的建筑师们来使用它。展望未来,太阳电池产品不仅可以用在建筑物上,而且还可以用在园林、绿化等方面,大大拓展了太阳能光伏系统的应用市场。多姿多彩的太阳电池将和人们的生活越来越紧密。