倒装焊陶瓷封装失效模式分析及失效机理研究

2010-04-20任春岭高娜燕丁荣峥

任春岭,高娜燕,丁荣峥

(无锡中微高科电子有限公司,江苏 无锡 214035)

1 引言

随着封装技术的发展,传统引线键合技术已经无法满足电路多功能、小型化、轻量化、高性能、低功耗和低成本等要求,倒装焊技术满足了这些要求,并越来越广泛地应用在IC封装中。近年来,关于倒装焊失效的研究文献报道较多,特别是有机基板倒装焊互连失效的较多。陶瓷基板倒装焊失效研究鲜有报道,展开陶瓷倒装焊的失效机理研究对工程应用具有很重要的指导意义。

倒装焊失效机理是导致失效的物理、化学、热力学或其他过程。该过程是应力、粘接材料分解等共同作用在部件上引起损伤,最终导致系统失效。本质上,它是上面介绍的模型中的一个或多个导致的。为了开发陶瓷倒装焊封装产品,必须研究封装产品潜在的失效机理。如果能用模型来量化描述相关失效模式,就可以促进产品封装结构、材料、工艺以及可靠性设计等的优化,从而使倒装焊产品能满足产品特定的可靠性要求。因此,研究倒装焊互连系统在生命周期过程中所受应力所激发的各种失效机理是很有必要的。本文介绍了各种倒装焊封装失效模式,并对陶瓷倒装焊封装的失效机理进行了研究分析。

2 倒装焊封装失效

倒装焊封装可靠性是近年来封装研究的重点之一,分析其失效原因对于解决可靠性具有很重要的意义。常见的失效模式主要有以下几种:焊点热疲劳失效、机械应力致互连撕裂失效、填充胶分层开裂失效、化学腐蚀失效、电迁移失效等。倒装焊的失效模式多种多样,失效形式是一种或几种共同作用,主要的还是几种因素共同作用的结果。电路失效的过程一般是几种失效模式存在并相互影响。当然失效还跟基板材料、基板及芯片尺寸,凸点材料及结构和尺寸、基板焊盘材料及其与基板黏附、底部填充料等有关。

2.1 焊点疲劳损伤

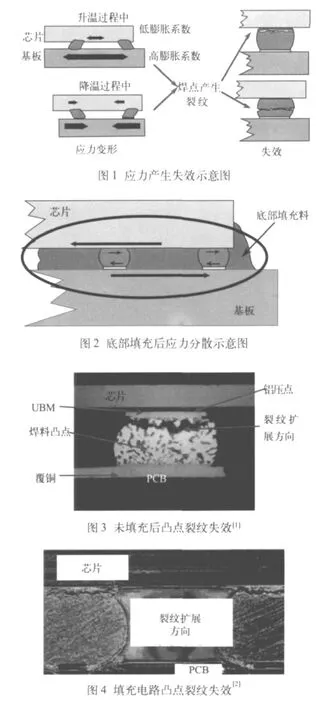

倒装焊封装是将芯片凸点直接与基板焊盘焊接,会受到热应力的影响而导致热疲劳,甚至产生失效。对于有机基板,由于硅的膨胀系数比PCB基板热膨胀系数小很多,在每个热循环阶段,PCB基板将以比硅更高的速率扩展并收缩。在热循环期间发生变形时,焊接材料诸如倒装焊的焊料凸点将经历加工硬化和加工蜕化过程。通过集中应力,极低的凸点高度(25μm ~100μm)加重了这一问题,造成早期失效[1],参见图1。在倒装焊芯片和有机基板之间加入填充物,使互连耐温度变化的可靠性提高了一个数量级或更多。主要是经过硬化的下填充物把硅芯片和基板固定在一起,填充料在硅芯片表面和基板表面形成一个约束力,限制了互连凸点热胀冷缩时的相对移动和承受的应变应力强度,热胀冷缩时的示意图如图2所示。而陶瓷基板与芯片的热膨胀系数相差不大,其主要应力是凸点的热膨胀系数不同造成的热应力,在芯片和基板之间添加填充料会大大提高倒装焊封装电路的使用寿命。

芯片倒装焊连接可靠性面临的一个严重问题是芯片和基板之间的热膨胀系数不一致,在温度循环加载下,焊点承受周期性的剪切应力应变,引起焊点很大的塑性变形,最终萌生裂纹并导致焊点的疲劳失效。关于温度循环加载下倒装芯片连接器件焊点的失效机理,目前文献讨论中还没有统一的说法,但主要集中到两种观点:一是认为对于大多数倒装芯片连接器件,芯片与芯片底部填料界面分层往往先于焊点疲劳而断裂,而芯片和底部填料界面的分层是导致焊点失效的主要原因。然而,又有文献指出在底部填料的粘合性很强时,在焊点失效前没有发现胶的分层现象。焊点失效是由于温度循环加载产生的焊点应力应变响应以及焊点蠕变疲劳裂纹的萌生和扩展。未填充电路在温度循环中凸点疲劳裂纹失效如图3所示,填充后电路在热循环中的疲劳裂纹失效如图4所示。

2.2 底部填充胶分层开裂失效

底部填充胶分层开裂失效主要发生在塑性基板上,而陶瓷基板很少出现此类情况,主要原因是塑性基板与芯片的膨胀系数相差比较大,而低温陶瓷基板与芯片的膨胀系数相近,在经受冷热变化时,芯片和塑性基板更容易产生热膨胀失配,导致焊点内产生很大的周期性塑性应力应变,裂缝萌生并扩展,使焊点发生疲劳失效。为了减小这种失效,在缝隙之间加入填充胶,可以提高焊点寿命10~100倍,尤其对凸点高度大、芯片及封装尺寸大的电路尤为明显[3]。

2.3 电迁移失效

电迁移主要是指互连金属或焊点在电流(应力)作用下,原子或离子随电子迁移而导致的成分偏析。电迁移是金属原子在高电流密度作用下产生的一种物质沿电子流方向扩散的现象。当凸点及其界面处的局部电流密度超过电迁移门槛值时,高速运动的电子流形成的电子风与金属原子发生剧烈碰撞,进行部分的冲量交换,迫使原子沿着电子流方向运动,从而发生凸点互连的电迁移。凸点互连电迁移的发生使得印记因原子的迁出而产生微空洞,互连面积减小,电流密度提高,可能导致断路;阳极则因原子的迁入而形成凸起的“小丘”,导致短路[3]。影响凸点互连电迁移的因素较多,外部因素主要有温度、电流密度、尺寸等,而材料因素则有扩散阻挡层的成分与厚度以及金属间化合物(IMC)等[4]。如当凸点的直径减小到Φ50 μm时,凸点中的电流密度就会达到甚至超过104A·cm-2,容易发生电迁移现象。

倒装芯片互连焊点的电迁移与引线键合互连的电迁移有诸多不同,主要有:

(1)倒装芯片焊点中的扩散主要是晶格扩散,而互连引线中的扩散主要是晶格扩散(如铝导线)或表面扩散(如铜导线);

(2)虽然倒装芯片焊点的电流密度(通常小于104A·cm-2)比互连引线中的电流密度低,但由于其熔点相对金属引线而言低许多,即使在一般工作温度下,焊料中的原子扩散率仍然很高,这同样也会导致严重的电迁移问题;

(3)倒装芯片焊点和互连引线的成分不同,焊点一般由两种或两种以上元素的合金焊料组成,而互连引线主要只有一种主体元素(铝或铜),因此互连引线只考虑一种元素对电迁移的影响,而对于倒装芯片互连焊料的电迁移则要考虑每种主要元素对电迁移的影响;

(4)由于倒装芯片焊点是从导线到凸点的突变结构,当电流从导线进入凸点或从凸点进入导线时,电流密度都会发生很大改变,在导线和凸点的接触处很容易产生电流拥挤效应;

(5)大部分焊料是共晶合金,焊料中的化学势梯度和成分无关,由电迁移引起的成分再分布不会产生与电迁移相反的作用力等[5]。

2.4 腐蚀失效

腐蚀失效主要是受外界物质腐蚀造成的,其中未填充的电路,焊点直接与空气接触,会与空气中的水汽以及有害气体等直接接触,造成焊点的腐蚀。而填充胶后的电路是水汽通过底层胶渗透到内部,然后与焊料反应造成腐蚀,以及填充胶中的Cl-等在填充胶吸湿后也会对焊料凸点造成腐蚀,从而造成失效。而气密性封装很少出现该情况,如果所使用的底部填充剂是中性的,离子含量低(≤50×10-6)、封装过程又不引入离子沾污,均不会出现腐蚀失效。

2.5 机械应力失效

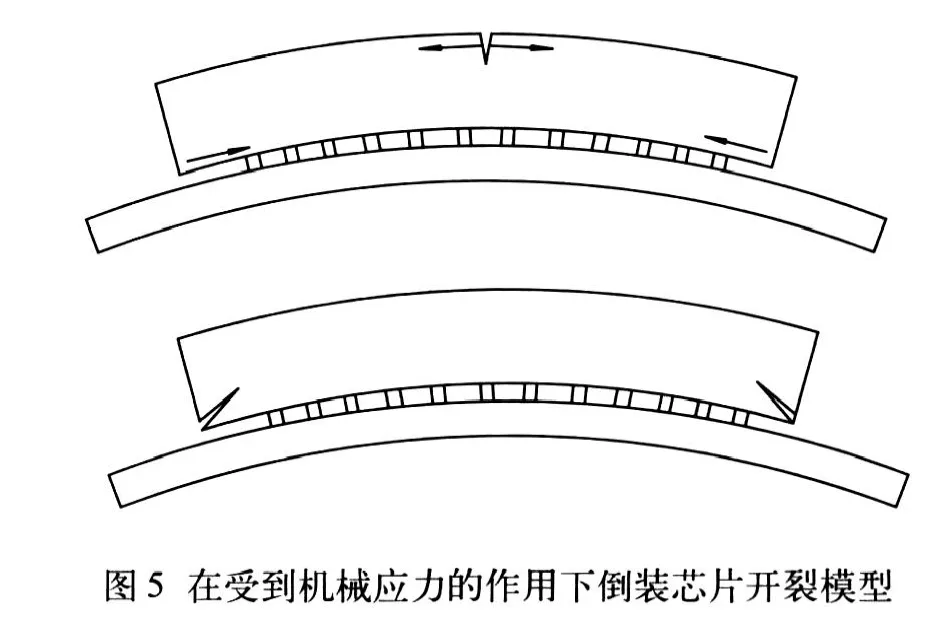

在温度循环或热冲击时,芯片和基板就会产生应力应变。基板收缩比较严重,将使芯片受到向内的拉应力,而且由于这种拉应力偏离元件中心面,因而造成弯曲应力,致使芯片和基板弯曲(见图5),可能导致芯片上表面的中心或在靠下角处开裂。随着应力的加大,裂纹会沿着裂缝开裂,直到裂纹延伸到芯片内部,导致电路失效。

有机基板的杨氏模量小(在20 MPa ~27MPa之间),比较容易产生该类型失效,氧化铝HTCC陶瓷基板杨氏模量大(≥400MPa),不容易出现基板变形,在芯片厚度足够时,常出现芯片与基板互连失效,或芯片较薄则形成“爆米花”式开裂失效。在倒装焊陶瓷封装设计时可避免此类情况,因而在生产中均不会遇到该类型失效。

3 陶瓷基板倒装焊失效机理分析

3.1 试验样品材料及样品制备

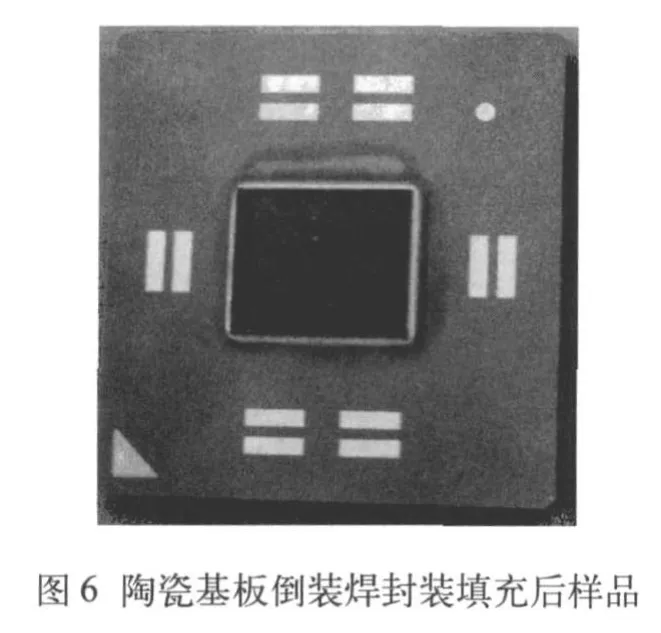

基板材料为氧化铝陶瓷(CTE~7.0×10-6℃-1),芯片凸点材料为SnAg2.5,陶瓷基板上的焊盘表层为镀镍及薄金(通常≤0.1 μm),镀金的目的是为了防止镍氧化而严重影响凸点焊接。镀镍层在回流后是直接与凸点焊料进行组装连接的,起到阻挡层的作用。芯片倒装进行回流,回流峰值温度范围在250℃~260℃,回流后对样品进行清洗、烘干并进行底部填充。组装填充后的样品如图6所示。

3.2 温度循环试验

利用超声显微镜剔除带有工艺缺陷(如超过工艺规范的气泡等)的,选3只做试验样品。对3只样品进行温度循环试验。

温度循环试验条件为:-65℃~+150℃,从高温到低温或从低温到高温的总转换时间不得超过1min,高低温中的保温时间不得少于10min,负载应在15min内达到规定的温度。试验时对样品进行互连电阻监测,直到发现有样品互连电阻显著增大则表现为互连失效。

3.3 试验结果及失效机理分析

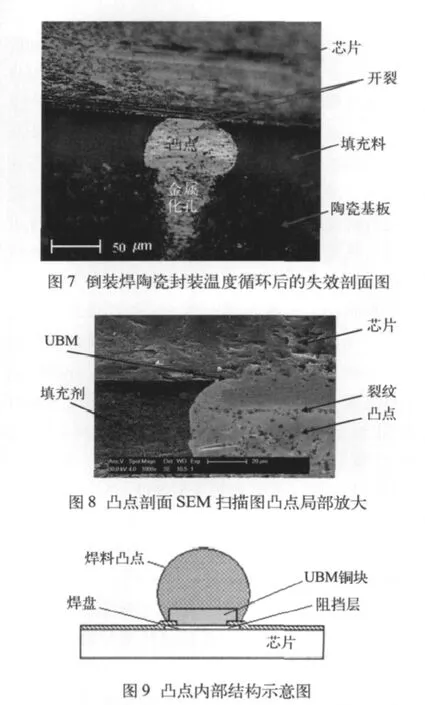

失效样品在温度循环进行到300次时出现。对该样品进行剖面分析,高倍显微镜下观察如图7所示。

由图7可知,失效开裂部位主要发生在UBM和凸点界面之间以及UBM与芯片焊盘界面之间。凸点与UBM界面之间裂纹的出现主要是沿着有金属间化合物生成的区域。凸点与芯片间有裂纹出现,而凸点和基板之间结合良好,底部填充胶与芯片、基板的界面都未发现分层现象。

图8中为凸点截面局部放大图,凸点内部结构由UBM和凸点组成,结构示意图如图9所示,电路中的凸点高度在55 μm左右,而凸点在没有组装前高度为80 μm,凸点组装回流后塌陷高度在25 μm左右。在图8中发现,凸点焊料中明显有一条横向裂纹,该裂纹是导致互连失效的主要原因,可以推测焊料疲劳失效发生在UBM和凸点界面之间的区域。该类连接失效是由于在焊料/UBM界面附近不同种类粗化带引起的裂纹形成和积累。可以观察到,裂纹在焊料连接的边界形成,集中在连接的界面附近。焊料连接的表面在温度循环后仍比较光滑,表示失效破坏主要位于金属间化合物硬脆相生成附近。

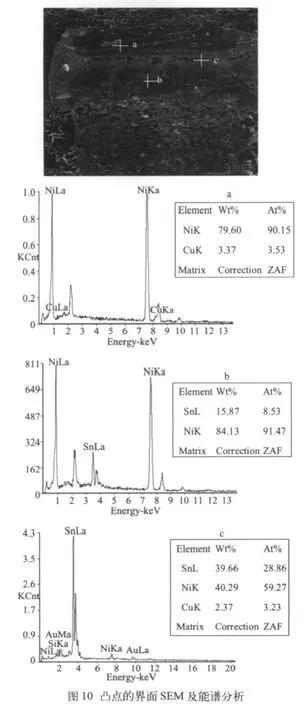

图10中的a、b、c点分别为UBM层、凸点焊料、凸点焊盘界面和裂纹处的成分分析,其中a的主要成分为Ni和Cu两种,Cu和Ni是起到阻挡层的作用,防止凸点的SnAg扩散到UBM层内而生成金属间化合物。b的主要成分为Sn和Ni。c处为裂纹的发生处。

由图10可知,凸点裂纹萌发处的成分主要是Sn、Ni和Cu,失效主要发生在焊料中UBM和凸点界面处,并且有一条裂纹带,它是导致凸点失效的主要原因。裂纹的起始和传播是贯穿UBM和凸点焊料所生成的金属间化合物界面。SnAg2.5凸点的失效模式为热疲劳失效产生裂纹,热疲劳裂缝起始和贯穿于金属化合物和金属化合物/焊料凸点界面。随温度循环应力持续进行,裂纹不断扩展直至互连失效。

改善清洗工艺、减少助焊剂的残留以及清除清洗中对芯片凸点的损伤,对后续的底部填充工艺均有很大的帮助。底部填充主要是填充材料的膨胀系数需要与芯片和陶瓷基板相匹配,以及填充固化后残余应力要尽可能小,减小焊点Z方向应力等。

采用优化的倒装焊陶瓷封装工艺,组装3批电路(倒装焊芯片面积5 mm×5mm,陶瓷外壳尺寸20 mm×20mm,厚度1.2mm),温度循环-65℃~+150℃,可以达到500次循环不失效。

4 结论

倒装焊失效模式主要有焊点疲劳失效、填充胶分层开裂失效、电迁移失效、腐蚀失效和机械应力失效等,与焊料凸点、基板材料、有无填充胶、填充胶材料等相关,并且与工艺的控制也有关。陶瓷封装倒装焊底部填充前对助焊剂残留的清洗是影响电路可靠性的关键因素之一,清洗剂的选择及清洗方式的选择也是影响质量的关键因素;增加底部填充工艺可以提高电路的可靠性,使用不同基板材料,要考虑选用不同的底部填充胶,其中流动性及热膨胀系数的匹配是后续产品可靠性的有利保障条件。经过温度循环试验,倒装焊陶瓷基板封装电路失效机理主要有UBM层与焊料凸点的界面处出现裂纹失效和UBM层与芯片铝焊盘之间的开裂失效。

[1]Charles Banda, R.Wayne Johnson, et al.Flip Chip Assembly of Thinned Silicon Die on Flex Substrates [J].Transactions on electronics packaging manufacturing, 2008,31(1):1-8.

[2]Desmond Y.R.Chong, B.K Lim, et al.Development of a New Improved High Performance Flip Chip BGA Package[C].Electronic Components and Technology Conference, 2004.1 174-1 180.

[3]彩霞,陈柳,等.倒扣芯片连接焊点的热疲劳失效[J].半导体学报,2002,23(6):660-666.

[4]吴懿平,张金松,吴丰顺,等.SnAgCu凸点互连电迁移[J].半导体学报,2006,27(6):1 136-1 140.

[5]尹立孟,张新平.电子封装微互连中的电迁移[J].电子学报,2008,36(8):1 610-1 614.