基于Intouch的火力发电厂辅助车间集中控制

2010-04-16隋丽娜潘战武

张 卫,隋丽娜,倪 涛,潘战武,康 旋

(1.大唐国际连城发电有限责任公司,甘肃 兰州 730332;2.天水电气传动研究所有限责任公司,甘肃 天水 741020)

1 引言

随着火力发电厂建设规模的不断扩大,电厂自动化水平的不断提高,对电厂的生产运行和管理提出了更高的要求,为实现电厂全面的信息化管理,大中型火力发电厂主机都已经采用DCS系统,各辅助车间也采用PLC+上位机的控制方式进行控制并对各辅助车间实现集中控制,通过各子系统提供丰富的实时和非实时的现场信息,对各系统状况和设备运行情况作出分析与故障预警,以提高电厂管理效率和决策正确性。

2 全厂辅助车间集中控制的前期规划

由于各个辅助车间控制系统为不同的厂商供货,因此在进行各辅助车间厂家的工程之前,需提出以下规划。

2.1 网络规划

某电厂二期全厂辅助车间系统PLC网络控制系统中的主干网络采用100M工业以太网光缆,采用双缆冗余的星型网络拓扑结构。各辅助车间系统分布在电厂的各个地方,相互之间距离远,分散度大,最远的集控室距离主厂房约2km。因此,链接各车间采用在远距离通讯有优势单模铠装光纤,为方便网络集成,需规定各辅助车间厂商提供的通讯接口及类型符合辅助车间网络链接的需要,同时划分各车间的IP地址段及PLC的IP地址,便于日后辅助车间网络链接与管理。

2.2 操作员站监控软件的规划

由于各个控制系统为不同的厂商供货,其操作员站的人机界面有可能不一致,如有的采用FIX界面、INTOUCH界面、组态王界面、或有自己的专用界面等。因此,实现辅助车间集中控制必须采用设计统一的人机界面,统一的风格及操作方式。

电厂二期全厂辅助车间上位机统一要求采用Intouch10.0作为监控软件,规定各车间的节点名与报警级别。全盘考虑并且制定统一的辅助车间网络规划,各个辅助车间遵循统一的规划,为各个系统的连网、画面统一和数据的汇总创造条件。

3 全厂辅助车间集中控制的总体设计方案

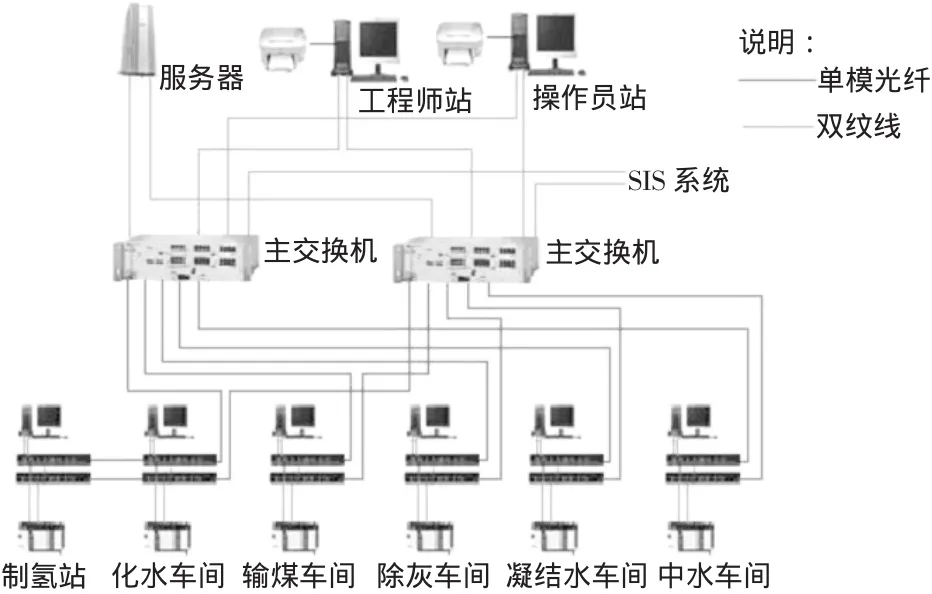

电厂二期辅助车间集控系统采用单模铠装光缆、工业级交换机建立工业以太环网,采用统一的网络平台和软件平台来互连各个不同的辅助控制系统,实现外围辅助系统集中控制。辅助车间集控系统架构具体的系统配置图如图1所示。

本系统采用的星型网络拓扑使用单模光纤连接,结构上以主交换机为中心,呈放射状态连接各个车间。由于主交换机上有许多指示灯,遇到故障时很容易发现故障的线路,而且当一个车间的系统或线路出现问题时不会影响其它车间。采用双网冗余结构,一条线路中断自动切换到另一条线路,这样网络系统的可靠性大大增强。另外,如果要增加一个子系统,只需连接到主交换机上就可以,很方便扩充网络。

图1 辅助车间集控系统网络架构

输煤系统、化学水处理系统、除灰系统、凝结水精处理系统、中水系统采用各车间的工业交换机的光纤连接到集控室电子间的主交换机上。

制氢站车间与集控室距离较远,与化学水处理车间距离最近,在构建网络时,将链接制氢站的光纤接入到化学水车间的子交换机上,通过化学水车间的交换机进入辅机监控网络中。

煤水处理间的程控柜在输煤程控系统中,由于煤水处理系统隶属于除灰专业,因此除灰控制室的上位机操作系统通过辅机光纤网络访问输煤控制系统的PLC系统来实现。

辅助车间集控系统操作员站放置于集控室,通过工业以太网与各控制系统连接。2台上位机操作员互相冗余运行,任一台出现故障,不影响运行人员对整个系统的监视,整个网络照常工作。工程师站主机采用VGA分支器,连接集控室大屏幕,供集控室人员方便监控整个辅机运行。

4 全厂辅助车间网络与上层网络通讯(SIS)的实现

SIS系统在各辅机系统直接从辅网监控系统采集数据即可,无需再访问各个辅助车间的监控系统。由于辅网控制柜与SIS的控制柜处于同一电子间内,硬件上直接采用双绞线链接,软件上选用基于微软DCOM技术的OPC Server。OPC是由按照应用程序的要求提供数据采集服务的OPC服务器、使用OPC服务器所必需的OPC接口、以及接受服务的OPC应用程序所构成。从而实现不依存于硬件中固有数据类型,按照应用程序的要求提供数据格式,使接口标准化来实现监视、趋势图以及报表等应用程序。

选用WonderWare的FSgateway作为OPC Server,将运行的Intouch节点的数据库导入到FSgateway内,配置OPC Server的服务器名及操作系统的DCOM,配置完成后在客户端可以直接读取OPC Server内标签的数值。

5 设计中存在问题

在系统设计时片面追求就地智能装置上送的信息量越多越好,范围越大越好。由于辅助车间网络的通信速率与节点数、传输量和距离远近都有关,节点数和传输量越大,距离越远,通信速率越慢。因此系统范围无限制扩大,影响了系统运行的实时性和可靠性,降低了系统的性价比。通信信息量过大,还使一些不重要的负荷信息占用了不少通信资源,造成数据通道过于拥挤,出现通信不畅、数据刷新周期过慢等情况。受到通信方式和通信速率的限制,传送电气信息量较多时,特别是模拟量,在操作员站响应速度慢,影响实际使用效果。

同时修改Intouch的数据库,OPC Server内部标签不会自动更新,需要手动更新数据库,为日后系统的修改与维护带来不便。

6 结束语

面临新的电力市场机制,如何提高电厂综合自动化和管理水平,优化运行,降低发电生产成本,增强企业竞争力,成为发电企业普遍关注的问题。用PLC+工业以太网+HMI组态软件实现电厂辅助车间集中监控,比较灵活、方便,成本较低;辅助车间集控系统能否实现设计目标,除了自身的设备以外,很大程度上取决于辅助车间系统本身的自动投入情况。因此保证现场设备的质量如限位开关动作灵活可靠、变送器准确无误,才能在控制中心对各辅助系统进行有效的监控。

[1]邱公伟.可编程控制器网络通信及应用.

[2]赵光毕,曹旭峰.DCS系统在水厂自动化中的应用.

[3]鲍立万.水厂自动化控制系统的设计应用.