结冰风洞扩散段损失分析研究

2010-04-15刘卫红黄为民

刘卫红,彭 强 ,符 澄,黄为民

(中国空气动力研究与发展中心,四川绵阳 621000)

0 引 言

气流在风洞管道内流动时必然有能量损失,这种损失有摩擦损失、分离损失、扩压损失等。连续式风洞中气流的能量全部由动力装置提供,在相同的试验段流动条件下,气流经过风洞回路的损失越小,则需要动力装置补充的能量就越低,消耗的电能也将越低。在设计风洞过程中,必须事先估算风洞的能量比,一方面是检验设计质量,更重要的是根据能量比确定风洞所需要的功率,由此选择电机。因此准确确定风洞的能量比是确定风洞总体气动性能的关键。

1 试验平台

结冰引导风洞是一座闭口亚声速回流式风洞,配置有3个可更换试验段。风洞主试验段截面尺寸为300mm×200mm,设计最高速度210m/s。风洞回路如图1所示,由可更换试验段、可变扩散段、方圆过渡段、第一扩散段、第一拐角段、第二扩散段、第二拐角段、风扇段、第三扩散段、圆方过渡段、第三拐角段、冷却器、第四拐角段、稳定段和收缩段组成。

图1 结冰风洞轮廓图Fig.1 Sketch of the icing wind tunnel

在完成风洞通气调试后,进行了风洞各主要部段的气流损失测试。测试结果表明,在风洞常压常温运行条件下,试验段最高速度达不到设计值,而且损失远超过工程估算值,如果在低压状态下(试验段静压40000Pa)运行,损失还要增加。数据分析表明,与工程估算结果相比,风洞第三扩散段、三、四拐角段、冷却器段、稳定段数据基本吻合,但收缩段至一扩出口、第二扩散段差别较大。特别是试验段至第二扩散段出口这一部分,实测值均大于0.220,远高于工程估算值0.186。

为此运用CFD方法对风洞的内流场进行数值模拟,希望能找到原因,对风洞进行气动外形修改,降低风洞损失。初步分析表明,在低速时,风洞该部段的损失与工程估算基本吻合,而高速时相差较大,因此可能是压缩性对风洞部段的损失影响引起的,而且主要是在速度较高的部段。从一扩出口至二扩,气流速度已较低,工程估算的损失与实际接近,同时受计算能力限制,因此模拟时选取的计算域为收缩段入口至一扩出口。

2 分析方法

数值模拟时采用通用流体模拟软件Fluent,因试验段速度较高,属可压范围,因此采用求解雷诺平均NS方程的耦合方法。在湍流模型方面,初步模拟结果表明,采用SA湍流模型的结果与试验结果更接近,因此在其后的模拟中均采用了SA湍流模型。

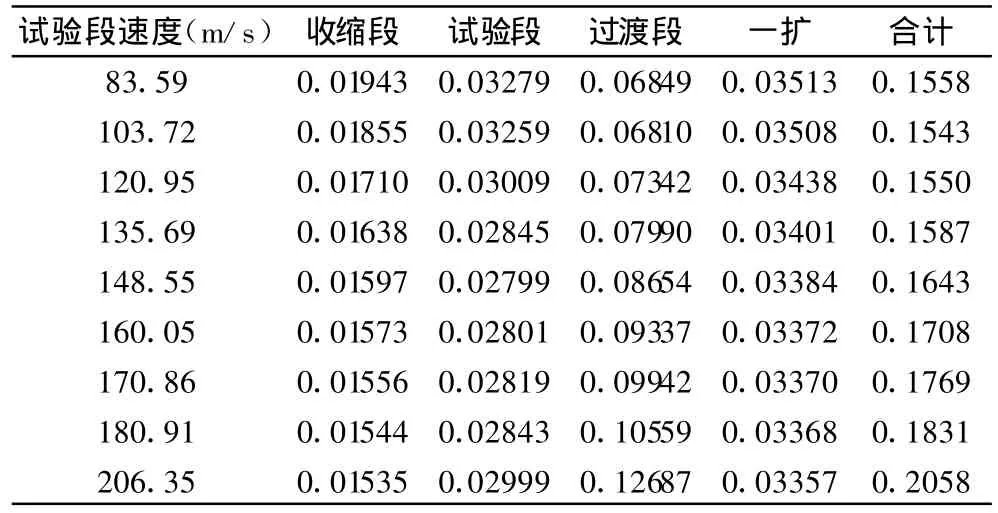

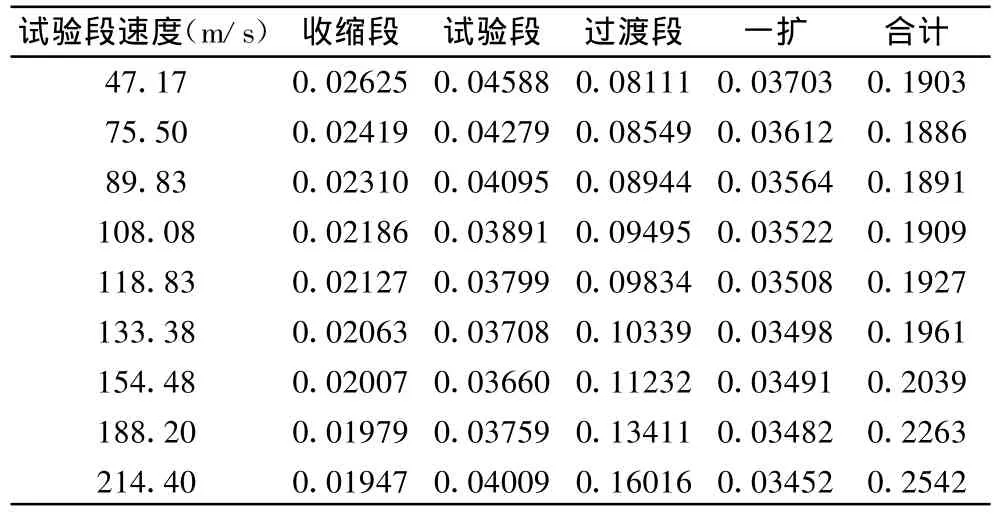

3 原设计状态模拟结果

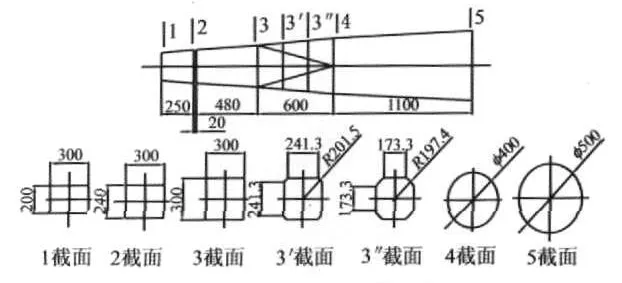

原设计状态的可更换试验段、可变扩散段、方圆过渡段、第一扩散段尺寸见图2,前接收缩段(入口1100mm×800mm,长度1350mm)和试验段(300mm×200mm,长度650mm)。为了与试验结果进行对比,数值模拟的条件为常压(105Pa)常温(300K)状态和低压(54000Pa)常温(300K)状态。模拟结果见表1和表 2。

图2 原设计状态下该段的气动轮廓图Fig.2 Aerodynamic configuration of original design

表1 原设计状态下常温常压时当量损失系数的模拟结果Table1 Simulated equivalent loss coefficients under constant temperature and constant pressure with original design

表2 原设计状态下低压常温时当量损失系数的模拟结果Table 2 Simulated equivalent loss coefficients under constant temperature and low pressure with original design

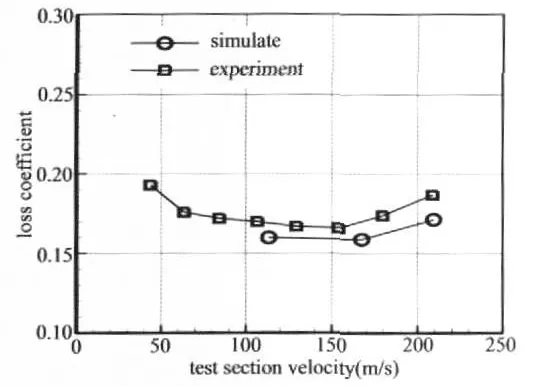

图3的数值模拟结果与试验结果对比表明,常压时模拟结果与试验结果符合比较好,这说明数值模拟结果是比较可靠的。对比常压和低压时模拟结果,低压时由于雷诺数更低,模拟部段总的损失系数平均偏高0.035左右。数值模拟和试验都表明,该段的损失远超过工程估算的0.168,导致整个风洞损失过大,而且在过渡扩散段和一扩的部分夹角处气流有分离,影响了风洞性能。因此需要对风洞该段进行气动修改设计。分析具体部段,损失主要集中在可更换试验段、可变扩散段、方圆过渡段(合称为过渡段)。一扩由于入口速度已较低,总损失受速度影响基本不变,试验段是直管道,在整个速度范围内的损失变化也不大,而收缩段的损失随着试验段速度的提高还呈现下降趋势。因此修改时主要针对过渡段。

图3 数值模拟结果与试验结果对比Fig.3 Comparison of simulated results with test results

4 气动修改设计

由于风洞损失过大,应对试验段以后的部段进行气动外形修改,以降低损失系数。修改后气动轮廓见图4。

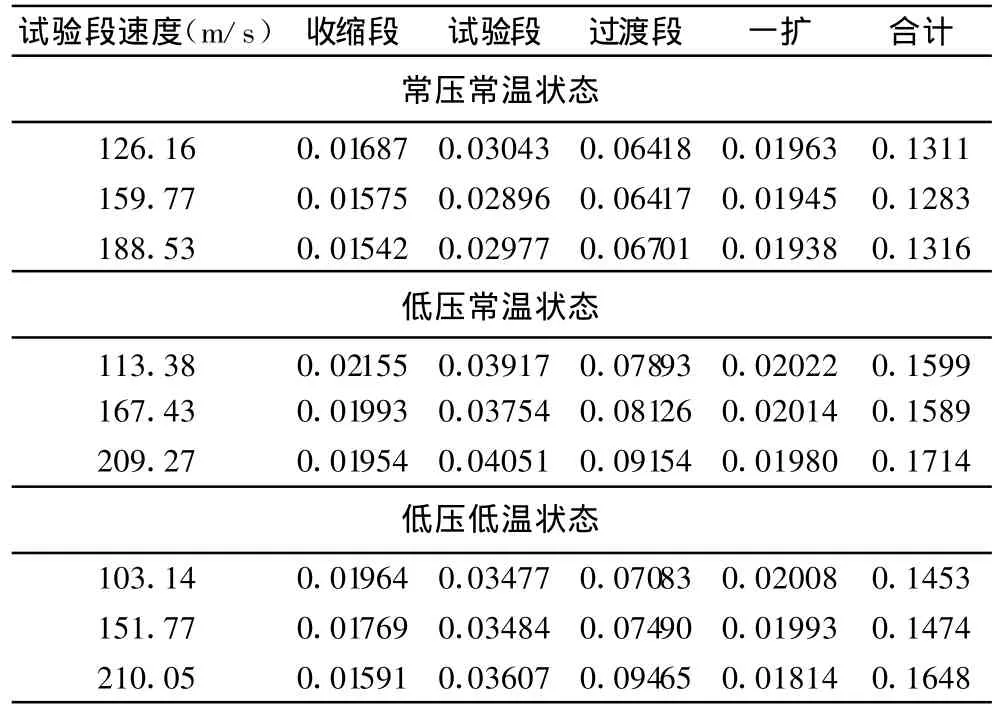

方案主要减小了过渡扩散段、可变扩散段的当量扩散角,方变圆过渡段长度由 200mm增加到600mm,并使用跨声速风洞上使用的分段控制当地过渡段扩散角设计技术,第一扩散段长度由1.5m减为1.1m,扩散角保持不变,试验段至第一扩散段出口整个长度不变。修改后的模拟结果见表3。

图4 修改后的气动轮廓图Fig.4 Aerodynamic configuration of modified design

表3 气动修改后当量损失系数的模拟结果Table 3 Simulated equivalent loss coefficients with modified design

对比两次的模拟结果,经过修改后,在各种试验状态下,气流总损失都明显降低了。收缩段、试验段损失基本无变化,一扩由于长度减小部分损失转移至过渡段,过渡段损失明显减小。虽然图5表明数值模拟与试验结果略有差别,但使用CFD计算对比不同气动方案的气流总损失应是可靠的。因此这一段的气动设计是很有潜力可挖的。

图5 气动修改后数值模拟结果与试验结果比较Fig.5 Comparison of simulated results with test results of modified design

5 设计方案优化

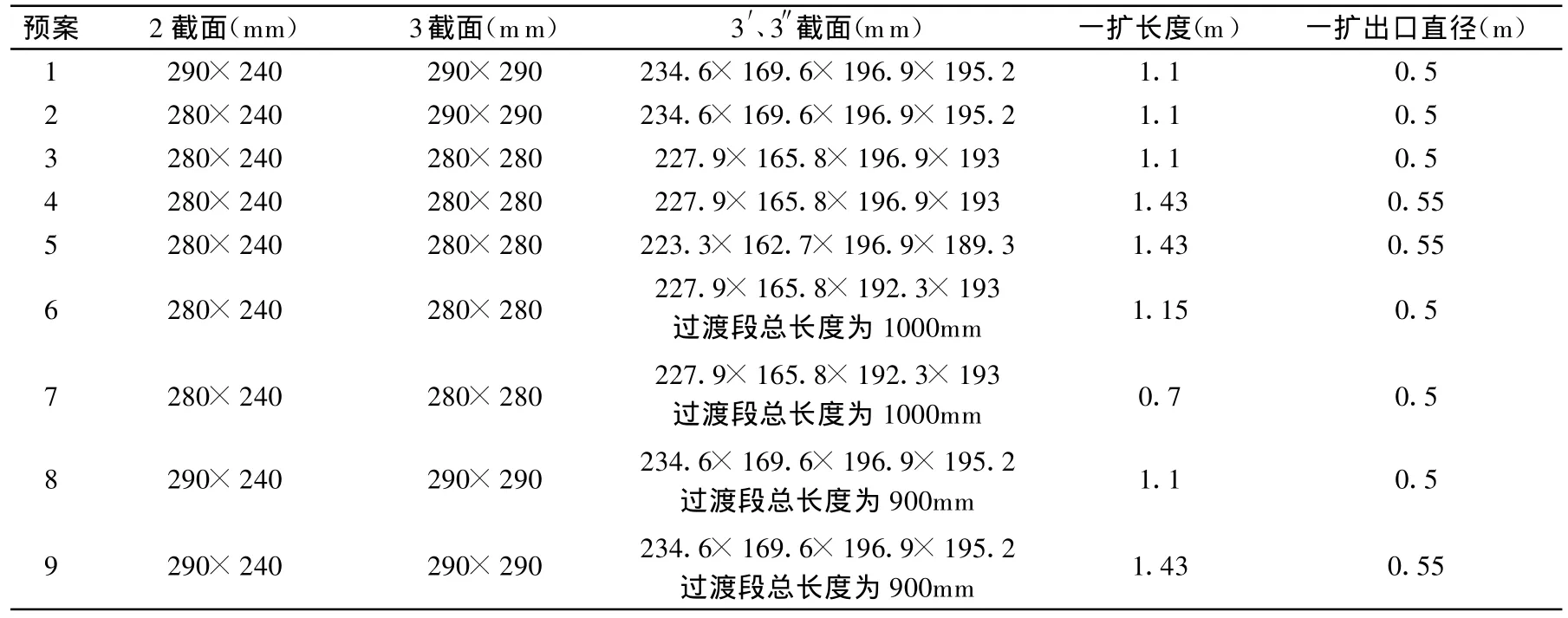

为了充分挖掘设计潜能,尽可能降低风洞总损失系数,提升风洞性能,对试验段至第二拐角段之间进行气动外形优化设计。在改造前,对多种修改预案进行了CFD计算,计算条件模拟真实情况,为低压(54000Pa)低温(233K)状态,各部段参数见表 4,参数符号说明参见图4。

表4 修改预案Table 4 Modification schemes

修改预案参数的选取主要考虑以下几个因素:一是过渡扩散段、可变扩散段、方变圆过渡段当地扩散角的分布和匹配关系,在前后面积比不变的条件下,确定最优化的气动设计参数;二是控制第一扩散段扩散半角,确保第一扩散段气流不分离;三是适当增加第一拐角段的入口尺寸,减小第二扩散段的面积比,降低气流损失。

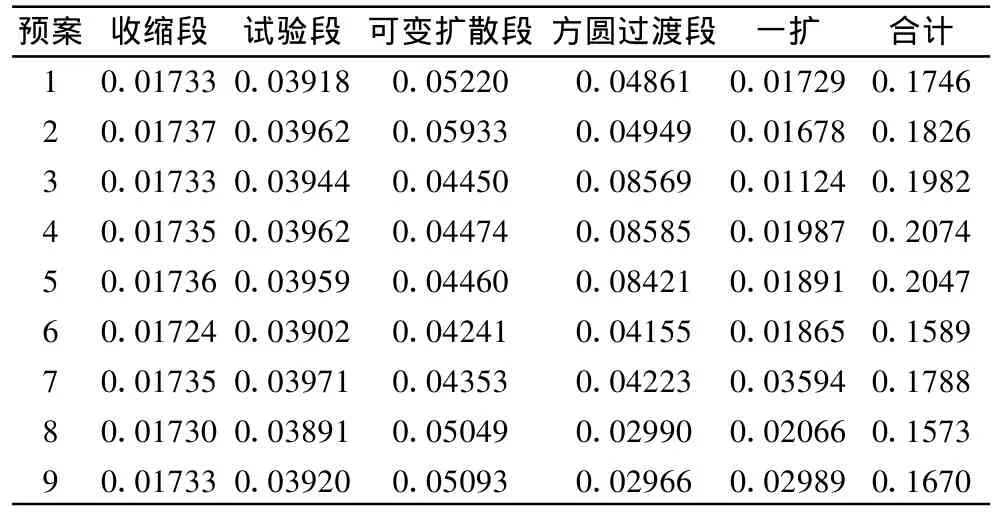

表5给出了各修改预案下部段的当量损失系数。经过综合考虑,选择预案9作为最终设计方案。在方案选取中,虽然过渡扩散段、可变扩散段选用小尺寸方案对该部段来说具有更小的损失系数,但考虑到试验段支架段的布置及其堵塞度的要求,适中的尺寸是合适的;对过渡段,数据分析发现其当地扩散角对损失系数的影响较大,因此控制扩散半角,并使用分段式过渡方式,控制每段当地扩散角,可显著减小过渡段的气流损失;适度增加第一扩散段的出口直径,可降低第一拐角段的入口速度,并控制第二扩散段的面积比,从整体上有利于降低从试验段出口至第二拐角段入口之间的气流损失。针对优选的设计方案,加工了试验件,并对结果进行了实测。实测结果表明,在试验段达到设计风速时,风洞总损失系数大大降低,为0.277,满足风洞总体设计要求。而大风洞由于Re数更高,它的总损失系数比引导风洞的要低(数值模拟结果表明,在同样条件下,大风洞该部段的损失系数为0.1273),因此,在同样的运行状态下,大风洞比引导风洞具有更多的功率余量。

表5 各修改预案下部段的当量损失系数Table 5 Simulated equivalent loss coefficients of different cases

数值模拟和试验结果表明,在计算风洞部段损失时,当试验段速度较低,气流不可压时,按常规方法设计的部段损失符合工程估算结果;而当试验段速度较高,气流压缩性较强时,收缩段、试验段及一扩损失变化不大,而过渡段的损失剧增,此时要严格控制扩散角度。

表6给出了各预案的部段当量扩散半角。当一扩扩散半角在3°以下,过渡段扩散角控制在2.5°以下损失较小。

表6 各部段的当量扩散半角Table 6 Equivalent half divergent angle of different cases

6 结 论

采用CFD技术结合实验,成功降低了高亚声速风洞扩散段的损失。研究结果表明,在试验段速度较高时,要严格控制扩散段的角度,避免气流分离,才能有效减小部段损失。利用CFD技术可以比较准确地模拟部段损失系数,弥补工程估算的不足。

[1]刘政崇,廖达雄,等.高低速风洞气动与结构设计[M].北京:国防工业出版社,2003.

[2]伍荣林.风洞设计原理[M].北京:北京航空学院出版社,1985.

[3]华绍曾,杨学宁,等.实用流体阻力手册[M].北京:国防工业出版社,1985.

[4]韩占忠,王敬,等.FLUENT流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004.