碳纤维增强PTFE复合材料的摩擦磨损性能研究

2010-04-13项东虎朱亚波

项东虎,席 博,朱亚波

(中国矿业大学材料科学与工程学院,江苏徐州221116)

0 引言

聚四氟乙烯(PTFE)具有吸水率极低、自润滑性和不粘性等独特性质,可以在-250~260℃的温度范围内正常使用,是一种理想的固体润滑材料。在工业以及航空航天领域,PTFE及其复合材料以具有优良的自润滑性,摩擦系数低、耐化学腐蚀、耐高低温等优点而在自润滑领域得到广泛重视,但其耐磨性差及承载能力低,使其应用范围受到一定的限制。近年来,对PTFE的改性己成为研究的热点,往基体里面填充微纳米级颗粒备受国内外学者关注,如填充纳米碳纤维能减少PTFE的体积磨损率1-2个数量级。填充纳米ZnO能提高PTFE耐磨损性能近2个数量级。填充15%Al2O3纳米粒子加5%石墨后,耐磨性可提高200倍,并有较为稳定的摩擦因数,填充碳纳米管能有效地抑制PTFE的犁削和粘着磨损,但有关微纳米碳螺旋纤维改性PTFE性能的研究还较少,本文就以直碳纤维和碳螺旋纤维为PTFE的改性材料,对比分析它们对PTFE抗压强度和摩擦磨损性能的影响,并简单探讨它们对PTFE性能改善的机制。

1 实验部分

1.1 主要原料

①原料:PTFE、悬浮聚合白色粉末(浙江巨圣氟化学有限公司)、碳螺旋纤维、直碳纤维(自制)。②偶联剂:KH-550(-氨丙基-三乙氧基硅烷,南京曙光化工厂)。

1.2 碳纤维的处理

螺旋碳纤维是无机纤维,虽与基体的结合性较好,但分散性较差,需要通过偶联剂对碳纤维表面进行偶联改性,以提高与基体的结合性,达到增强复合材料性能的目的。螺旋碳纤维偶联改性的一般工艺过程为:将一定量的偶联剂和溶剂配制成溶液后,放入碳纤维,机械搅拌30min,放入干燥箱中80℃下干燥4h,在105.3℃下活化2h,取出密封保存。

1.3 碳纤维增强PTFE复合材料的制备

PTFE粉料易结块,且颗粒之间也有一些水分,经85℃处理8~12h,除去水分。采用干法机械混和法,把预处理过的PTFE粉料和填料按质量百分比秤好,采用人工机械搅拌5~8min后,放入模具中冷压成型,采用单向加压的办法压制,以5mm/min的加压速率加压至10kN,保压10min,再脱模得到预成型样品。将预成型样品放入电炉中烧结成型,在360~380℃下烧结3~4h,然后随炉自然冷却至室温,经磨饰加工,即得到复合材料制品。

复合材料制备工艺流程:原料称量→混料→装入模具→冷压成型→烧结固化→辅助加工→检验→成品

2 性能测试及讨论

2.1 摩擦与摩损性能

将PTFE粉末放在电热恒温干燥箱里,在一定的温度下进行干燥,并将PTFE粉末和改性填料采用人工机械混合,取出混合后的物料,放入模具中冷压成型,再在空气气氛中烧结固化成型,冷却取出,打磨修饰后得到块状试样,试样尺寸为10mm×10mm×20mm。在M-2000型摩擦磨损试验机上,采用环-环试验方式,大气环境、干摩擦条件下评价试样的摩擦磨损性能。对偶为45钢环,硬度为40HRC,尺寸为 mm,其表面用1200#金相砂纸打磨。试验总转数为12000转,载荷150N,滚轮转速为200r/min,磨损时间1h,前二十分钟每隔5min从磨损试验机上读取一次摩擦力矩,后四十分钟每隔2min从磨损试验机上读取一次摩擦力矩,取其平均值,根据(F为载荷,R为滚轮半径),计算出摩擦系数。用精度为0.1mg的电子天平秤量试样磨损前后的质量,由公式(1)计算磨损率,式中:△m是试样磨损前后质量差(g),V是试样体积(单位cm3),M:摩擦力矩(单位 N*m),m:试样实验前的质量(单位g),n:试验总转数。

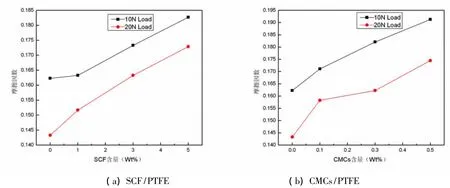

图1 摩擦因数在不同载荷下随碳纤维含量的变化关系曲线

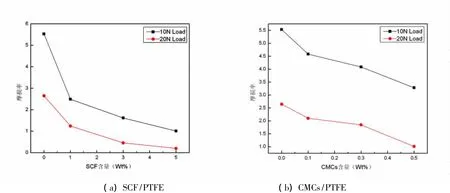

图2 摩损率在不同载荷下随碳纤维含量的变化关系曲线

图1所示为载荷分别为10N和20N和速度0.52 m/s下两种碳纤维增强聚四氟乙烯复合材料的摩擦学性能随碳纤维含量的变化关系曲线。可见,随着碳纤维含量的增加,摩擦因数逐渐增强,这是因为一方面PTFE复合材料在摩擦时会向对磨件表面转移形成一层PTFE膜,纤维的加入在摩擦过程中会破坏转移膜,从而提高复合材料的摩擦系数,另一方面,由于采用的是人工加机械混合方式,在混合的过程中,纤维容易形成絮团吸附物,在压制的过程中,会使制品表面的坑洼程度大,制品的粗糙度增加,在与金属件对磨时,机械啮合与切削碰撞就比较显著,导致滑动困难,使摩擦因数增大。由于SCF摩擦系数较小,有助于转移膜在对磨件表面的粘附,在承载时能起到很好的润滑作用,所以SCF的填充不会大程度地影响摩擦系数的变化。但在不同的正压力下其摩擦因数各不相同,正压力为20N时的摩擦因数小于正压力为10N时的摩擦因数。

图2说明复合材料的磨损量随纤维含量的增加而减小,这主要是由于增强碳纤维的加入阻止了PTFE带状结构的大面积破坏,并且增强碳纤维具有一定的承载作用,从而大大降低了PTFE复合材料的磨损量;正压力越大,其摩损率越低,这主要是由于PTFE摩擦表面的平均屈服应力值较高,摩擦表面积累的PTFE磨屑很难被重新嵌入到PTFE基体中,这些磨屑的自润滑性和耐磨性使得正压力较高时,摩擦因数和磨损率都会降低,而滑动速度的影响会变得很小。

总的说来,碳纤维使得PTFE基体的磨耗降低、耐摩性能增强,从摩擦因数上来看,由于PTFE的摩擦因数是固体中最小的,无论加入什么样的物质均会使其摩擦因数增大,这一点在本实验中得到了很好的验证。

另外,在PTFE的减摩转移学中认为,当PTFE与其它物体对磨时的相互作用,PTFE的大分子容易被拉出晶区,由于接触点之间的库仑力和范德华力并在对磨面上形成20~300nm厚的薄膜,这层薄膜的大分子是按滑移方向高度定相的,从而变成了PTFE之间的摩擦。从PTFE的表面把分子拉扯出来是因为PTFE的内聚能小,分子间结合力弱。所以当PTFE与金属表面进行对磨时,容易发生磨损现象。对于机械混合试样来说,由于其中碳纤维的排列是杂而无序的,它可以渗透到PTFE基体中形成较多的网状结构,对PTFE产生了束缚作用,可以阻止PTFE的形变位错和分子链的运动,从而使PTFE的磨耗降低。

2.2 硬度与抗压性能

图3给出了两种碳纤维增强前后的聚四氟乙烯复合材料的硬度值随碳纤维填充量的变化关系。可以看出对于直纤维,其复合材料基体的硬度变化情况是随着碳纤维的填充量的增加先上升后下降,最后的硬度值低于纯聚四氟乙烯的硬度值,这主要是由于碳纤维增强聚四氟乙烯复合材料烧结结晶后形成高分子链,在分子链间存在一些空隙,当碳纤维的填入量较小时,微纳米粒径的填料可填充到空隙中,从而使复合材料组织致密,增强了材料的邵氏硬度,而当微纳米材料填充量较大时会阻碍复合材料的高分子链形成,从而又导致材料邵氏硬度下降,而对于添加碳螺旋纤维的PTFE复合材料,由于三次添加的量都比较少,所以复合材料的邵氏硬度一直在上升,并没有出 现像添加直纤维那样硬度值会出现下降的情况。

图3 邵氏硬度随碳纤维含量的变化关系曲线

图4 抗压强度随碳纤维含量的变化关系曲线

图5 断裂位移随碳纤维含量的变化关系曲线

由图4、图5可知:纯PTFE材料的压缩性能很 差,抗压强度仅为11MPa左右,并且压缩位移达到4.3mm左右就开始发生断裂破坏,当添加1%的SCF时,其抗压强度没有发生显著的变化,但其压缩变形性能得到了明显的改善,因为断裂位移提高到现在的6.0mm左右,当添加3%的SCF时,其最大承载力有明显的升高,且其压缩性能也得到较好的改善,当添加含量达到5%时,其各项性能都在原有的基础上得到一步的提高;对于添加CMCs的试样,当添加0.1%的CMCs时,其最大承载力就有一定的提高,压缩性能已经可以看出得到明显的改善,当添加0.3%的CMCs时,其最大承载力已经达到很好的展现,且其塑性变形能力也大大改善,当添加CMCs的含量达到0.5%时,其各项性能同样都在原有的基础上得到一步的提高。

2.3 磨损表面的SEM分析

与纯PTFE相比,纤维填料可以显著提高复合材料的抗压强度。这可能是因为:(1)载荷作用在复合材料上时,纤维并不直接受力,而是作用在基体材料上,然后通过纤维与基体的界面传递到纤维。当界面粘结性能较好时,大部分载荷可传递到纤维,使纤维起到有效增强作用,并使复合材料的抗压性能和塑性变形得到进一步提高;(2)由于纤维填料加入后,可以均匀分散在基体中,起到简单的“物理交联”作用,所以有效提高了复合材料的支撑和承载能力,改善了其尺寸稳定性,避免试样发生凹陷和翘曲,并增加其抗压性能,且少量的碳螺旋纤维又比稍多量的直纤维对抗压强度的贡献更为显著。

图6 碳纤维增强PTFE复合材料磨损表面(×600倍),

图6(a)是纯PTFE磨损表面的SEM照片,纯 PPTE硬度低,转移膜是连续大块的PTFE,附着力很差,在外力挤压下,对磨件表面的凸峰极易将PTFE表面犁削下来,形成沟槽和摩擦纹。

图6(b)至图6(e)分别是不同质量分数CMCs或SCF填充PTFE复合材料的磨损表面形貌。可以看出:图6(b)中复合材料的摩擦面上散布着大量磨屑,基体仍呈片状磨损痕迹,说明材料的磨损是粘着磨损与磨粒磨损两种磨损方式共同作用。图(c)中,随着纤维质量分数的提高,分布在基体中的CMCs形成网架结构,与PTFE大分子链件的作用力增强,承载能力提高,阻止了PTFE的大块脱落。

图6(d)和图6(e)是质量分数1%SCF和3%SCF的PTFE复合材料磨损表面形貌。由摩擦磨损表面可知:SCF的加入,由于硬度略有增加,使摩擦系数有所提高,表面变得很粗糙,但SCF具有高的比强度和比模量而在摩擦磨损过程中优先承受载荷,使基体不致被挤压、刮削,增强了材料耐磨性,总的说来,和纯的PTFE材料相比,添加碳纤维的复合材料能够有效地提高其摩擦磨损性能。

3 结论

(1)与纯PTFE材料相比,添加了碳纤维之后的复合材料,其压缩性能得到了提高,尤其是碳螺旋纤维,效果更加明显。

(2)PTFE材料自身塑性性能很差,但通过添加碳纤维以后,不仅断裂时的位移比纯PTFE的断裂位移增加了许多,同时其抗压强度也得到了提高,这说明通过添加碳纤维以后可以有效地提高其塑性与强度。

(3)添加碳螺旋纤维之后,随着添加量的增加,表面的磨损得到了较好的改善,添加直纤维尽管其表面磨损较明显,但由于SCF优异性能的影响,最终还是使得其磨损率大大降低。

[1]Feng Xin,Lv Jiazhen,Lu Xiaohua,et al.Applications of pota siumtitanate whiskersin composite materials[J].Acta Material Ecompositae Sinica,1999,16(4):1 -7.

[2]Shi Yijun,Feng Xin,Wang Huaiyuan et al.Tribological And Mechanical Properties of PTFE Composites Filled with the Combination of Short carbon Fiber and Carbon NanoFiber[J].Key Engineering Materials,2007,335(2):689-692.

[3]Li Fei Hu Ke,Li Jianlin ,et al.The Friction and Wear Characteristics of Nanometer ZnO Filled Polytetra-Fluoroethylene[J].Wear,2001,249(10/11):877 -882.

[4]XiangD H,LiK,ShuW C et al.On The Tribological Properties of PTFE Filled with Alumina Nano-particles and Graphite[J].Journal of Reinforced Plastics& Composites,2007,26(3):331-339.

[5]王国强.实用工程数值模拟技术及在ANSYS上的实践[M].西安:西北工业大学出版社,1999.

[6]顾红艳,何春霞.粉状纤维增强PTFE复合材料的力学与摩擦磨损性能[J].工程塑料应用,2009,37(6):13-16.

[7]杨学兵,晋欣桥.滑动速度和正压力对三种PTFE自润滑材料摩擦系数的影响[J].内燃机工程,2010,31(2):105-108.

[8]王乘鹤.塑料摩擦学[M].北京:机械工业出版社,1994.

[9]黄丽,孙正滨.PTFE复合材料力学与摩擦性能的研究[J].复合材料学报,2000,17(4):54 -57.

[10]田秀,曲建俊.纳米金属粉填充Ekonol/PTFE复合材料的摩擦磨损性能研究[J].润滑与密封,2010,35(2):6-10.

[11] Shang guan,Qianqian,ChengXianhua.Effect of rare earths on tribological properties of carbon fibers reinforced PTFE composites[J].Journal of Rare Earths,2007,25(4):469-473.