300MW供热机组水环式真空泵系统技术改造

2010-04-13吴河生范朝光

吴河生,范朝光

(太仓港协鑫发电有限公司,江苏太仓215433)

江苏太仓港协鑫发电有限公司4×300MW机组分别于2004年投产,其中3号、4号机组为抽汽供热机组,2007年对5号、6号机组进行了供热改造,实现了6台机组供热(包括一期2台135MW机组),每台机组配备2台水环式真空泵,正常一备一运。自投产以来,3号机3A、5号机5B、6号机6A真空泵都曾出现真空泵叶轮损坏、叶片段落,甚至泵壳变形事故,特别是夏季水温升高,真空泵转子叶片材料(铸造304)在抗汽蚀上达到极限,其使用寿命受到一定影响,真空泵叶轮正常使用都不到一年,而且在更换叶轮期间机组没有备用真空泵。虽然该公司采取了将2台机组真空系统并联,也制定了2台机组共用1台真空泵的措施以提高机组的经济性和可靠性,但是具体实施中每台机组的运行状况不同,并不能完全实现2台机组共用1台真空泵,给该公司安全经济生产带来一定的影响。

1 水环式真空泵工作原理

太仓港协鑫发电有限公司4×300MW机组配备的是新型节能产品ELMO-F系列中的2BW4353-O型水环式真空泵组,该公司5号、6号机组4台水环式真空泵由广东佛山水泵厂生产。

水环式真空泵的主要部件是叶轮和壳体。由于叶轮偏心地装在壳体上,随着叶轮的旋转,工作液在壳体内形成运动着的水环,水环内表面也与叶轮偏心,由于在壳体的适当位置开设有吸气口和排气口,水环泵就完成了吸气、压缩和排气这3个相互连续的过程,从而实现抽送气体的目的[1]。

2 水环式真空泵叶轮损坏的原因

结合电厂的实际生产情况,分析认为真空泵叶轮损坏的主要原因,是因为夏季环境温度及循环水温度高,真空泵冷却器冷却效果变差,进而使真空泵内的工作水温度升高、接近于真空泵工作压力下的饱和温度,使泵内工作液汽化,导致真空泵处于憋死或接近憋死的状态下运行。在水温一定的条件下真空越高(绝对压力低)、水温越高,泵内的水接近沸腾并会产生大量的气泡,气泡的产生与破裂过程会对叶轮造成汽蚀损坏。根据叶轮内水环形成的压力分布,叶顶和叶根是最容易发生汽蚀的部位,汽蚀破坏了叶轮的动平衡,引起泵体的强烈振动,振坏真空泵的附属设备(压力真空表、压力开关、入口气动门的反馈装置等),而且会发出非常大的汽蚀噪声。由于温度升高,加剧了泵内工作水的汽化,大量汽化产生的气泡是凝汽器内被抽吸的气汽混合物中气泡的很多倍,这些气泡都在叶轮处破裂,对叶轮产生强大的冲击力,使叶轮在同等工况下遭受数倍于设计工况的冲击力,尤其是叶顶和叶根,最终导致叶轮寿命缩短而损坏,影响真空泵组的安全运行,进而影响汽轮发电机组的安全运行。

3 真空泵冷却系统对机组真空的影响

水环式真空泵运行时,为保持抽吸能力,其密封用水工作液必须保持一定的过冷度,如水温升高则真空泵密封水工作液发生汽化,其极限抽真空值就是该温度对应的饱和压力。

3.1 理论基础

最低吸入极限压力取决于工作液温度,在水温为15℃、环境温度20℃的情况下,泵的吸入极限压力可达3.3 kPa(绝压)。如果泵不带汽蚀保护装置或大气喷射器时,泵的长期工作压力一般不大于8kPa,否则会产生汽蚀。水温越低相应的最低吸入极限压力就越低。

在设计点工作时,真空泵的压力应比冷凝器背压约低0.7 kPa,以保持空气正常流动。4.9 kPa(该公司汽轮机额定背压)对应的饱和温度约为32.5℃,考虑到真空泵正常运行所需4.2℃的过冷度,也就是说,此时真空泵密封水工作液应低于28.3℃才能正常工作。真空泵工作液取自闭式水补水,在夏季闭式水温度最高可达35℃,因此在实际运行中真空泵密封水工作液很难保证有4.2℃的过冷度。随着水温接近饱和,其抽气能力也不断下降,直至饱和汽化而丧失工作能力。

真空泵的工作压力与冷凝器的压力是动态平衡过程,不管工作液温度的高低,真空泵的抽吸压力必须低于冷凝器的压力才能把冷凝器内的不凝结气体抽走。因此真空泵工作液温度必须低于排汽压力对应的饱和温度,否则就会真空恶化,还会导致真空泵叶轮的汽蚀损坏。

3.2 影响实例及试验

2009年7月17日3号机出现真空下降的情况,就是由于夏季水温升高,工作液闭式循环,水温不断升高,未及时对汽水分离器换水,导致真空泵内工作液汽化造成的。

7月30日在2号机A真空泵进行了试验,A泵加入16.0℃的冷水后分离器温度为16.2℃,启动A泵后温度很快升至24.5℃,并逐渐上升,真空下降,在30℃水温时真空提高约1 kPa,真空泵电流约上升0.85 A。工作水温每降1℃真空提高约0.19 kPa。可见,保持真空泵工作液密封水较低的温度是保证夏季机组真空的重要手段。

4 改造方法讨论

根据公司的实际情况,对真空泵工作液的冷却器冷却水或工作液进行改造,既能提高真空、改善真空泵的工作状况,又能解决真空泵的汽蚀问题。

改造实施究竟是改造冷却水,还是直接改造工作液,下面就以该公司对5号、6号机2种改造方法的实践来说明哪种办法更为有效、可靠。

4.1 冷却水改造

2009年3 月利用公司大修对6号机6A真空泵工作液冷却器冷却水进行了改造,真空泵工作液冷却器冷却水原设计为闭式水,压力0.4~0.6 MPa,闭式水由开式循环水冷却,水温高于开始循环水5℃左右,利用5号、6号机连续供热的特点,将除盐水补水经过真空泵冷却器后补入除盐水补水箱,供热时除盐水泵一直运行,5号、6号机除盐水补水箱连续保持除盐水泵80 t/h的流量。此方法既不用增加设备投入,又可以提高除盐水补水温度。

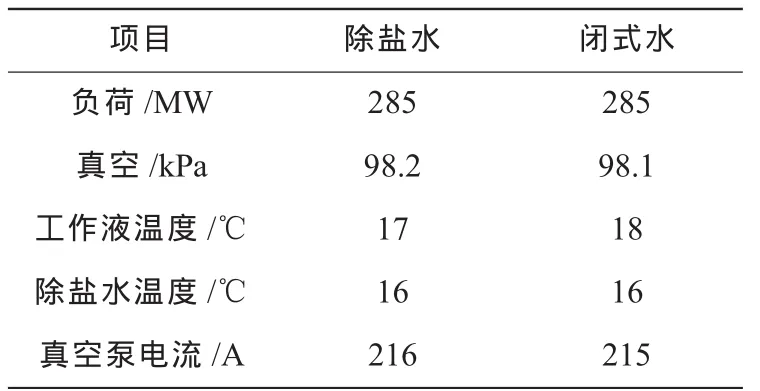

真空泵工作液冷却器冷却水切换前后各相关参数如表1所示。由表1可知,冷却水的改造效果并不明显。又在夏季循环水温度较高时投入除盐水作为冷却水运行了一段时间,效果仍不够理想。

表1 不同水源对照

4.2 真空泵工作液改造

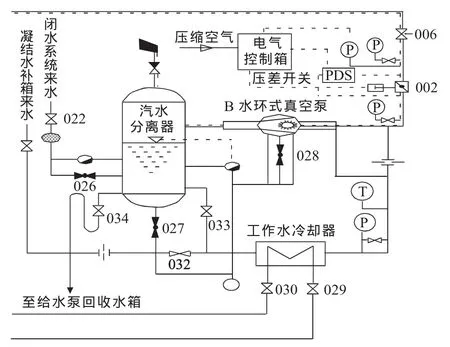

2009年11月5号机大修,对5B真空泵工作液进行了改造,如图1所示。由除盐水补水箱下部直接引出一根补水管经冷却器至真空泵作为工作液,补水加装流量计,同时至汽水分离器加装手动门,真空泵启动时冲洗管路,化验水质合格后对真空泵充水,同时开启真空泵汽水分离器至给泵密封水回水一次门,关二次门,开放地沟门对泵进行冲洗,调整水量7.5 t/h左右,化验水质合格后关放地沟门,开启真空泵汽水分离器至给泵密封水回水二次门,启动真空泵此时水流量应增加至12.8 t/h左右,调整真空泵汽水分离器至给泵密封水回水一次门的开度保持真空泵汽水分离器水位在150~200mm之间连续运行。此种运行方式除盐水补水箱水位在4500mm以上,才能保证除盐水有一定的压力从而保证水流稳定。

4.2.1 试验结果

图1 改造后的真空泵系统

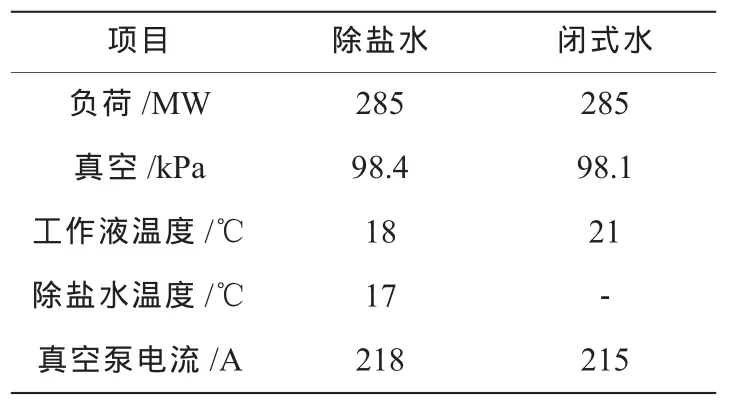

大修结束机组正常运行后对5B真空泵工作液进行了切换试验,将工作液由原来的闭式水切换为除盐水,并由原闭式循环方式改为开式循环,开式循环水方式能有效地冷却真空泵转子,使真空泵内温度保持较低水平,同时提高凝汽器补水温度。真空泵工作液冷却器冷却水切换前后相关参数如表2所示。试验表明,通过降低工作液温度使真空泵出力得到一定程度的提高。

4.2.2 讨论

表2 真空泵工作液不同水源对照

一般情况,化学除盐水温度比闭式水温度低2~4℃,利用化学除盐水作为真空泵工作液可使其温度降低2~3℃。以夏季工况为例,闭式水温在32.5℃左右,除盐水温在29.5℃(接近循环水温度)左右。如将真空泵的工作液切换为除盐水,可以提高真空泵出力0.6~0.8 kPa。

现公司5号、6号机供热量在80 t/h左右,加之机组正常运行时的汽水损耗,除盐水补水量完全可以满足每台真空泵开式循环工作水量13 m3/h冷却水量的要求。不改变所涉及到的其他系统的运行方式,若运行方式改变后机组真空平均提高0.3 kPa,按5号机组2009年发电量计,年节省标煤1000t。按标煤630元/t计,年节约成本63万元。机组补水经真空泵加热后,水温可提高4℃,全年可节约成本约4万元。

该方法优点是,改造系统简单,投资少,真空泵工作液的流动冷却既改善了真空泵转子工作状况,又提高了补水(除盐水)的温度。其缺点是机组必须连续供热,当供热停止、检修时必须对真空泵工作液调整或卸换,对安全运行有一定影响,真空泵工作液温度下降提高了真空泵出力,真空泵电耗增加。

4.3 其他方法探讨

4.3.1 大气喷射装置

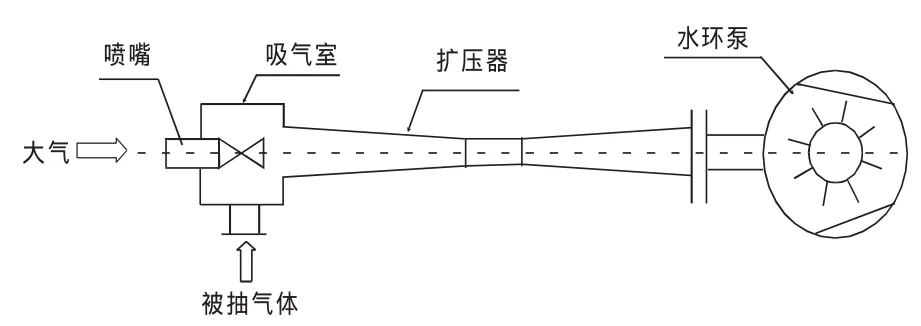

为解决真空泵汽蚀的情况,需提高真空泵入口压力,为此真空泵入口增加前置大气喷射装置,如图2所示。

图2 大气喷射装置

前置喷射装置为一个喷嘴和扩压管组合装置,动力气源采用真空泵出口气流。通过从排气侧(气水分离器)引入接近大气压力的气流,通过喷嘴加速形成高速气流,带动吸入口内的气体一起从吸气支管进入泵内。泵初始运行入口压力高时,喷射器不投入,绝对压力达到15 kPa左右时,喷射器投入工作。真空泵增加前置喷射装置改造后,可将泵入口绝对压力由原先的4~8 kPa提升至9~15 kPa,从而大大减轻泵内的汽蚀现象,达到稳定运行的目的。同时可提高凝汽器在低真空状态下的抽气量,提高系统真空度。

此种改造方法的优点是,提高了机组的真空,延长了真空泵的使用寿命,降低了真空泵的噪音和振动。缺点是改造后由于真空泵入口压力上升,真空泵出力增加,导致真空泵电流上升、电耗增加。

4.3.2 冷却器和真空泵入口加装制冷设备

另一种可提高凝汽式汽轮机水环真空泵效率的技术方案是,构成中包括水环真空泵、制冷设备、汽水分离器和相应的连接管路,水环真空泵的抽气端经气体吸入管连通汽轮机的凝汽器,排气端与汽水分离器连通,水环真空泵的密封端与工作液供给管连通,工作液供给管和气体吸入管处分别设置工作液换热器和气体换热器进行冷却,工作液换热器和气体换热器内流动由制冷设备提供的冷冻水。该方法可有效降低凝汽器排入真空泵的气体温度,使吸入的不凝性气体中的水蒸气部分凝结,可提高凝汽器的真空度并进而提高汽轮机的效率,减少电耗;通过闭式冷冻水循环冷却水环真空泵工作液,可有效降低工作液温度,改善真空泵转子的工作状况,有效防止真空泵汽蚀,减小真空泵振动,延长真空泵的使用寿命。

该方法优点是,机组真空可提高0.5~1 kPa,真空泵工作状况改善。缺点是投资大,系统复杂,电耗增加,没有合理利用热量。

5 结束语

凝汽器真空变化对汽轮机的安全经济运行有较大影响,真空升高可使汽轮机热耗减少,效率提高,供电煤耗降低,获得较好的经济效益。太仓港协鑫发电有限公司对供热机组真空泵系统进行了改造,同时讨论了其他改造方法的优缺点。在实际改造过程中,各个电厂可以根据自身情况找到适合本厂的最佳方法。

[1] 孔珑.工程流体力学[M].北京:高等教育出版社,1996.