中国电站用耐热钢及合金的研制、应用与发展

2010-04-13林富生王治政王宝忠程世长谢锡善

林富生, 王治政, 王宝忠, 程世长, 谢锡善

(1.上海发电设备成套设计研究院,上海 200240;2.宝山钢铁股份有限公司,上海 200940;3.中国第一重型机械股份公司,黑龙江 161042;4.北京钢铁研究总院,北京 100081;5.北京科技大学 材料科学与工程学院,北京 100083)

进入21世纪,中国政府十分重视环境保护和减少CO2的排放,在尽力发展水电、风电和太阳能发电的同时,大力发展核电和高效、清洁的超临界、超超临界发电技术.中国加快了超临界和超超临界机组的建设,加大了关停小火电的力度.从2004年11月第一台超临界机组投运和2006年11月第一台超超临界机组投运至今,已有100多台600~660 MW超临界机组、15台600~660MW 超超临界机组、16台1 000 MW超超临界机组投运,此外,还有约170台超超临界机组订货,约100台超临界机组订货.近几年,累计关停小火电机组7 467台,总容量超过54 000 MW.通过这些措施,使供电标准煤耗从2004年的376 g/(kW◦h)下降到今年1~7月的341 g/(kW◦h)[1].中国加快了核电建设,至今已核准建设包括AP1000在内的核电机组24座,在建核电装机容量约25 400MW.中国已成为世界上投运超超临界机组最多的国家,也是在建超超临界机组和核电机组最多的国家.

中国对超超临界机组和核电机组用材料的需求量很大,前几年向全球采购供不应求,有些关键部件材料的价格成倍上涨,使机组的制造成本大幅上升,材料已成为中国发展超超临界机组和核电机组的制约因素.为了解除材料制约,中国加大力度开展超超临界机组和核电机组用关键材料和关键部件的研制及应用研究.本文主要介绍中国电力工业的现状与发展、电站装备用材料的研制及应用情况.

1 中国电力工业的现状与发展

电力工业包括发电和输变电,其中与耐热钢及合金相关的是发电设备制造、电源建设与电站运行.

1.1 中国电力工业的现状

中国的电力工业因本世纪初的市场需求而得到了迅猛发展,政府十分有力的节能减排措施,使先进的超临界、超超临界机组和核电机组得到了快速发展.在短短几年内,中国投运的超超临界机组超过了其他国家历年投运的总和.与此同时,材料成为中国发展先进电站和保障机组安全运行需要解决的的重要问题.

表1给出了中国2008年装机容量、发电量与发电设备产量的构成和增长情况.由表1的年增长率可知,风电和水电在2008年得到了快速发展,而火电的增长率则明显低于平均值,可见政府的节能减排措施落到了实处.核电由于建设周期较长,在表1中不能很好地反映,事实上,2008年核电建设加速,全年核准建设14台核电机组,装机容量共15 120 MW,核电建设投资增长了71.85%.

表1 2008年装机容量、发电量与发电设备产量的构成和增长情况[2-3]Tab.1 General conditions o f loading capacity,power generation and equipment production in 2008

在2008年火电设备制造中,完成600 MW 及以上大型机组76套,总装机容量共52 380 MW,其中1 000 MW超超临界机组12套,600~660 MW超超临界机组 9套,超临界机组36套;完成400 MW级燃气轮机联合循环机组8套.

1.2 中国电力工业的发展

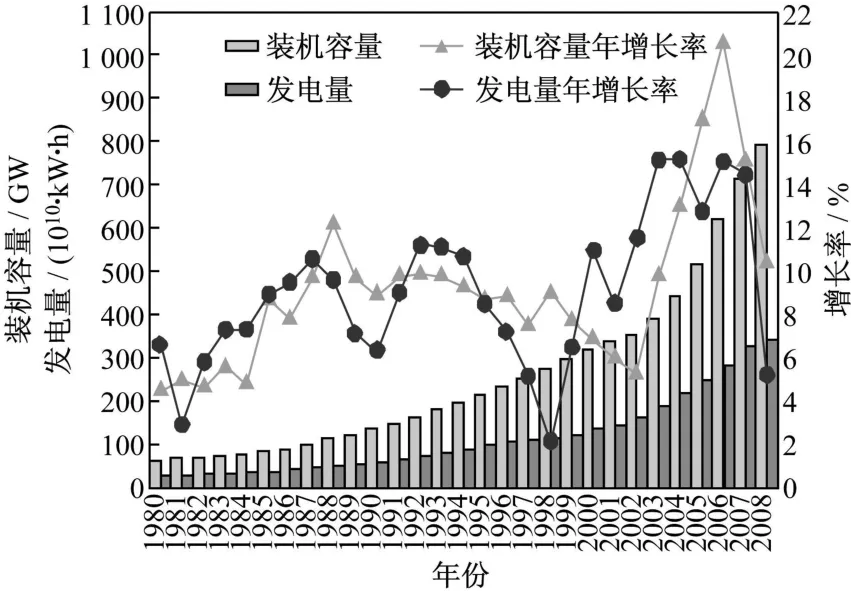

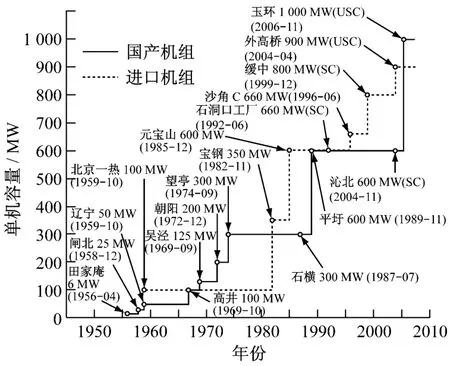

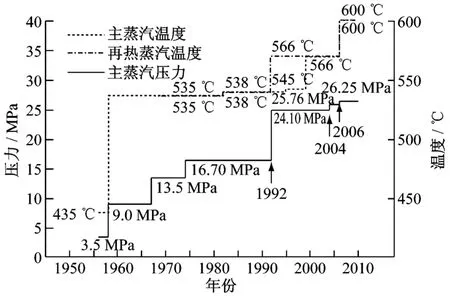

中国自1882年安装11.76 kW发电机组开始,有了电的历史,但在1949年中华人民共和国成立时,总装机容量仅为1 850 MW.新中国成立60年来,电力工业的发展主要在后30年.到1979年底,总装机容量为63 020MW,前30年累计增加61 000 MW;到2009年,总装机容量已超过 800 GW,后 30年累计增加约800 GW,特别是进入21世纪后,中国的电力工业得到了快速发展.图1给出了1980年以来中国电力工业的发展,图2和图3分别表示火电单机容量和蒸汽参数的发展.由图1可见,1987年总装机容量突破100GW,以后分别过8年、5年、4年和1年增加100GW.

图1 中国电力工业的发展[2,4-5]Fig.1 Development history of China's Electric Power Industry

图2 火电单机容量的发展Fig.2 Evolution of unit capacity of coal-fired power plan ts

图3 火电蒸汽参数的发展Fig.3 Evolution of steam parameters of coal-fired power plants

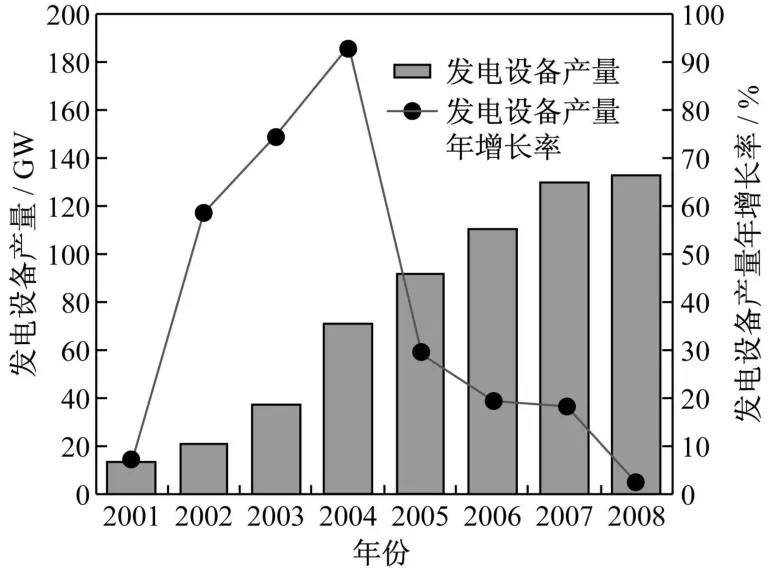

图4为中国发电设备制造业进入21世纪的发展情况.由图4可见,发电设备产量的增长非常快,2006—2008年连续三年年产量超过100 GW,2008年产量超过了130GW,是2001年产量的10倍.

图4 中国发电设备制造业的发展[6]Fig.4 Development of domestic power equipment production

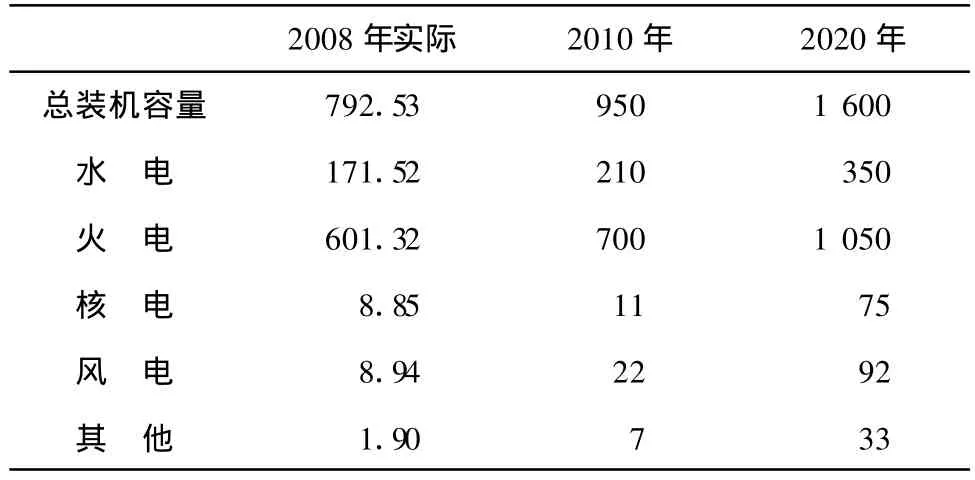

表2是对中国2010年和2020年装机容量的预测.中国今后的电力发展,一方面要满足国民经济发展和人民生活水平进一步提高对电力增长的需求,另一方面要解决好电力发展与环境保护之间的矛盾.因此,电源建设会有较快发展,同时会加快电源结构的调整.风电、核电和水电会快速发展,煤电占总装机容量的比例会下降;在煤电建设中,以高效、清洁的超临界和超超临界机组为主,也建设整体煤气化联合循环(IGCC)电站;在核电方面,加快第三代核电的建设,同时开展第四代核电——高温气冷堆的研究.2020年以后,中国的电力工业还会有较大的发展空间.

表2 中国2010年和2020年装机容量预测Tab.2 Prediction of domestic loading capacity of2010 and 2020 GW

2 先进电站材料

20世纪50年代末,美国参数为31 MPa/621℃/566℃/566℃的Philo电站6号和参数为34.5 MPa/649℃/566℃/566℃的Eddystone电站1号超超临界机组投入实际运行.限于当时的材料技术,采用了传统的奥氏体钢,但在运行过程中出现了比较严重的烟气腐蚀、蒸汽氧化和热疲劳等材料方面的问题,不得不降参数运行.在1960—1970年,美国的超临界机组虽有较快发展,但由于运行可靠性和经济性方面的原因,其后的发展受阻.20世纪70年代的二次石油危机,促使一些资源短缺国家积极实施高效的超超临界发电计划,以提高发电效率、保护环境及减少温室气体CO2的排放.

日本在1981年启动了超超临界发电技术的研究计划,第一阶段(1981—1993年)目标是开发应用铁素体钢的参数为31.4 MPa/593℃/593℃/593℃机组和应用奥氏体钢的参数为34.3 M Pa/649℃/649 ℃/649 ℃机组;第二阶段(1994—2000年)目标是开发应用铁素体钢的参数为30MPa/630℃/630℃的一次再热机组.2008年3月,日本启动了“给地球降温——新能源技术计划”(2008—2015年),目的是减少温室气体的排放,共有21项技术开发,其中先进超超临界发电技术(A-USC)项目的目标是实现700℃等级粉煤发电技术的商业化.

欧洲在 1983年开始实施COST 501(1983—1997年)计划,分3个阶段进行,目标是建立参数为29.4 MPa/600℃/600℃和29.4 MPa/600℃/620℃机组.在 COST501计划完成后,紧接着实施COST 522(1998—2003年)计划,目标是建立 30 MPa/620℃/650℃机组;之后实施 COST 536(2004—2009年)计划,目标是利用9%~12%Cr铁素体钢制造大型铸锻件(如转子、主汽阀壳)和厚壁管的650℃超超临界机组.与此同时,在1998年启动了为期17年的Thermie AD 700(1998—2014年)计划,目标是建立37.5 MPa/700℃/720℃的超超临界机组.

美国在1978年开始研究更加经济的燃煤发电技术,在1986年启动了历时8年的RP1403项目,评价了超超临界锅炉厚截面部件用钢,证实P92钢和P122钢是锅炉厚截面部件的最佳材料.在2000年启动了Vision21计划,目标是15年后建立能使用煤、天然气和生活垃圾等多种原料生产出电能、液体燃料和化工品等多种产品的工厂,要求实现零排放,蒸汽参数达到35 MPa/760°C.

韩国在2002年启动超超临界技术开发计划,目标是建立26 MPa/610℃/621℃的1 000MW超超临界机组.

中国发展超超临界机组起步晚,但政府实施环境保护、减少CO2排放的力度大,建设超超临界机组的速度快.2002年“超超临界燃煤发电技术”研究项目列入国家科技部“十五”863研究计划,以华能玉环电厂一期2台1 000 MW机组作为依托工程.这2台机组的蒸汽参数均为26.25 MPa/600℃/600℃,锅炉由哈尔滨锅炉厂有限责任公司引进日本三菱公司技术制造,汽轮机和发电机分别由上海汽轮机厂和上海汽轮发电机厂引进德国西门子公司技术制造,机组所需材料在全球范围采购.玉环电厂一期工程于2004年6月开工建设,历时30个月建成,于2006年12月30日2台机组都投入商业运行.在玉环电厂一期工程建设的同时,其他一些电厂(如邹县电厂、外高桥电厂等)也开始了超超临界机组的建设.至今,中国已有30多台超超临界机组投入商业运行,成为在运超超临界机组最多的国家.

实现上述众多计划的基础是耐高温材料的发展,因此首先要开发耐高温材料.通过这些计划的实施,在世界范围内推动了600 ℃、620℃、650 ℃、700℃和760℃等级超超临界机组材料的开发与研制,以及这些材料的长期应用性能和长期组织稳定性的研究,并最终成功地研制出一批先进的电站材料.

2.1 超超临界电站锅炉用材料

中国超临界和超超临界电站锅炉用主要材料列于表3.这些材料可分为铁素体耐热钢和奥氏体耐热钢.

表3 超临界和超超临界锅炉主要部件用材料Tab.3 Materials for main components o f SC and USC boilers

铁素体耐热钢又可分为2%~3%C r低合金钢和9%~12%Cr高合金钢.T23钢是20世纪90年代开发的含2.25%Cr的低合金耐热钢,其合金化原理与我国在20世纪70年代开发的G102(12Cr2M oWVTiB)钢相同.与含2.25%Cr的T22钢相比,T23钢降低了C含量以提高焊接工艺性能,减少了Mo含量,增加了W含量以提高固溶强化性能,增加了V、Nb的含量以提高细小析出物的沉淀硬化作用,增加了微量B含量以提高淬透性和强化晶界,从而得到具有良好工艺性能和高热强性的电站用钢,在565℃下的许用应力比T22钢几乎提高 1倍.欧洲 COST501计划开发的7CrM oVTiB1010(T/P 24)钢也属于这类钢.这类钢可作为600℃以下超超临界锅炉水冷壁的材料,也可制成大口径管,作为管道和联箱材料.最近ASM E Code Case 2199-4对T/P23钢的成分又进行了调整,N≤0.015,B为0.001 0~0.006,Ni≤0.40,Ti为 0.005~0.060,Ti/N≥3.5.

9%Cr钢是在9Cr1M o的基础上减C加V、Nb得到低C的9Cr1MoVNb(F9),然后在此基础上优化C、V、Nb成分,得到T91钢.T91钢是美国开发的非常成功的钢种,被全世界广泛应用于金属壁温在593℃以下的超临界、超超临界以及亚临界机组的过热器和再热器管,P91钢制成的大口径管广泛应用于这类机组的集箱和主蒸汽管道,后来将这一材料推广应用于锻件(F91)和铸件(G r91).日本在T91钢的基础上减M o加 W、B,试制成功了 T/P92,欧洲COST501在 T91钢的基础上加 W、B,试制成功了E911,这2种材料的蠕变强度都明显高于T91钢,可用于金属壁温不超过620℃的过热器和再热器管,制成的大口径管用来制造集箱和主蒸汽管道.

12%Cr钢是在欧洲广泛应用的HT91和HT9的基础上减 C加 W、Nb研制成 HCM 12,然后在HCM 12的基础上优化 M o、W 和加 Cu研制成HCM 12A,它被认为与 T/P92、E911是同一档材料,且含Cr量较高,具有较好的抗蒸汽氧化和抗腐蚀能力,这3种材料都有较长的实机运行经历,近年来的研究表明:HCM 12A的长期组织稳定性较差,在高温下长期服役后析出Z相,C r促进Z相的形成.Z相的析出与长大会消耗大量的MX相,导致蠕变强度快速下降.

当温度进一步升高时,铁素体耐热钢已不能满足热强性和抗腐蚀性的要求.奥氏体耐热钢比铁素体耐热钢具有更好的热强性和抗腐蚀性能,但热膨胀系数大、导热性差且价格高.18Cr-8Ni奥氏体钢最初用于化工设备,具有高抗腐蚀性能.而超超临界机组需要采用高蠕变强度、高抗腐蚀性和低成本的奥氏体钢,该钢种在成分设计上结合固溶强化和沉淀强化机理,优化C 、M o、W 、Nb和 Ti元素,采用奥氏体稳定化元素N、Cu代替部分Ni以降低成本;在制造上优化加工工艺,提高使用性能.18Cr-8Ni系钢在TP304H的基础上加Ti形成TP321H,加M o形成 TP316H,加Nb形成 TP347H.这 4种钢在上世纪30年代已开发成功,在工业上获得大量应用.在TP304H 的基础上增C,加3%Cu、Nb和N,研制成功Super304H钢,其在650℃下的许用应力可提高90%.

20%~25%Cr系和高Cr-高Ni系钢具有优越的抗高温腐蚀和抗蒸汽氧化性能,但其许用应力与价格的比值较低,成本较高,需要通过优化成分设计来提高性价比.在A ISI310的基础上加Nb、N开发出HR3C,使其在650℃下的许用应力提高了150%;在 HR3C的基础上加 W、Cu开发出 SAVE 25(22.5Cr18.5NiWCuNbN)奥氏体钢,其10万 h持久强度为100 MPa时对应的温度比HR3C高20 K.

在TP347H的基础上,通过调整和优化热处理工艺获得整体细晶粒组织(晶粒度≥8级),从而提高了钢管的热强性和抗蒸汽氧化能力,细晶粒TP347H在650℃下的许用应力比常规热处理的TP347H 高 20%,被ASME命名为 TP347HFG,其在超临界和超超临界锅炉上已有广泛应用.

为提高管子内壁的抗蒸汽氧化能力,日本钢管公司通过特殊处理使钢管内表层形成200μm左右的细晶粒组织.由于晶粒细小,在氧化膜和基体金属之间,铬原子沿晶界作短程扩散,形成一个均匀、连续而致密的Cr2O3薄膜,防止高温蒸汽与金属基体接触,从而可提高管子内壁的抗高温蒸汽氧化能力.

2.2 超超临界电站汽轮机用材料

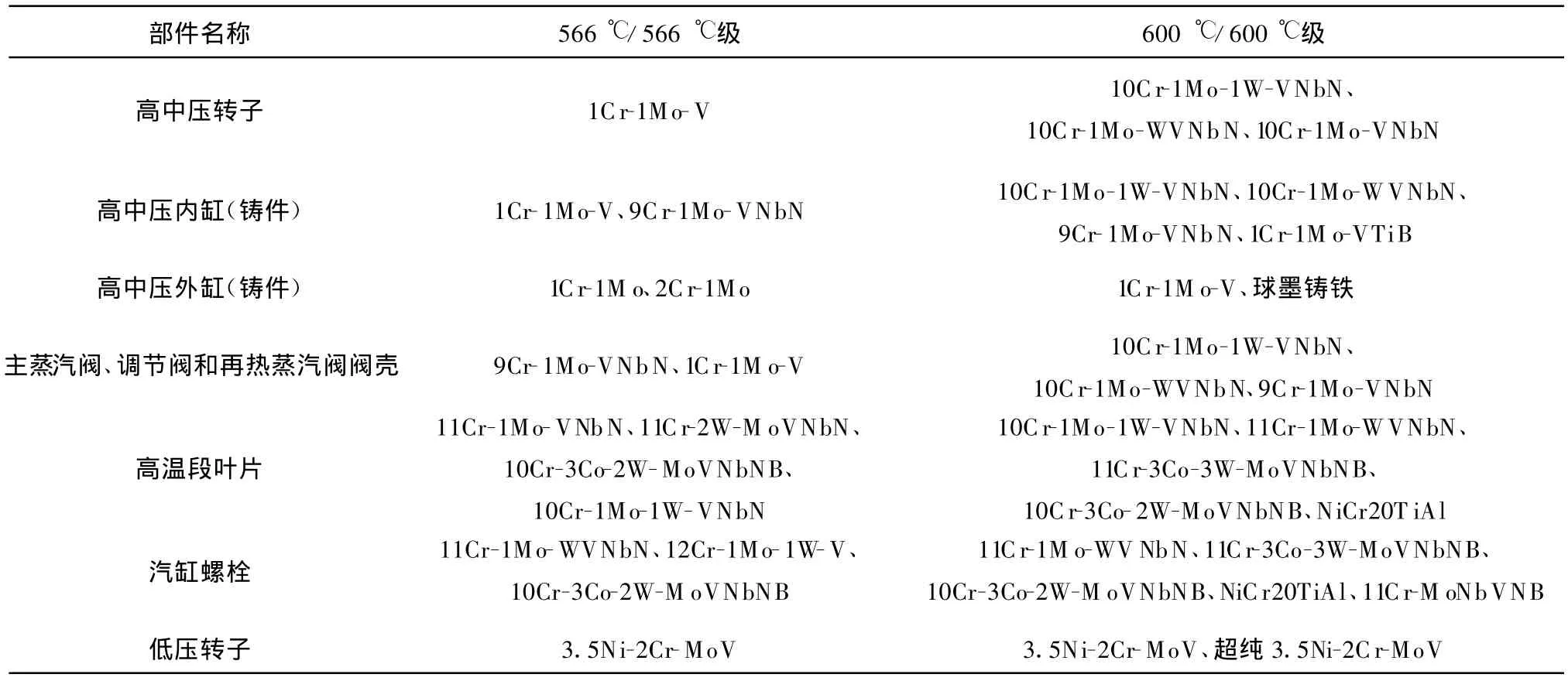

中国超临界和超超临界电站汽轮机主要部件用材料列于表4.

表4 超临界和超超临界汽轮机主要部件用材料Tab.4 Materials for main components of SC and USC turbines

汽轮机用9%~12%Cr钢的合金化原理与锅炉用钢相同.由于汽轮机用钢除汽缸类外,一般不作焊接处理,因此,其含碳量相对较高.

在20世纪50年代,英国开发了H 46钢,日本开发了TAF钢,是当时强度最高的铁素体钢.之后,在世界范围内开发了许多12%Cr类钢,用于制造汽轮机叶片和螺栓.20世纪90年代,日本在11Cr-2.6W-M oVNbB钢的基础上加Co,开发出强度很高的TAF650,同时通过加Re和Co试制成功10.5Cr-2.6W-0.1M o-0.2Re-0.5Co-VNbNB 钢,用于600~650℃的叶片.欧洲的COST501计划研制成功 X18CrMoVNbB91、X10CrCoWMoVNbB1133等汽轮机用钢,不同制造商选用同一档次的材料在成分上往往存在差异,不像锅炉用钢一样形成统一规范.

9%~12%Cr转子钢也是以英国的H 46和日本的TAF钢为基础开发的.由于转子尺寸大,韧性要求高,正火温度比小部件的低,Nb含量高会形成网状NbC,因此,将 Nb含量降低到 0.1%以下,同时降低 Cr含量以抑制δ-铁素体的形成.9%~12%Cr转子钢主要有M oVNb、WM oVNb和WM o-CoVNb 3种系列.M oVNb系有20世纪60年代中期开发的GE(10.5Cr-1Mo-VNbN)和东芝(以Ta代Nb的10.5Cr-1Mo-VTaN)转子钢,主要用于566℃的高中压转子;20世纪80年代开发的 TR1100(TM K 1-10.2Cr-1.5M o-VNbN)和COST F(10.2Cr-1M o-VNbN)转子钢,可用于593℃的高中压转子.WM VNb系主要有 TR1150(TMK2-10.7Cr-1.8W-M oVNbN)、TR1200(11Cr-2.5WMoVNbN)和 COST E(11Cr-1W-1M o-VNbN)转子钢,可用于620℃的高中压转子.WMoCoVNb系主要有 HR1200(11Cr-2.6W-3Co-MoVNbNB,改进型HR1200为 10C r-1.8W-3Co-M oVNbNB)和 COST FN5(11.2C r-2.6W-2.7Co-M o VNbNB)转子钢,目标是用于650℃的高中压转子.

考虑到9%~12%Cr铸钢的可焊性,应适当降低C含量和控制C r含量,以提高焊接性能,优化V、Nb和N含量,以提高蠕变性能.9%~12%Cr铸钢也有M oVNb、WMoVNb和 WMoCoVNb 3种系列,分别用于593℃、620℃和650℃的汽缸和阀体.日本开发的9%~12%Cr铸钢有9.5Cr-MoVNbN(TOS301、MJC12)、9.5Cr-2W-MoVNbN(TOS302)和 9.5Cr-2W-3Co-MoVNbNB 3种,欧 洲 开 发 的 有GX12CrMoVNbN91和GX12CrMoWVNbN1011 2种.

3 电站装备材料的研制

中国电站装备材料主要是通过国家863计划、国家科技支撑计划、国家重大专项和地方政府重大项目组织相关单位合作进行研制,以及通过自主发展计划进行研制的.在此期间,相关企业进行了较大规模的技术改造,现已具备先进的制造设备.

中国电站装备材料的研制体现出明显的市场导向特征,是发电机组发展的迫切需求促进的,机组发展在前,材料研制滞后.目前的材料研制工作主要围绕超超临界机组和核电机组的发展对材料的迫切需求展开,缺什么研制什么,以满足机组发展的需要.

3.1 超超临界电站关键材料的研制

超超临界电站关键材料主要是指锅炉过热器、再热器用小口径管,主蒸汽管道和集箱厚壁管道,汽轮机转子、汽缸、主汽阀壳、高温螺栓和叶片用材料.这些部件和材料大部分已研制成功,限于篇幅,仅选几种予以介绍.

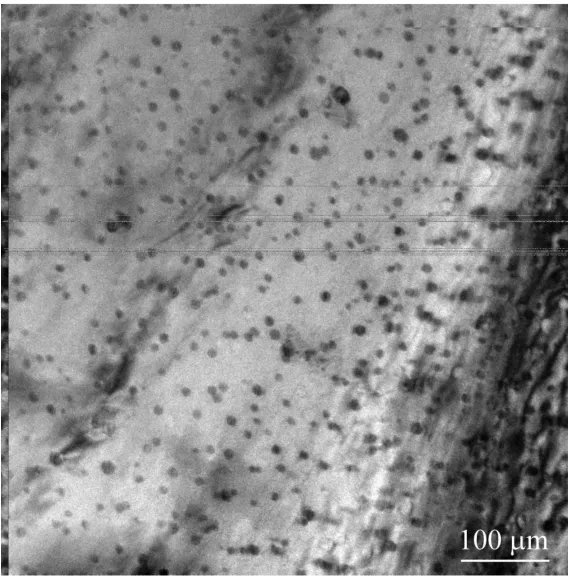

3.1.1 S30432钢管

在成分确定后,制造工艺是决定S30432钢管性能好坏的关键,采用“高温软化处理+大变形量冷加工+固溶热处理+内壁喷丸”的特殊制管工艺,可以较好地兼顾S30432钢管的持久强度和抗蒸汽氧化能力.目前,对S30432奥氏体钢中富Cu相和MX相的强化机制还在深入研究中.图5为 S30432钢650℃、1 000 h时效态的透射电镜照片.由图5可以看出,纳米级富Cu相弥散分布在时效态奥氏体钢的基体中[7].富Cu相是S30432钢中最重要的强化相,在650℃下时效很短的时间就可以析出.图6通过三维原子探针的方法说明,S30432钢在650℃下时效仅仅5 h就会形成非常细小的富Cu相(平均尺寸大约1 nm)[8],这些细小、弥散分布的富Cu相颗粒在高温长期时效过程中可以保持nm级尺寸,具有很好的强化效果,如在650℃下经10 000 h时效后,富Cu相颗粒的尺寸仍然保持在45 nm[7].

图5 S30432钢650°C、1 000 h时效态的透射电镜照片Fig.5 TEM image of S30432 steel after 1 000 h aging at 650℃

图6 650°C、5 h时效后Cu原子的三维分布图Fig.6 3DAP image showing distribution of Cu atoms after 5 h aging at 650℃

3.1.2 P91钢管

中国已有多家企业研制成功P91钢管,并对这些钢管的化学成分、表面质量、常规力学性能、焊接与工艺、高温长时性能与组织进行了全面的评定,结果表明这些钢管均达到AMSE SA-335 P91的性能要求.图7是3家不同企业制造的 φ515mm×84 mm、φ508 mm×78 mm 和 φ609.6 mm ×100 mm 3种规格P91钢管在600℃下的持久试验结果.

图7 国产P91钢管在600°C下的持久强度曲线Fig.7 Curves of creep-rupture test for P91 steel pipe at 600℃

3.1.3 NiCr20TiA l合金叶片

NiCr20TiA l(Ni-20Cr-2.3Ti-1.4A l)叶片在国内已研制成功,被用于蒸汽参数为25 MPa/600℃的1 000 MW超超临界汽轮机高温段叶片[9].NiCr20TiA l合金是一种 γ′-Ni3(A l,Ti)析出强化的镍基高温合金,其中A l和Ti是NiCr20TiA l中最重要的强化元素.图8所示为γ′含量和溶解温度随A l+Ti总量变化的关系.

图8 A l和Ti含量对NiCr20T iA l中γ′含量和溶解温度的影响Fig.8 Effect of A l and Ti on fraction and solvus temperature of in NiCr20TiA l

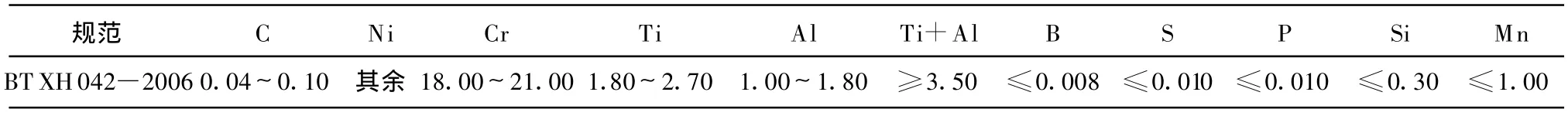

NiCr20TiA l的成分标准(表5)要求A l+Ti的总量高于3.5%.理论计算结果表明:如果热变形能够在冶金过程中顺利进行,则为了获得更高的γ′含量,A l和Ti的总量应该控制在较高的水平.为了获得用于超超临界汽轮机叶片的优质高强度NiCr20TiA l合金,应将 C含量控制在0.05%~0.06%,将A l和Ti含量保持在较高水平(如2.4%~2.5%Ti和1.6%~1.7%A l).

表5 超超临界蒸汽轮机用NiCr20TiAl的化学成分Tab.5 chemical composition of NiCr20TiAl for USC steam turbines %

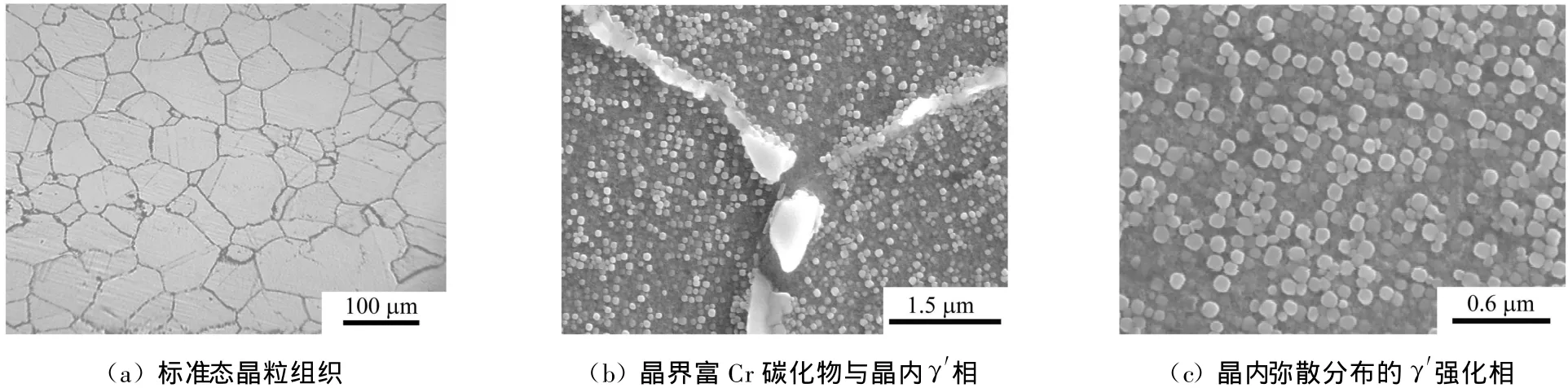

图9所示为经标准热处理后NiCr20TiA l的典型显微组织,由图9可知,其显微组织中含有较高含量的γ′相(17.713%),一定量(0.636%)的富Cr碳化物M7 C3和M 23 C6以及少量(0.036%)的MC碳化物.

图9 经标准热处理后NiCr20TiA l的典型显微组织Fig.9 Typical microstructure of NiCr20TiA l after standard heat treatment

组织热稳定性研究的温度为550℃、600℃、650℃、700℃和 750℃,时间为 500 h、1 000 h、3 000 h 、5 000 h、8 000 h 和 10 000 h.仅从 γ′强化效果来预测,将NiCr20TiA l用作超超临界汽轮机叶片材料时,许用温度可能达到700℃[10].

3.1.4 10%Cr转子钢

采用双真空冶炼和电渣重熔(ESR)2种冶炼方法都成功地研制出超超临界汽轮机用10%Cr高中压转子.在研制过程中,包括冶炼、成分控制、锻造、晶粒度控制和热处理等都遇到了很大困难.目前,这些问题已得到了解决,三大重机厂在2009年9月已有10根10%Cr转子通过了验收,其高温长时持久试验正在进行中.

3.2 核电关键材料的研制

GW级核电机组,无论是二代加,还是三代AP1000和EPR,其核岛部分的压力容器、蒸汽发生器、稳压器和管板都普遍采用M n-Ni-M o低合金钢锻件,但技术要求高、规格大、形状复杂,其中EPR接管段需550 t钢锭,制造难度很大;主管道等采用奥氏体TP316型不锈钢铸锻件,形状复杂且制造难度很大;蒸发器U型管采用镍基合金Inconel 690,技术要求高且制造难度大.常规岛部分主要是汽轮机低压半速整体转子和发电机转子,是世界上所需钢锭最大、截面尺寸最大、锻件毛坯最重及技术要求最高的实心锻件,对于三代核电的GW级常规岛低压半速整体转子(最大直径达2.9 m,长度达 13 m),需 600 t钢锭.

目前,国内相关厂家都进行了技术改造,在硬件上已具备核电大锻件制造能力.现已试制出三代核电反应堆压力容器整体顶盖、一体化接管段、蒸汽发生器锥形筒体、管板、水室封头、弯管与管嘴一体化的主管道.我国研制出的GW 级核电汽轮机低压半速整体转子和发电机转子是目前世界上最大的实心锻件,GW级汽轮机低压半速焊接转子正在研制中,蒸汽发生器用Inconel690-U型传热管也正在研制中.

仿形锻造是世界领先技术,不但可以保证纤维的连续性,而且可以减少毛坯重量和降低制造成本.通过AP1000核电锥形筒体和CPR1000核电接管段的仿形锻造,我国已掌握了仿形锻造技术,并处于国际领先水平.

4 中国电站装备高温材料的发展

在中国,超超临界机组材料的研制工作起步较晚,但超超临界机组发展很快,已有30多台超超临界机组投运,未来还有数以百计的超超临界机组投运.因此,目前发展的重点是满足600℃超超临界机组发展对材料的需求,深化这一等级材料的研究工作.在此基础上,作为技术储备,应关注更高参数超超临界机组材料的发展,采用自主研发与国际合作相结合的方式,开展先进超超临界机组用材料的研究.在未来一段时间内,中国电站装备高温材料的发展方向是:

(1)深化600℃等级超超临界机组材料的研究工作,提高国产材料的质量

加强材料的基础研究,掌握制造工艺对材料组织和性能的影响规律,改进制造工艺,提高产品质量;进行更长时间的高温长时性能试验,研究材料在试验和电厂服役过程中组织与性能的变化规律.上海电站装备材料与大型铸锻件攻关联合体已经开始7万h及以上的高温长时性能试验.

(2)研究材料的强化机制,改进和优化成分,对现有材料进行改型以获得性能更好的材料

中国钢铁研究总院(CISRI)正在进行几种奥氏体耐热钢的改进研究:①G107(25Cr-20Ni类):以H R3C为基础调整化学成分,以提高持久强度;②G108(18Cr-8Ni类):在Super304H的基础上降低C含量并调整合金元素,以达到无晶间腐蚀且提高持久强度的目的;③G109(25Cr-20Ni类):开发一种高温强度与NF709和Save25相当的奥氏体钢.

(3)结合我国资源,立足国内发展新材料

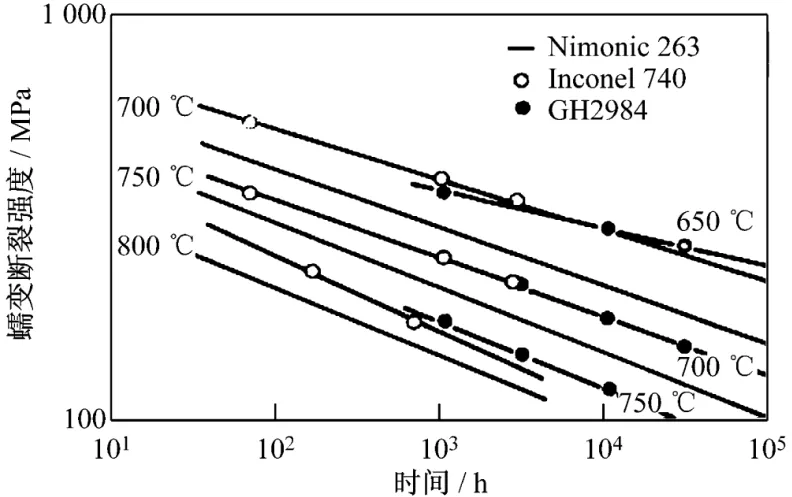

中科院金属材料研究所从1969年开始开发一种添加Nb、Ti和A l,不含Co的以 γ′相强化的 Fe-Ni基高温合金(GH 2984),在1978年成功生产该合金并用于舰艇的过热器管道.服役 10年后,GH 2984管道没有变形和损坏,可以继续使用[11].图10给出了3种高温合金在650°C、700°C和750°C条件下的持久强度曲线.由该图可以看出,GH 2984合金在105h、700°C条件下的持久应力高于100 MPa,可以满足在700°C下长期服役的需求.

图10 GH2984、Inconel 740和Nimonic 263合金的持久强度曲线Fig.10 Curves of creep-rupture test for alloys GH 2984,Inconel740 and Nimonic 263

GH 2984合金不仅具有良好的强度、抗氧化和耐腐蚀性能,而且容易加工成管子,因此,有望成为700°C超超临界锅炉过热器和再热器的候选材料.

(4)通过国际交流与合作,共同开发新材料

北京科技大学参与了美国对先进镍基高温合金Inconel 740及其改型合金的研发工作.

Inconel 740合金(Ni-25Cr-20Co-0.5M o-2Nb-1.6Ti-1.1A l)是由美国特殊钢公司(SMC,Huntington)在Nimonic 263的基础上进行改进而形成的,拟用于750°C以上超超临界锅炉过热器和再热器.目前,商用高温合金中的Inconel 740合金在750°C、105 h条件下具有最高的持久应力,同时在高温条件下也具有极好的抗氧化和耐腐蚀性能[12].

Inconel 740合金经标准热处理后(1 150℃退火+800℃/16 h时效)的典型组织为在Ni-Cr-Co奥氏体基体中弥散析出的Ni3(A l,Ti,Nb)型 γ′强化相以及在晶界上分布的M 23 C6型碳化物.定量相分析结果是:12.98%γ′相 、0.183%MC 相、0.115%M23C6相和非常少量的高Si含量的G 相(0.054%).一次析出MC相和晶界M 23 C6相分别为典型的(Nb,Ti)C和M23C6碳化物.

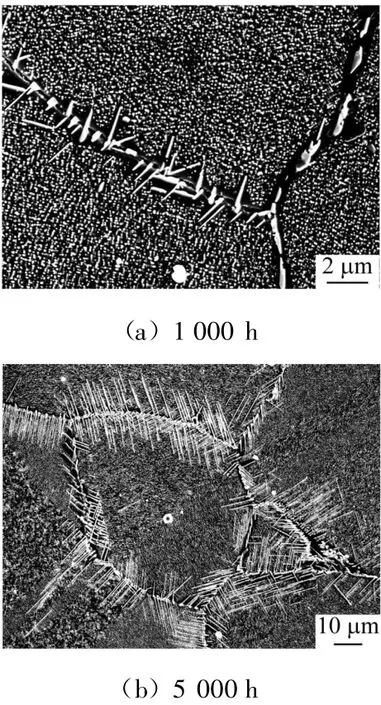

对Inconel 740合金的研究重点是其在750°C以上的组织稳定性.在 700°C、725°C、750°C 和800°C下长期时效5 000 h以及在850°C下长期时效1 000 h的组织稳定性研究结果表明:Inconel740合金的组织不稳定性表现为γ′相的聚集长大、γ′相转变为 η相以及G相的形成[13-14].同时研究还表明:Inconel740合金在725°C以下长时间时效可以保持很好的组织稳定性,在高于750°C的条件下由于η相的大量形成,Inconel740合金的组织稳定性需要改进(图11).

图11 In conel740合金750℃时效态的SEM照片Fig.11 SEM images of alloy Inconel 740 after aging at 750℃

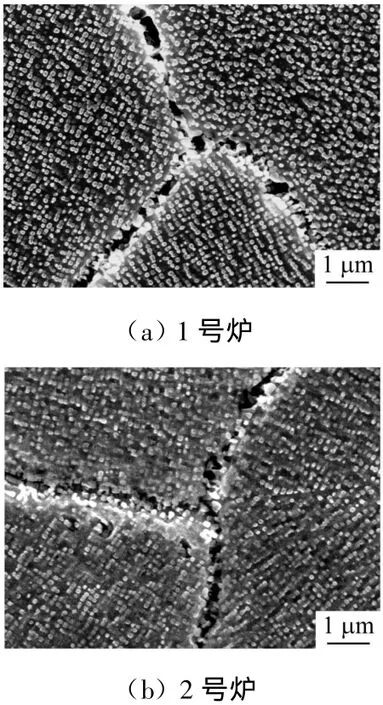

理论计算和组织稳定性研究结果表明:A l、Ti和Nb的含量对γ′相和η相的析出行为有显著影响.通过调整合金中A l、Ti和 Si的含量可以改善Inconel 740合金的组织稳定性[15].改型合金在750°C下时效5 018 h仍表现出稳定的组织(图12),研究认为改型Inconel 740合金是750°C超超临界锅炉管道最有前景的候选材料.详细的研究结果参阅文献[16].

图12 2种改型Inconel740合金在750°C下时效5 018 h的SEM照片Fig.12 SEM images of two modified Inconel 740 alloys after 5 018 h aging at 750°C

5 结 语

中国经济的发展需要清洁高效的发电设备,未来发展对超超临界机组和核电机组用材料的需求量很大,更高参数的超超临界机组和核电机组在我国有很好的发展前景.

经过多年努力,中国已经具备了600℃超超临界机组材料和当代核电关键材料的制造能力,但要实现稳定批量生产,还需要进一步的努力.要在现有基础上深化研究、掌握强化机理、优化成分、改进制造工艺以提高国产材料质量;开展更长时间的高温长时性能试验,研究材料在试验和电厂服役过程中组织与性能的变化规律,为自主设计与制造提供可靠依据.

材料是发展超超临界机组和核电机组的关键,更是发展新一代机组的制约因素.没有高性能的电站材料,就没有新一代高效发电机组.关键材料不实现国产化,就不可能实现高效发电机组的自主研发与制造.电站高温材料的开发、研制与性能试验研究的周期很长,通常需要10~20年的时间.对更高参数的机组材料,应提前开展预研,做好材料技术储备,以满足机组进一步发展的需要.

[1] 中电联统计信息部.1~7月份全国电力工业统计数据[EB/OL].(2009-08-24)[2009-09-17].http://tj.cec.org.cn/new s/showc.asp?id=120106.

[2] 中电联.2008年全国电力工业统计快报[EB/OL].(2009-01-06)[2009-01-14].http://www.sp.com.cn/d lyw/gndlyw/200901/t20090106_115010.htm.

[3] 国家能源局.2008年我国发电设备制造产量[EB/OL].(2009-02-24)[2009-03-09].http://chinaneast.xinhuanet.com/jszb/2009-02/24/content_15779663.htm.

[4] 国家电力信息网.电力工业历年综合指标[EB/OL].(2008-01-15)[2009-03-09].http://www.sp.com.cn/d lsc/dltj/.

[5] 电力可靠性管理中心.全国发电机组手册[G].北京:电力可靠性管理中心,2009.

[6] 国家统计局.全国年度统计公报[EB/OL].(2001-2008)[2009-03-09].http://www.stats.gov.cn/tjgb/.

[7] 于鸿垚,迟成宇,董建新,等.650℃长期时效对超级304H耐热钢组织和性能的影响[R].北京:北京科技大学研究报告,2009.

[8] 迟成宇,刘文庆,董建新,等.用三轴原子探外层析技术(3DAP)研究超级304H耐热钢种富铜相的析出行为[R].北京:北京科技大学研究报告,2009.

[9] SHEN Hongwei,WANG Weili,WANG Zhizheng,etal.The application of Ni-basealloy Nimonic80A for buckets of USC steam turbines in China[C]//Proceedings of 5 th International Conference on Advances in Materials Technology for Fossil Power Plants.Marco Island,Florida,USA:The Materials Information Society,2007.

[10] 葛婷婷,张麦倉,谢锡善.Nimonic80A高温长时组织稳定性研究[R].北京:北京科技大学研究报告,2009.

[11] 郭建亭,杜秀魁.一种性能优异的过热器管材用高温合金GH 2984[J].金属学报,2005,41(11):1221-1225.

[12] PATEL S J.Introduction to INCONEL 740,on an alloy designed for superheater tubing in coal-fired ultra supercritical boilers[J].Acta Mtallurgica Sinica,2005,18(4):479-483.

[13] ZHAO Shuangqun,DONG Jianxin,XIE Xishan,et a l.Thermal stability study on a new Ni-Cr-Co-M o-Nb-Ti-A l superalloy[C]//Superalloys 2004.W arrendale,PA,USA:TMS,2004.

[14] ZHAO Shuangqun,XIE Xishan,SM ITH G D,eta l.Gamma prime coarsening and agehardening behaviors in a new N i-base superalloy[J].M aterials Letters,2004,58(11):1784-1787.

[15] XIE Xishan,ZHAO Shuangqun,DONG Jianxin,et a l.An investigation on structure stability and its improvement on a new developmental Ni-Cr-Co-Mo-Nb-Ti-A l superalloy for USC power plant application at temperature above 750℃[C]//Materials for Advanced Power Engineering 2006.Julich,Germany:Forschungszentrum,2006.

[16] XIE Xishan,ZHAO Shuangqun,DONG Jianxin,et a l.A new improvement of inconel 740 for USC power plants[C]//Proceedings of the 5th International Conference on Advances in Materials Technology for Fossil Power Plants.Marco Island,Florida,USA:The Materials In formation Society,2007.