超超临界百万千瓦汽轮机主调阀流场非稳态数值研究

2010-04-13谷传纲

朱 奇, 谷传纲, 戴 韧

(1.上海交通大学 机械与动力工程学院,上海 200030;2.上海理工大学 能源与动力工程学院,上海 200093)

由于汽轮机进汽参数、容量、负荷的性质以及制造厂家的不同,汽轮机的主调阀配置、调节方式及结构型式也不同.目前,我国百万千瓦级超超临界汽轮机技术的来源主要有三家:东汽-日立型、哈汽-东芝型以及上汽-西门子型[1],这三家百万千瓦级超超临界汽轮机的结构型式基本反映了当今世界上该容量等级机组的主要结构型式.

针对调节汽阀内流动损失及其相关问题的研究较多.A raki等[2]对文丘里式的汽轮机主汽阀的流动诱导振动进行了分析;GE[3]对汽轮机阀门内的流动与振动进行了探讨;Elliotte公司与DOW公司[4]对汽轮机汽阀振动的原因进行了研究,结果表明:阀杆的振动完全是由于流动的不稳定性造成的;Zhang[5]应用二维模型,对文丘里阀门的流动与振动的流固耦合问题进行了深入的研究;张大霖等[6]对前苏联200 MW汽轮机高压调节阀振动的原因进行了分析,并提出了改进措施;屠珊[7]以汽轮机常用的GX-1型调节阀为研究对象,通过在阀座喉部、阀座渐扩段等阀体内各关键部位设置测点,利用微小型高频动态压力传感器及其采集系统进行多工况和多方位的试验研究,并结合数值模拟深入分析了调节阀内复杂的流动特性;徐克鹏[8]采用模型实验和数值模拟手段对某600 MW 汽轮机高压主汽调节阀的气动性能和振动性能进行了研究;王炜哲等[9]对某百万千瓦超超临界汽轮机主调阀全开情况下的阀内流动和噪声进行了研究.根据上述文献研究,可以总结出以下几点:①对阀门内部流动的研究大多数(除文献[9]外)局限在轴对称流动的假设条件下,而实际流动为几何上是镜面对称,而流动是三维非对称的;②普遍基于结构化网格的计算方法,由于计算能力的限制,网格数量有限,因而对阀门内的局部细微流动结构缺乏细致分析;③研究基本上是针对定常流动.

本文研究的主调阀为上汽-西门子型的主调阀,该机组的主调阀系统由2组阀组系统构成,其中每一阀组系统包含1个主汽阀和1个调节汽阀.机组在最大连续出力(TMCR)工况下,阀组的进汽压力为27 MPa,温度为600℃.机组在40%负荷以上采用两阀全开滑压运行方式;在超负荷(即负荷大于TMCR工况负荷1 060MW)运行时,采用开启旁通配汽阀、定压27 MPa运行的方式;在小于40%负荷时,采用10 MPa压力定压运行方式.虽然40%负荷以上为两阀全开滑压运行方式,但为了后续研究阀门在快速关闭时阀组的流场特性,笔者分别对主汽阀、调节汽阀全行程的蒸汽稳定流动的流阻特性进行了计算,即主汽阀、调节汽阀全开时、不同开度定常流动下总压损失的研究,为阀组非定常流动研究提供分析的基础;然后对阀门快速关闭时的非稳态流场进行了数值模拟及分析,并给出阀门快速关闭时的动态特性曲线.

与已有文献相比,本文的研究主要有以下特点:①阀门流场的几何与气动结构是完全三维的,没有进行简化,因而计算结果是完全三维流动的真实体现;②计算是基于完全非结构化网格完成的,计算单元是四面体,因而计算网格对流动物理域的拟合是完全的,并根据计算流场的变化梯度进行网格的自适应调整,在流场变化明显的区域加密网格,使得计算结果的准确度明显提高;③采用动网格和用户自定义文件来模拟阀门阀碟的运动条件和进出口压力边界条件,计算阀门快速关闭时的非稳态流场,并给出调节汽阀的动态曲线.

1 主调阀的计算模型

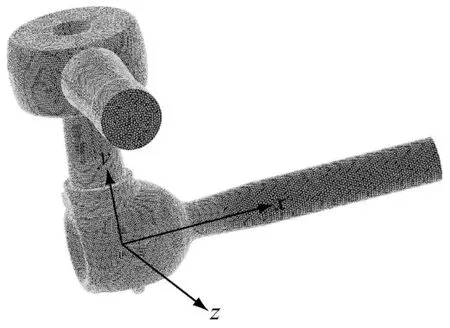

该机组的主汽阀和调节汽阀均为套筒式阀芯结构.首先分析主调阀的结构特点,忽略对蒸汽流动影响比较小的复杂结构,抽象出影响蒸汽流动的主要区域,应用UG软件建立主调阀流动区域的全三维实体几何模型,然后应用Gambit软件对蒸汽流道进行非结构化网格划分,网格类型为四面体混合型网格Tet/H ybrid Tgrid,网格总数达153万.采用计算流体力学软件Fluent计算全三维瞬态的N-S方程,湍流模型为Realizable k-ε模型,采用标准壁面函数以及基于压力的隐式求解器,计算收敛标准为最大残差小于10-5.阀门全开时的进口参数如下:压力为27MPa,温度为600℃,蒸汽流量为410 kg/s.蒸汽工质为理想的过热蒸汽.

图1为主调阀系统的几何模型.图2为主调阀系统的计算网格和坐标系设置示意图.

图1 主调阀系统的几何模型Fig.1 Geometric model of the main stop and control valve system

2 计算内容及结果分析

2.1 稳定流动条件下的阀组特性

2.1.1 主汽阀和调节汽阀全开时的阀组特性

机组在正常运行时,从40%负荷工况到TMCR工况为滑压运行工况,主汽阀和调节汽阀均全开,其流量的调节根据压力的变化来实现,阀组的总压损失在全工况范围内基本不变,且约为进口压力的1.23%,其中调节汽阀的总压损失占阀组损失的57.52%,蒸汽流速最大不超过155 m/s,马赫数不超过0.3(25%负荷时).

图2 主调阀系统的计算网格及坐标系设置Fig.2 Calculation grid and coordinate system of the main stop and control valve system

图3和图4分别为阀门全开情况下、额定负荷时z=0剖面上的压力和马赫数的分布.图5为阀门全开情况下、额定负荷时x=0.1 m剖面上的马赫数分布,由于篇幅所限,该剖面的压力分布和速度分布图不予列出.

图3 阀门全开情况下、额定负荷时z=0剖面上的压力分布Fig.3 Pressure distribution on section z=0 at rated load with valves in fully open position

图4 阀门全开情况下、额定负荷时z=0剖面上的马赫数分布Fig.4 Mach number distribution on section z=0 at rated load with valves in fully open position

该阀组中蒸汽的流动相当于缩放喷管中的全亚声速流动,出口压力仅比进口压力小一点(出口总压约为进口总压的0.987).这种微小的压力差在阀门中产生了一阵“微风”式的流动[10].由图4和图5可以看出,沿蒸汽流动方向,马赫数不断增大,在主汽阀最小截面处(即喉部截面)达到较大值约0.130 3(图5),在进入调节汽阀喉部之前,由于阀体部分通流面积的增大,马赫数有所减小,在通过调节汽阀喉部时马赫数达到最大值约0.192(图4),随后蒸汽进入微小扩张的出口管道,马赫数又相应减小.速度变化规律与马赫数的变化规律相似,在调节汽阀喉部速度达到最大值136.03m/s(该图未列出).而从图3可以看出压力的变化正好与速度和马赫数的变化相反.在主调阀达到最大流量时,阀前的压力没有超过27 MPa,说明主调阀能满足最大通流能力的要求.

图5 阀门全开情况下、额定负荷时 x=0.1 m剖面上的马赫数分布Fig.5 Mach number distribution on section x=0.1m at rated load with valves in fully open position

2.1.2 主汽阀和调节汽阀部分开启时的阀组特性

对于全亚声速的阀内蒸汽流动,蒸汽通过调节阀时产生局部压力损失.调节阀流通截面的变化改变了压力损失,进而改变流量[11].阀门开度不同即阀门流通截面不同,这时压力损失也不同,即阀门节流效果不同,可见流量取决于阀门的开度,因此了解不同阀门开度时的压力损失即节流作用非常重要.

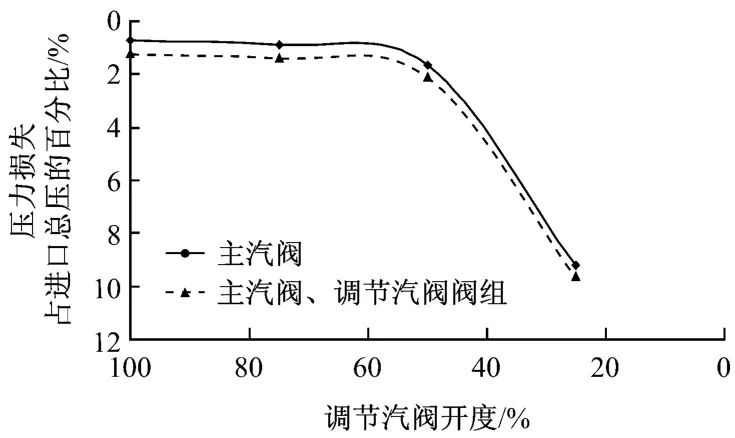

图6给出了调节汽阀全开、主汽阀部分开启时的阀组特性.图7给出了主汽阀全开、调节汽阀部分开启时的阀组特性.主调阀处于不同阀门开度(指阀门的开启升程与全开升程之比)时的流场特性与阀门全开时的流场特性相似,都为亚声速流动,且在主汽阀喉部和调节汽阀喉部位置汽流的马赫数和速度达到各阀门的最大值,而蒸汽的压力为各自的最小值.

在稳定流动条件下,阀门部分开启时的总压损失较全开时的损失大,其中主汽阀开启度为75%、50%和25%时(调节汽阀全开)的总压损失分别为进口总压的 1.527%、2.504%和13.815%,而调节汽阀开启度为75%、50%和25%时(主汽阀全开)的总压损失分别为进口总压的 1.38%、2.129%和9.637%.主汽阀和调节汽阀开度在60%以上时,阀门的总压损失基本上不变化.

图6 调节汽阀全开、主汽阀部分开启时的阀组特性Fig.6 Pressure loss of the valve system with control valve in fully open position and main stop valve in partially open position

图7 主汽阀全开、调节汽阀部分开启时的阀组特性Fig.7 Pressure loss of the valve system with main stop valve in fully open position and control valve in partially open position

2.2 非稳态过程中阀组的气动性能

机组在甩100%额定负荷情况下,主汽阀的关闭时间约为 0.25 s,调节汽阀的关闭时间约为0.305 s[1],阀门的关闭为非稳态的工作过程.本文在假定主汽阀完全开启的情况下,分析调节汽阀快速关闭时非稳态过程中阀内蒸汽的流动特性,以及蒸汽力作用与阀门的变化规律.主汽阀和调节汽阀全开时的升程分别为110mm和100mm.

采用Fluent中的动网格模拟调节汽阀阀门快速关闭时阀内的流场,通过求解非定常、全三维瞬态N-S方程得到流场解.在开始计算时,阀门的关闭速度取0.4m/s,采用动边界文件来定义,假定阀组前后的压力保持不变,均为阀门全开时额定负荷下的压力,此时进口和出口压力分别为27 MPa和26.55 MPa.模拟计算的时间步长为1.562 5×10-3s,每个时间步的迭代次数为150次.首先计算额定负荷下的定常解,再以定常解为初始流场进行调节汽阀快速关闭时的非稳态计算.

图8和图9分别给出了不同调节汽阀开度时z=0剖面上的马赫数分布和压力分布.从图8可以看出,随着调节汽阀的关闭,在任一阀位时,调节汽阀喉部的马赫数最大,当调节汽阀开度由75%变化到25%时,马赫数从0.193 4增大到0.249 6.速度的变化规律与马赫数的变化规律相似,在调节汽阀喉部最大速度从136.74m/s增大到170.49m/s(图略).由图9可看出,调节汽阀喉部处的压力随着阀门关闭逐渐降低,从26.026MPa降低到25.628 MPa.

图8 不同调节汽阀开度时,z=0剖面的马赫数分布Fig.8 Mach number distribution on section z=0 with control valve at different openings

根据计算结果得到调节汽阀快速关闭时的流量-升程曲线(图10),横坐标为相对升程,其中调节汽阀喉部直径D为250 mm,l为阀门升程,虚线为进口相对质量流量,是最大流量410 kg/s的相对值,实线为出口相对质量流量,可以看出由于非定常流动的影响,出口质量流量稍大于进口质量流量.

图10 进出口压力为额定压力、调节汽阀快速关闭时的流量-升程曲线Fig.10 Mass flow vs.lift,in fast closing period of control valve,and both inlet and outlet pressure at rated values

由图10可知,调节汽阀刚开启时的流量变化比较大(这种特性的阀称为快开特性的阀)[11],当调节汽阀相对升程约大于0.30(阀门开度大于75%)时,继续增加阀门的升程,流量不会增加,阀门进入了不可调区,这时阀碟和阀座之间的通流面积已经等于或大于阀门的喉部面积,阀门的通流能力由喉部面积决定,继续增加阀门升程,不会增加蒸汽的流量,阀门进出口压差基本维持不变.而凝汽式机组的流量与背压的关系遵循弗留格尔公式,基本上呈线性关系.因此,在后续的计算中,阀门的背压和升程(或关闭时间)的关系可根据该曲线推知.

实际上,随着阀门的关闭,节流损失增加,蒸汽流量逐渐减小,调节汽阀后的压力也将相应发生变化,并不是固定不变的.

在阀门快速关闭的非稳态计算中,进出口压力边界条件的确定非常重要,也是本文分析的难点.如果计算中背压设置太低,就会出现出口流量比进口流量大很多的情况,因为背压低意味着阀组出口的蒸汽流动阻力小,蒸汽很容易通过阀组流出,而进口蒸汽受到阀体喉部面积的影响,使得进口的蒸汽流量小于出口的流量,即在阀门快速关闭时阀组内的蒸汽流动为非定常流动,单位时间内控制体内蒸汽流量的减小量等于出口流量与进口流量的差值.在计算中,确定阀门关闭过程中阀的行程、流量与关闭时间的关系非常重要,而流量又与调节汽阀后的背压相对应,流量和背压的关系是一个动态平衡的过程,需要通过计算分析来确定.

此外,调节汽阀的关闭速度在快速关闭的整个行程中是不一样的,调节汽阀阀碟的全行程为0.1 m.为了满足阀的快速关闭,开始关闭时的速度较大,一般前0.18 s关闭时间内速度可达到约0.52 m/s,最后0.12 s时间内的关闭速度约为0.1m/s(根据资料[12]分析确定),这是因为当阀门升程接近结束时,很大的动能将转化为撞击能,为了不损坏阀部件,需要在完全关闭前减小阀碟的运动速度.

调节汽阀快速关闭时升程、流量与关闭时间的关系见图11,它是由阀碟关闭速度和图10的流量-升程曲线得到的.而背压与关闭时间的关系(图12)则可由流量与调节汽阀后出口背压的对应关系得到,而该对应关系的确定可根据已知的阀门全开情况下阀组前压力和流量的关系曲线扣除阀组全开时的压力损失得到,进口压力和流量的关系曲线可根据背压和图7调节汽阀的压力损失曲线确定.

图11 调节汽阀快速关闭时升程、流量与关闭时间的关系Fig.11 Curves of lift and mass flow varying with closing time,in fast closing period of control valve

阀门快速关闭时非稳定流场计算的边界条件为给定进出口压力的变化规律,在Fluent中可通过用户自定义文件UDF来实施.本计算中边界条件为给定进出口压力与关闭时间的关系,动网格的变化由阀碟的关闭速度决定,该速度可采用边界型函数或UDF来定义.

图12给出了主调阀阀组的出口压力与关闭时间的关系.由图12可知,在阀门快速关闭的瞬间,开始阶段阀碟对蒸汽有一个快速关闭的冲击力,主调阀阀组出口流量有增加的趋势,阀后压力在开始阶段随着阀门的关闭而稍有升高,随后主调阀阀组的流量逐渐减少,阀组后压力也逐渐降低.从图10曲线可知,在阀门快速关闭的起始阶段(从阀门全开到阀门开度为88.75%时),流量有稍微增加的趋势,之后随着阀门的关闭流量逐渐减小.

图13为阀碟单面(与蒸汽出口相通的阀碟面)所受蒸汽力与关闭时间的关系曲线.由于阀碟所受蒸汽的反作用力与调节汽阀后压力的大小成正比[13-14],调节汽阀阀碟单面所受的蒸汽力在开始阶段稍有增大,随后减小,这与调节汽阀后的背压变化相一致,其最大蒸汽力约为1 886 kN.由于阀碟顶部开有小孔,在任何工况下,阀碟前后所受的压力基本达到平衡,因此阀碟所受的总蒸汽力比较小.

图12 调节汽阀后压力与关闭时间的关系Fig.12 Downstream pressure of control valve vs.closing time

图13 调节汽阀阀碟单面所受蒸汽力与关闭时间的关系Fig.13 Steam force on single face of the control valve disc vs.c losing time

3 结 论

(1)机组在40%以上负荷运行时,采用滑压运行方式,此时主汽阀和调节汽阀全开、阀门的气动性能较好,阀门的最大蒸汽流量约为410 kg/s(一组阀),满足了机组最大通流量的要求.在不同负荷、稳定流动条件下,主调阀阀组的总压损失都在1.23%以下,其中调节汽阀损失占总损失的57.52%,比一般汽轮机的阀门损失约小1%.计算结果说明该运行方式特别适合带基本负荷运行的大容量、高负荷的超超临界百万千瓦汽轮机.

(2)机组在40%以下负荷运行时,采用定压运行方式,此时阀门需部分开启,其总压损失随着阀门开度的减小而增大.其中,主汽阀开度为75%、50%和25%时(调节汽阀全开)的总压损失分别为进口总压的1.527%、2.504%和13.815%;而调节汽阀开度为75%、50%和25%时(主汽阀全开)的总压损失分别为进口总压的1.38%、2.129%和9.637%.因此,从运行经济性方面考虑,应尽可能减少机组在40%负荷以下的运行,如需在40%负荷以下定压运行,建议采用主汽阀全开、调节汽阀进行调节的运行方式.

(3)采用Fluent中的动网格,解决了调节汽阀快速关闭时变区域的非稳态流场数值计算问题.计算分析了调节汽阀从全开到快速关闭的非稳态过程中蒸汽的流动特性,得到了动态模拟结果,并给出了调节汽阀快速关闭时的行程、流量、阀后压力与关闭时间的动态曲线.经分析可知,阀门快速关闭时非稳态流场数值模拟的关键在于确定主调阀阀组的进出口压力与阀门关闭时间的关系.

(4)分析了调节汽阀阀碟所受的蒸汽力.在调节汽阀关闭的瞬间有一最大的冲击力,阀碟单面所受的最大蒸汽力为1 886 kN,由于阀碟上开有小孔,因此在全行程工作范围内,调节汽阀两侧的蒸汽压力能够平衡,阀碟总的蒸汽力很小.

[1] 西安热工研究院.超临界、超超临界燃煤发电技术[M].北京:中国电力出版社,2008.

[2] ARAK I T,OKAMOTO Y,OOTOMO F.Fluid induced vibration of steam control valves[J].Toshiba Review,1981,26(7):648-656.

[3] JOHN I,COFER I V,REINKER John K,et a l.Advances in steam path technology[J].Journal of Engineering for Gas Turbines and Power,1996,118(2):337-352.

[4] HARDIN J,KUSHNER F,KOESTER S.Elimination of flow-induced instability from steam turbine control valves[C]//Proceeding of the 32nd Turbomachniery Symposium.[S.L.]:Texas A&M University,2003:99-109.

[5] ZHANG D,ENGEDA A.Venturi valves for steam turbines and improved design considerations[J].Proceedings of the Institution of Mechanical Engineers,Part A:Journal of Power and Energy,2003,217(2):219-229.

[6] ZHANG Daji,XU Qifu,LIU H ui,eta l.Reason analysis and progress measure of vibration of high pressure control valve o f200 MW turbine o f the former soviet union[J].Turbine Technology,2000,42(6):379-381.

[7] 屠珊,孙弼,毛靖儒.汽轮机GX-1型调节阀流动特性的试验与数值研究[J].西安交通大学学报,2003,37(11):1124-1127.TU Shan,SUN Bi,MAO Jingru.Experimental investigation and numerical simulation on flow characteristics in steam turbine control valve of GX-1 type[J].Journal of Xi'an Jiaotong University,2003,37(11):1124-1127.

[8] 徐克鹏,蔡虎,崔永强,等.大型汽轮机主汽调节阀的实验与数值分析[J].动力工程,2003,23(6):2785-2790.XU Kepeng,CA IHu,CUI Yongqiang,eta l.Valve for large steam turbines experimental and numerical analysis[J].Journal of Power Engineering,2003,23(6):2785-2790.

[9] 王炜哲,施鎏鎏,柴思敏,等.1 000 MW 超临界汽轮机主调阀内流动和噪声计算分析[J].动力工程,2007,27(3):401-405.WANG Weizhe,SHI Liuliu,CHAI Simin,et al.Numerical analysis of flow field and noise generation within the main stop and control valve of a 1 000 MW superctritical steam turbine[J].Journal of Power Engineering,2007,27(3):401-405.

[10] 朱丹书.核电汽轮机阀门的动态分析[J].汽轮机技术,1996,38(4):221-228.ZHU Danshu.Dynam ic analysis of nuclear steam turbine valve[J].Turbine Technology,1996,38(4):221-228.

[11] (美)ANDERSON John D.计算流体力学基础及其应用[M].吴颂平,刘赵淼,译.北京:机械工业出版社,2008.

[12] 陆培文.调节阀实用技术[M].北京:机械工业出版社,2006.

[13] 屠珊,孙弼,毛靖儒.气流诱发调节阀杆振动的研究[J].动力工程,2004,24(5):729-731.TU Shan,SUN Bi,MAO Jingru.Experimental research on oscillation induced by fluid flow in control valve[J].Journa l of Power Engineering,2004,24(5):729-731.

[14] 韩瑜,朱丹书.汽轮机阀门的设计[J].上海汽轮机,1998(4):17-23.HAN Yu,ZHU Danshu.Design of the steam turbine valve[J].Shanghai Qilun ji,1998(4):17-23.