基于流和能级匹配原理的焦化过程用能分析

2010-04-13徐爱祥刘志强曹小林罗国民龙兵

徐爱祥,刘志强,曹小林,罗国民,龙兵

(1.中南大学能源科学与工程学院,湖南长沙410083;2.广东松山职业技术学院,广东曲江512126)

炼铁系统包括焦化、烧结、球团、炼铁等工序,炼铁的能耗在钢铁企业能耗中约占70%,而焦化工序又是炼铁系统的重要环节,提高焦炉能源利用率对于我国的节能减排工作非常重要。炼焦炉是复杂的热工设备,在炼焦过程中煤在外部供热条件下经高温干熘发生着错综复杂的物理变化和化学变化,同时耗用热能、电能等多种不同能级的能量,所有的工艺环节都伴随着不可逆损失[1]。本文将结合某钢铁集团焦化厂55孔JNK 60-6F焦炉的实际运行情况,应用分析诊断出焦炉用能薄弱环节,用于评价炼焦工艺,为提高该炉的热效率提高依据。

1 分析对象

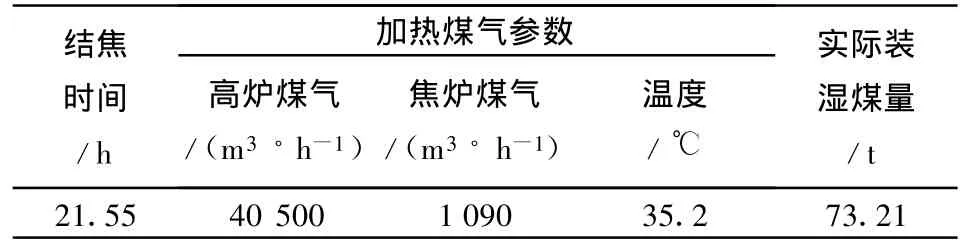

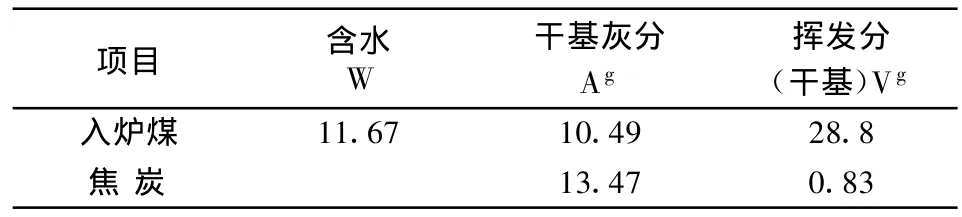

某钢铁集团焦化厂55孔JNK 60-6F焦炉,主要包括备煤、炼焦、化产回收及给排水、废水处理等系统;焦炉的主要产品为焦炭、煤气、焦油、粗苯、硫铵,其中焦炭的设计年产量为106.8万t,外供煤气年产量38 762m3,粗苯年产量10 930 t,焦油年产量42 370 t,硫铵年产量12 980 t。该炉所用的燃料以高炉煤气为主、焦炉煤气为辅,煤气加热的参数与结焦时间见表1。计算所需的入炉煤与焦炭的工业分析和元素分析数据见表2。

表1 结焦时间与加热煤气参数

表2 a 入炉煤与焦炭的工业分析 %

表2 b 入炉煤与焦炭的元素分析 %

2.1 炼焦工艺的综合

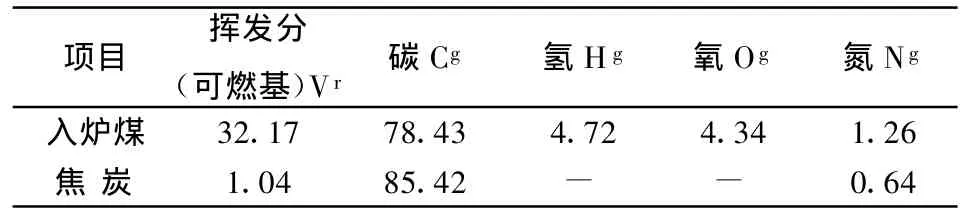

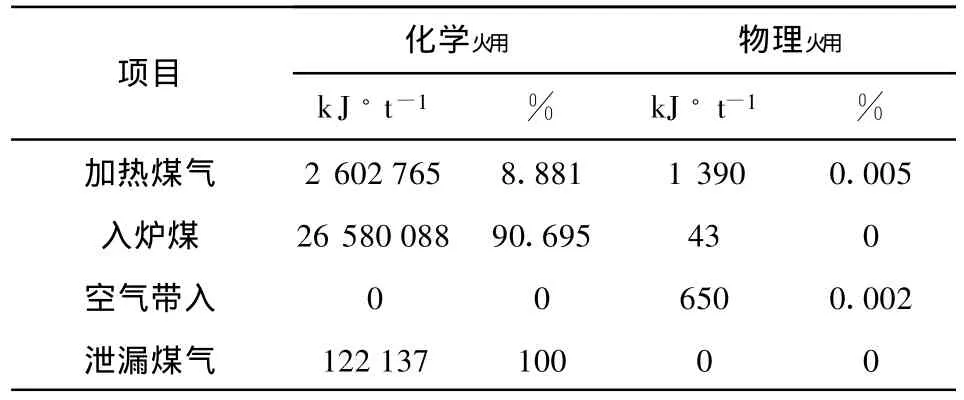

根据文献[3]所介绍的计算方法,结合焦化厂55孔JNK 60-6F焦炉用能数据计算出焦炉综合平衡,见表3和表4。

表3 焦炉综合平衡表(入方)

表3 焦炉综合平衡表(入方)

项目化学火用 物理火用k J·t-1 % kJ·t-1 %加热煤气 2 602 765 8.881 1 390 0.005入炉煤 26 580 088 90.695 43 0空气带入 0 0 650 0.002泄漏煤气 122 137 100 0 0

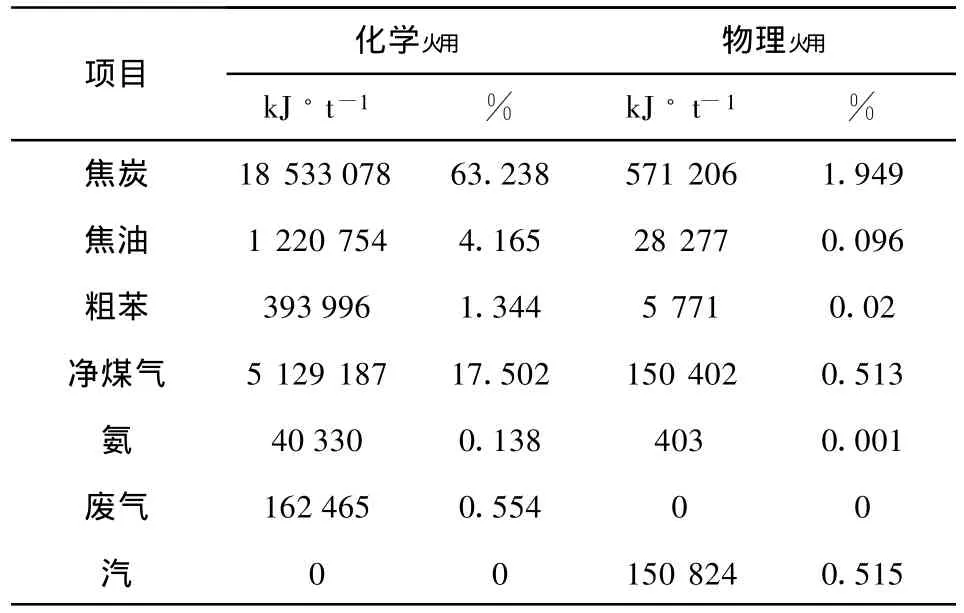

表4 焦炉综合平衡表(出方)

表4 焦炉综合平衡表(出方)

项目化学火用 物理火用kJ·t-1 % kJ·t-1 %焦炭 18 533 078 63.238 571 206 1.949焦油 1 220 754 4.165 28 277 0.096粗苯 393 996 1.344 5 771 0.02净煤气 5 129 187 17.502 150 402 0.513氨40 330 0.138 403 0.001废气 162 465 0.554 0 0汽0 0 150 824 0.515

2.2 焦炉分析平衡

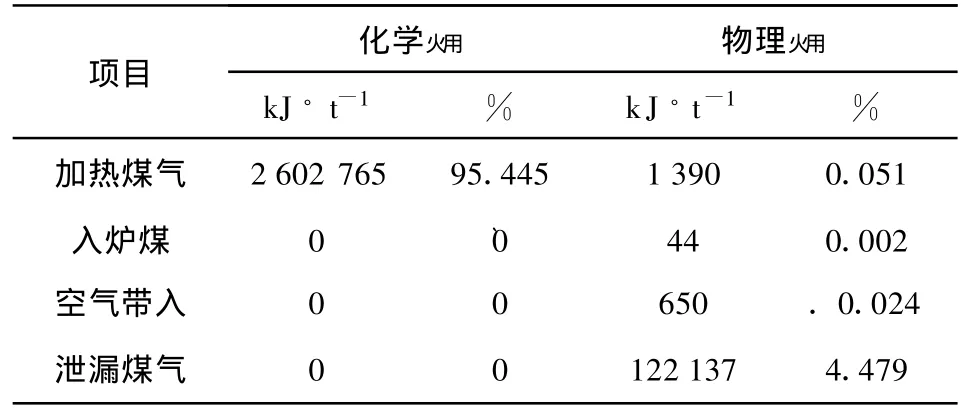

表5 焦炉分析平衡表(入方)

表5 焦炉分析平衡表(入方)

项目化学火用 物理火用kJ·t-1 % k J·t-1 %加热煤气 2 602 765 95.445 1 390 0.051入炉煤 0 `0 44 0.002空气带入 0 0 650 .0.024泄漏煤气 0 0 122 137 4.479

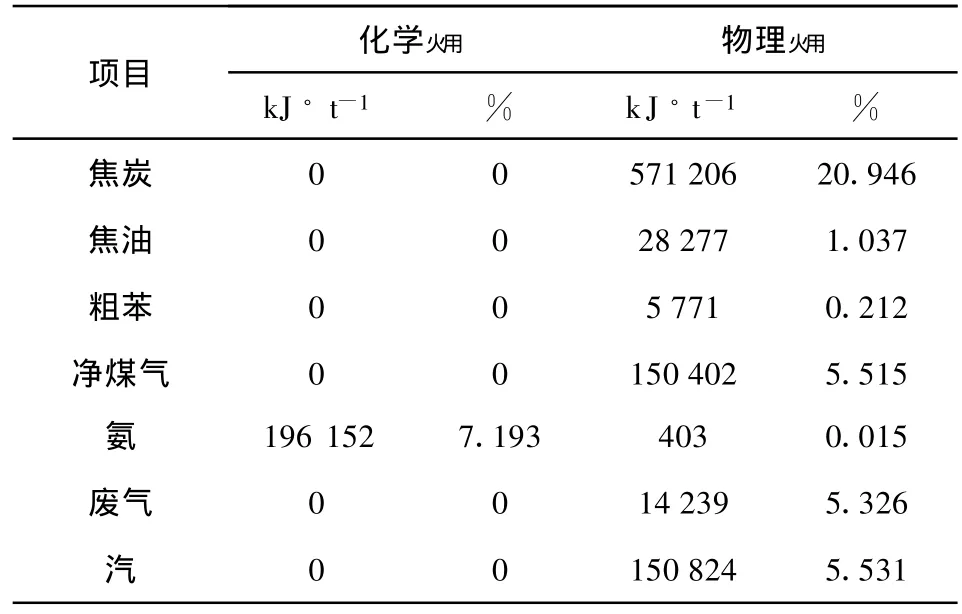

表6 焦炉分析平衡表(出方)

表6 焦炉分析平衡表(出方)

项目化学火用 物理火用kJ·t-1 % k J·t-1 %焦炭 0 0 571 206 20.946焦油 0 0 28 277 1.037粗苯 0 0 5 771 0.212净煤气 0 0 150 402 5.515氨 196 152 7.193 403 0.015废气 0 0 14 239 5.326汽0 0 150 824 5.531

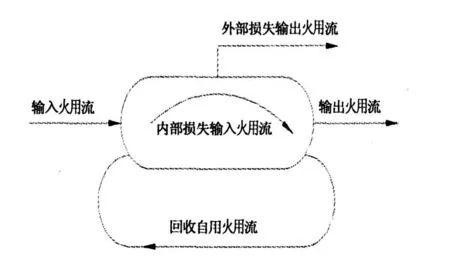

2.3 焦炉效率

图1 焦化过程的流分配

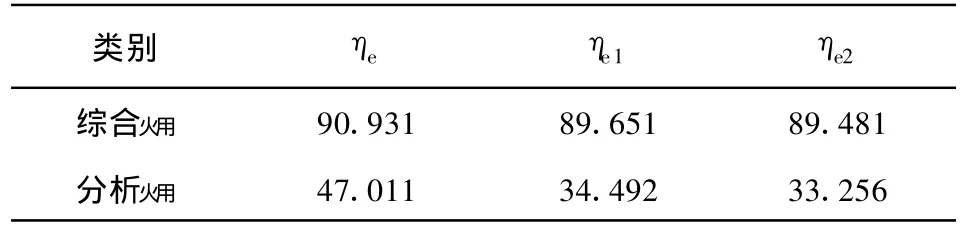

表7 焦炉效率 %

表7 焦炉效率 %

类别 ηe ηe1 ηe2综合火用 90.931 89.651 89.481分析火用 47.011 34.492 33.256

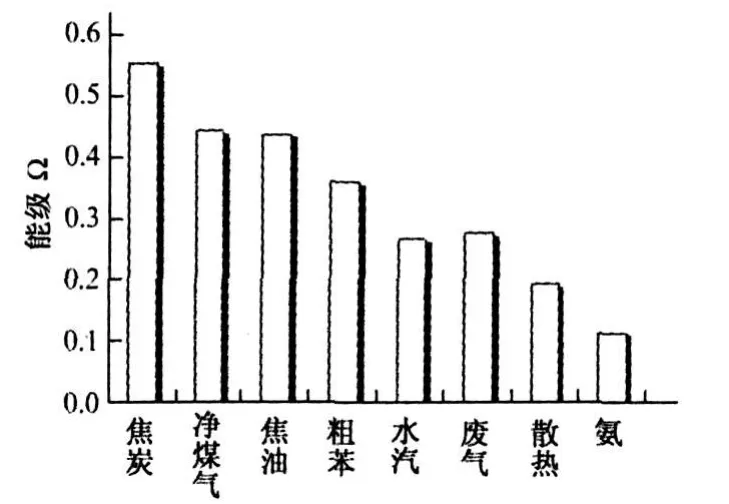

3 能级分析

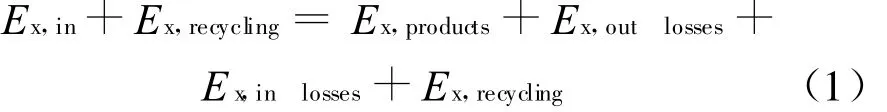

能级[2]是一定状态下某种形式的能量中含有的量的,是能量品位的反映,其数学表述为能流量(E XP)与能流总量(E F)之比,即:

能级匹配[4]就是指过程中支付部分的能级与收益部分的能级应完全相同。焦化工艺能量系统中涉及多种级别的能源,如炼焦煤、加热煤气、焦炭等,对于焦化工艺能量系统进行能级分析及优化匹配可以清晰系统能流流向及使用程序,为焦化系统合理用能提供依据。

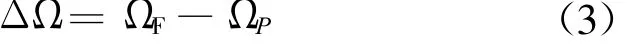

杨东华[5]在能级分析中提出,评价能量利用合理性的质量指标为能级差或能级平衡系统。以焦化系统输入的能量能级(ΩF)与用户所需能量的能级(ΩP)的差值作为能级差ΔΩ:

或者两者相对差值作为能级平衡系数εΩ:

由式(3)和式(4)看出,完成焦化过程能量的转换与传递,焦化炉输入与输出的能级差ΔΩ是直接与过程的推动力相联系的物理量,而损D是推动过程所付出的代价。因此,能级差是一个合理用能的评价指标,ΔΩ越小越合理,其极限值是零。分析评价的是节约用能,能级分析评价的是合理用能,从某种意义上说,合理用能比节约用能更有价值[6]。

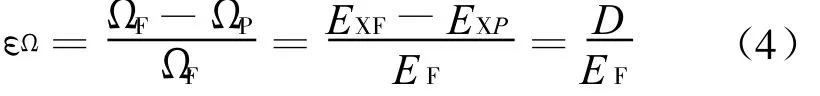

图2 炼焦产物的热值与值

图3 炼焦产物的能级

4 改进建议

根据以上分析,结合焦化厂的实际情况,建议如下。

(2)煤调湿技术 当入炉煤水分由10.5%减少到6%时,理论上炼焦耗热量可以降低505 k J/kg,内部损降低约5.5%。运行数据显示,2008年上半年焦炉入炉煤水分均超过设计值(10%)近两个百分点,若采用煤调湿技术减少入炉煤水分,那么表2中所水汽物理项、废气项及内部损项就可以得到有效控制,结焦时间因此可以缩短。

(3)能级匹配 根据能级相近最大化相供原则,对不同能流进行能级匹配,降低输入能量的能级或者提高输出能量的能级,将平衡系数控制在0.5以内,减少焦化过程的总损,以减小不同流之间的推动力的差,从而可以减小系统的总损,可以解决能量输入与输出间的能级对应问题。

5 结论

本文对焦化厂实际运行的2×55孔JN 60-6F焦炉分别进行了测试及用能计算。根据测试与计算结果,对炼焦炉进行综合平衡及分析平衡计算分析并对炼焦产物的进行能级分析,从能质与能量两个方面对焦化过程进行评价,全面地分析焦炉用能情况,为焦炉的节能技改提供可靠依据。基于分析结果,结合焦化厂的实际运行情况提出可行改进建议。

[1] 陆钟武.冶金热能工程导论[M].沈阳:东北工学院出版社,1990.

[2] 严文福,郑则东.焦炉加热调节与节能[M].合肥:合肥工业大学出版社,2005.

[4] 戴苏明.浅析衡量用能水平的经济指标[J].能源研究与利用,1989(4):39-43.

[6] 陆晓初.能级分析初探[J].能源研究与利用,1992(2): 9-12.