全线动态信息跟踪法及其应用

2010-04-13周煜博

文/周煜博

随着采深的不断延伸,地应力不断增强,地质构造日益复杂,对于一条巷道从开口到掘进结束要经历不同的地应力强度和地质构造,传统的静态信息设计方法已经无法适应整条巷道的支护设计要求,必须探索应用一种快速、有效的设计方法。

一、煤巷锚杆支护设计方法评价

1.传统支护设计方法

传统锚杆支护设计以工程类比法和理论分析法为主,一是用于设计的基础参数是巷道周围某几个点(甚至仅一个点)的综合地质技术资料的平均值,导致一方面巷道绝大部分区域设计的锚杆参数过高,增加了支护成本,降低了巷道的掘进速度;二是使巷道的某些局部地质技术条件变化区域设计的锚杆支护参数不足,引发局部冒顶事故;三是依据的基础性参数缺乏定量化评价指标,导致锚杆支护参数设计缺乏科学性、合理性和确定性。

2.动态信息设计法

动态信息设计能够充分利用每个过程中提供的信息及时加以修正。主要包括5个部分:试验巷道调查与地质力学评估、初始设计、井下监测、信息反馈和修正设计、日常监测。其中,试验巷道调查包括围岩强度、围岩结构、地应力及锚固性能测试等内容。在此基础上进行地质力学评估和围岩分类、为初始设计提供可靠的参数,根据围岩参数和已有实测数据确定出比较合理的初始设计。

由于部分矿区自身无法完成在试验巷道调查中的地应力测试、地质力学评估等内容,在安全的前提下,需要使用更便捷、更快速的煤巷锚杆支护设计方法,保证设计的可靠性。

3.全线动态信息跟踪设计方法

该设计方法摒弃了以上两种设计方法的缺点,是一种全新的设计理念与现代信息技术相结合的方法。具体方法如下:

⑴全面分析相邻工作面基础地质技术数据,进行地质力学评估,将其分成正常支护段参数和构造破碎带参数,而不是简单地取其平均值。

⑵根据获得的地质技术数据,用FLAC3D数值模拟方法确定锚杆支护初始参数。

⑶进行工程实践,并全线进行动态信息跟踪,获得应力、围岩、支护三者相互作用结果的综合信息。

⑷根据矿压实测信息,进行支护效果评价。依据支护效果评价、修改原始资料数据,并用重新设计巷道待掘进部分的锚杆支护参数,再实践。

二、工程实践

王庄煤矿6203工作面为62采区首采工作面,现已采完。6201工作面为其相邻工作面。通过分析6201工作面与6203工作面各项数据,在分析6203工作面掘进及回采历史基础资料后,得出6201工作面地质参数和力学参数可以参照6203工作面,垂直主应力为7.84/ MPa,最大水平主应力为6.95/ MPa,最小水平主应力为3.55/ MPa。

1.6201工作面开切眼支护初始参数确定

6201工作面开切眼宽7.8m,高3m。经过FLAC3D数值计算,确定开切眼临近采空区50m段锚杆支护初始参数。

(1)顶板支护:第一次掘进采用6根直径20mm、长度2400mm的高强度螺纹钢锚杆,间距800mm,排距1000mm;第二次掘进采用5根直径20mm、长度2 4 0 0 m m的高强度螺纹钢锚杆,间距900mm,排距1000mm。采用树脂药卷加长锚固,每根锚杆用两支直径23mm、长度600mm树脂药卷,孔底一支为双速药卷,分别为超快和中速,各长300mm,超快在孔底,外面一支为中速。一次掘进每3000mm安装2套锚索,二次掘进每3000mm安装1套锚索,锚索直径为17.8mm,长度为8.3m,锚索配件采用400mm长的18号槽钢一块、100×100×8mm的钢板一块、锁具一个,锚索采用3支直径23mm、长度600mm树脂药卷锚固,孔底1支为双速,分别为超快和中速,各长300mm,超速在孔底,外面2支为中速。

(2)两帮支护:一次掘进临时帮采用3根直径16mm、长度2000mm的玻璃钢锚杆,间排距均为1000mm,老塘帮采用3根直径20mm、长度2000mm的高强度螺纹钢锚杆,间排距均为1000mm。采用树脂药卷锚固,每根锚杆用一支直径23mm、长度600mm树脂药卷。二次掘进时推进帮采用16mm、长度2000mm的玻璃钢锚杆,间排距均为1000mm。采用树脂药卷锚固,每根锚杆用1支直径23mm、长度600mm树脂药卷。

2.全线动态信息跟踪

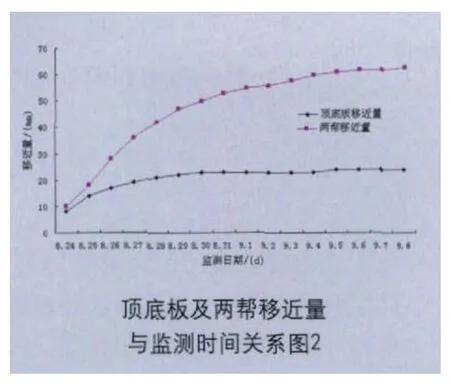

对6201工作面开切眼临近采空区段进行“全线动态信息”监测,主要监测内容有锚杆轴力、顶底板移近量、两帮移近量以及顶板离层等,顶底板和两帮移近量如图所示。

由图得出,在开掘的20m段,开切眼顶底板移近量已达到44mm,且两帮移近量达130 mm,对锚杆轴力监测发现锚杆轴力普遍偏高,局部区域顶板离层约10~30mm,现场观察发现开切眼周围小型构造比较发育,围岩与6203开切眼同段相比更加破碎。

3.6201工作面开切眼支护参数修正

通过FLAC3D模拟重新确定切眼临近采空区段待掘部分的支护参数。重新设计后的支护参数为:顶板采用直径22mm、长度2400mm的高强度螺纹钢锚杆,两帮采用直径22mm、长度2000mm的高强度螺纹钢锚杆,锚杆的排距缩小为900mm,锚索的排距为2700mm,其余参数不变。

再次对修改参数后的开切眼临近采空区段进行“全线动态信息”监测,修改支护参数后的顶底板和两帮移近量如图所示。

修改后的支护方案顶底板移近量仅为24 mm,两帮移近量仅为63mm,比初始方案分别减少了83%和106%,并且顶底板和两帮移近速度迅速稳定下来,锚杆轴力监测显示最大的轴力仅为锚杆屈服极限的60%,锚杆还有很大的承载空间,顶板离层仪显示顶板几乎没有离层。

三、结论

1.全线动态信息跟踪法能够快速制定初始参数,设计的针对性强,设计的可靠性高,可以预测巷道顶板围岩的稳定性,有利于科学化管理,工程质量易于保证,简化了设计基础的采集工作。

2.全线动态信息跟踪法通过对整条巷道的顶底板和两帮移动、锚杆轴力以及顶板离层等进行监测,分析其中的变化规律,从而有利于对巷道围岩运动规律的进一步认识,为其他巷道的施工提供可靠的依据。